Im Kern erzeugt die chemische Gasphasenabscheidung (CVD) Graphen, indem ein kohlenstoffhaltiges Gas, wie Methan, über einen heißen Metallkatalysator geleitet wird. In einem Hochtemperaturofen zersetzt sich das Gas, und die freigesetzten Kohlenstoffatome ordnen sich auf der Oberfläche der Metallfolie – typischerweise Kupfer oder Nickel – zu einer durchgehenden, einatomigen Graphenschicht an. Nach dem Wachstum kann dieser Graphenfilm auf ein anderes Substrat für den Einsatz in der Elektronik oder anderen Anwendungen übertragen werden.

Die chemische Gasphasenabscheidung ist im Grunde eine „Bottom-up“-Montagemethode. Sie nutzt einen Katalysator und kontrollierte Bedingungen, um große, hochwertige Graphenschichten präzise Atom für Atom aufzubauen, was sie zur vielversprechendsten Technik für die industrielle Produktion macht.

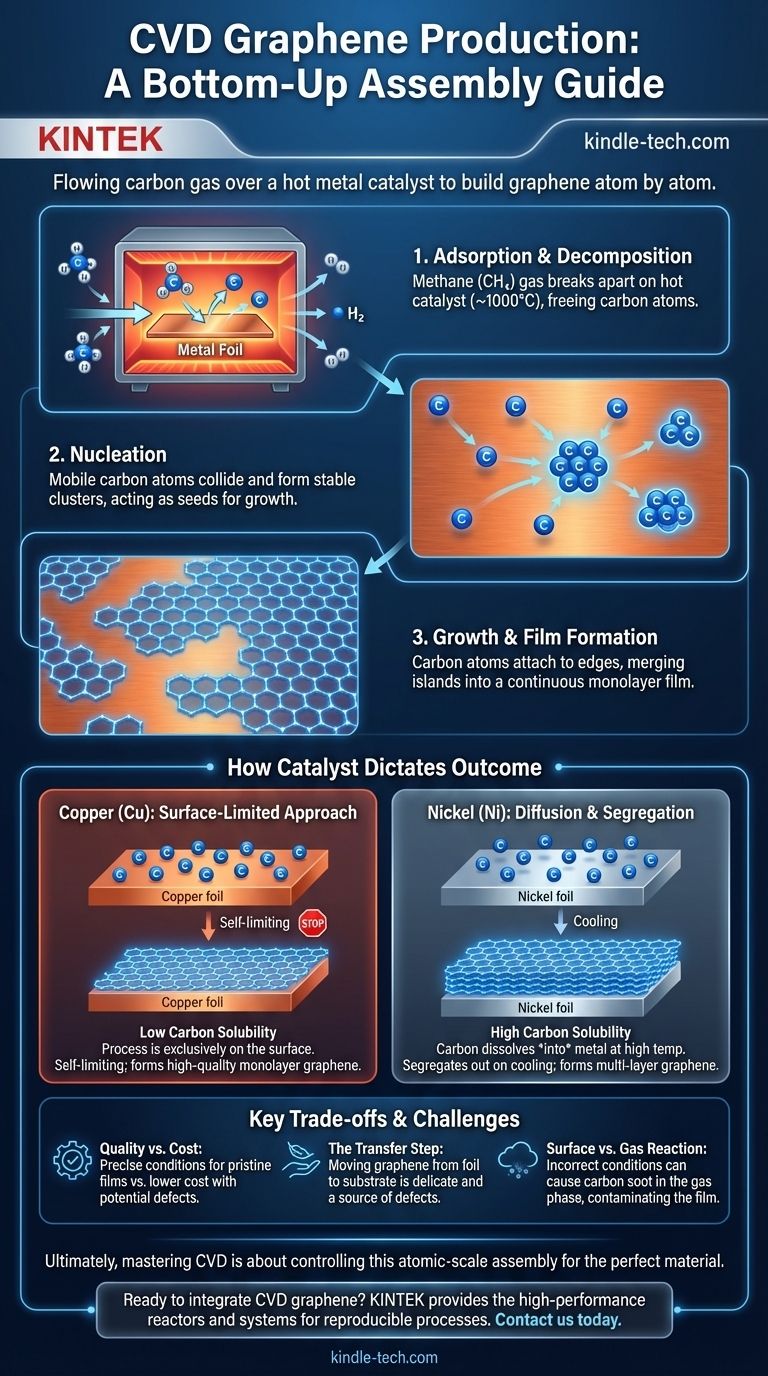

Der Kernmechanismus des CVD-Graphenwachstums

Das Verständnis des CVD-Prozesses besteht darin, die Reise eines einzelnen Kohlenstoffatoms von einem Gasmolekül zu einem Teil eines makellosen hexagonalen Gitters zu verfolgen. Der gesamte Prozess ist eine sorgfältig choreografierte Reaktion in einer kontrollierten Umgebung.

### Die Hauptbestandteile

Die Synthese erfordert einige wesentliche Komponenten: ein Kohlenstoff-Precursor-Gas (normalerweise Methan), eine Metallkatalysatorfolie (wie Kupfer), Trägergase (Wasserstoff und Argon) und einen Hochtemperaturofen, um die notwendige Reaktionsumgebung zu schaffen.

### Schritt 1: Adsorption und Zersetzung

Bei Temperaturen um 1000 °C strömt das Precursor-Gas in den Reaktor. Die Methanmoleküle adsorbieren oder haften an der Oberfläche des heißen Metallkatalysators. Diese intensive Hitze führt dazu, dass die Methanmoleküle zerfallen, ein Prozess, der als Pyrolyse bekannt ist, wodurch Kohlenstoffatome auf der Oberfläche des Katalysators freigesetzt werden.

### Schritt 2: Keimbildung

Diese neu freigesetzten Kohlenstoffatome sind hochmobil und diffundieren über die Metalloberfläche. Sie kollidieren schließlich und beginnen, kleine, stabile Kohlenstoffcluster zu bilden. Diese Cluster dienen als Keime oder Keimbildungszentren für das Graphenwachstum.

### Schritt 3: Wachstum und Filmbildung

Sobald sich Keimbildungszentren gebildet haben, heften sich andere auf der Oberfläche wandernde Kohlenstoffatome an die Ränder dieser „Grapheninseln“. Die Inseln werden immer größer, bis sie verschmelzen und eine durchgehende, ununterbrochene Schicht aus Monolagen-Graphen bilden, die die gesamte Oberfläche der Metallfolie bedeckt.

Wie der Katalysator das Ergebnis bestimmt

Die Wahl des Metallkatalysators ist nicht willkürlich; sie verändert den Wachstumsmechanismus und die Qualität des resultierenden Graphens grundlegend. Der Hauptunterschied liegt darin, wie gut Kohlenstoff im Metall löslich ist.

### Kupfer: Der oberflächenbegrenzte Ansatz

Kupfer hat eine sehr geringe Kohlenstofflöslichkeit. Das bedeutet, dass Kohlenstoffatome nicht in das Volumen des Kupfers eindringen. Stattdessen findet der gesamte Prozess direkt und ausschließlich auf der Oberfläche statt.

Dies ist ein selbstlimitierender Mechanismus. Sobald die Kupferoberfläche vollständig mit einer einzigen Graphenschicht bedeckt ist, stoppt die katalytische Aktivität, wodurch die Bildung zusätzlicher Schichten verhindert wird. Dies macht Kupfer zum idealen Substrat für die Herstellung großer Flächen von hochwertigem Monolagen-Graphen.

### Nickel: Die Diffusions- und Segregationsmethode

Im Gegensatz dazu hat Nickel eine hohe Kohlenstofflöslichkeit. Bei hohen Temperaturen lösen sich Kohlenstoffatome aus dem Precursor-Gas in das Volumen des Nickels, ähnlich wie Zucker sich in heißem Wasser löst.

Wenn das System abgekühlt wird, nimmt die Fähigkeit des Nickels, Kohlenstoff zu halten, ab, und die gelösten Kohlenstoffatome „präzipitieren“ oder segregieren zurück zur Oberfläche, wo sie Graphenschichten bilden. Dieser Prozess ist schwieriger zu kontrollieren und führt oft zu dickerem, weniger gleichmäßigem oder mehrschichtigem Graphen.

Die Kompromisse verstehen

Obwohl CVD eine leistungsstarke Technik ist, ist es wichtig, ihre inhärenten Herausforderungen und Einschränkungen zu erkennen. Diese Kompromisse definieren die Landschaft der Graphenproduktion.

### Qualität vs. Kosten

Die Herstellung von makellosem, defektfreiem Graphen erfordert eine extrem präzise Kontrolle von Temperatur, Druck und Gasflussraten, was die Komplexität und die Kosten erhöht. Eine Lockerung dieser Bedingungen kann die Kosten senken, aber Defekte oder Verunreinigungen in der Graphenschicht verursachen.

### Der kritische Transferschritt

Mittels CVD gewachsenes Graphen wird auf einer Metallfolie erzeugt, die für die meisten Endanwendungen wie Elektronik nicht geeignet ist. Das Graphen muss auf ein Zielsubstrat, wie Silizium oder einen flexiblen Polymer, übertragen werden.

Dieser Transferprozess ist heikel und eine Hauptursache für Defekte wie Risse, Falten und Verunreinigungen, die die außergewöhnlichen Eigenschaften des Graphens beeinträchtigen können. Die Herausforderung eines sauberen, skalierbaren Transfers bleibt ein erheblicher Engpass.

### Oberflächen- vs. Gasreaktion

Für einen hochwertigen Film muss die Methanzersetzung auf der Katalysatoroberfläche stattfinden (eine heterogene Reaktion). Wenn die Temperatur zu hoch ist oder die Bedingungen falsch sind, kann Kohlenstoff Rußpartikel in der Gasphase bilden, die dann auf die wachsende Graphenschicht fallen und diese verunreinigen, wodurch ihre Qualität stark beeinträchtigt wird.

Die richtige Wahl für Ihr Ziel treffen

Der optimale CVD-Ansatz hängt vollständig von der beabsichtigten Anwendung und den gewünschten Eigenschaften des Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von großflächigem, hochwertigem Monolagen-Graphen für die Elektronik liegt: CVD auf einem Kupfersubstrat ist aufgrund seines selbstlimitierenden Oberflächenwachstumsmechanismus der etablierte Standard.

- Wenn Ihr Ziel die Herstellung von mehrschichtigem Graphen oder Graphenpulvern ist: Eine diffusionsbasierte Methode unter Verwendung eines Nickelkatalysators könnte ein direkterer und kostengünstigerer Weg sein.

- Wenn Sie Grundlagenforschung betreiben: Die präzise Kontrolle, die CVD bietet, macht es zu einem unschätzbaren Werkzeug, um die Auswirkungen von Temperatur, Precursoren und Katalysatoren auf die Eigenschaften von Graphen systematisch zu untersuchen.

Letztendlich geht es bei der Beherrschung von CVD für die Graphenproduktion darum, einen katalysierten, atomaren Montageprozess zu steuern, um ein perfektes Material von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Rolle des Katalysators | Ergebnis |

|---|---|---|---|

| 1. Adsorption & Zersetzung | Methangas strömt über heiße Metallfolie (~1000°C) und zersetzt sich. | Bietet eine heiße Oberfläche, damit Gasmoleküle zerfallen und Kohlenstoffatome freisetzen. | Kohlenstoffatome werden auf der Katalysatoroberfläche freigesetzt. |

| 2. Keimbildung | Freie Kohlenstoffatome diffundieren und bilden stabile Cluster. | Die Oberflächeneigenschaften bestimmen die Dichte und Position der Keimbildungszentren. | Kleine „Grapheninseln“ beginnen sich zu bilden. |

| 3. Wachstum | Kohlenstoffatome heften sich an die Ränder der Inseln, die sich ausdehnen und verschmelzen. | Bestimmt den Wachstumsmechanismus (oberflächenbegrenzt vs. diffusionsbasiert). | Ein durchgehender, einatomiger Graphenfilm wird gebildet. |

Bereit, hochwertiges CVD-Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Die präzise Kontrolle, die für eine erfolgreiche Graphensynthese erforderlich ist, basiert auf Hochleistungs-Laborgeräten. KINTEK ist spezialisiert auf die Bereitstellung von Reaktoren, Öfen und Gasversorgungssystemen, die reproduzierbare und skalierbare CVD-Prozesse ermöglichen.

Ob Sie die nächste Generation von Elektronik entwickeln oder Spitzenforschung im Bereich Materialien betreiben, unser Fachwissen in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, Ihre Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen