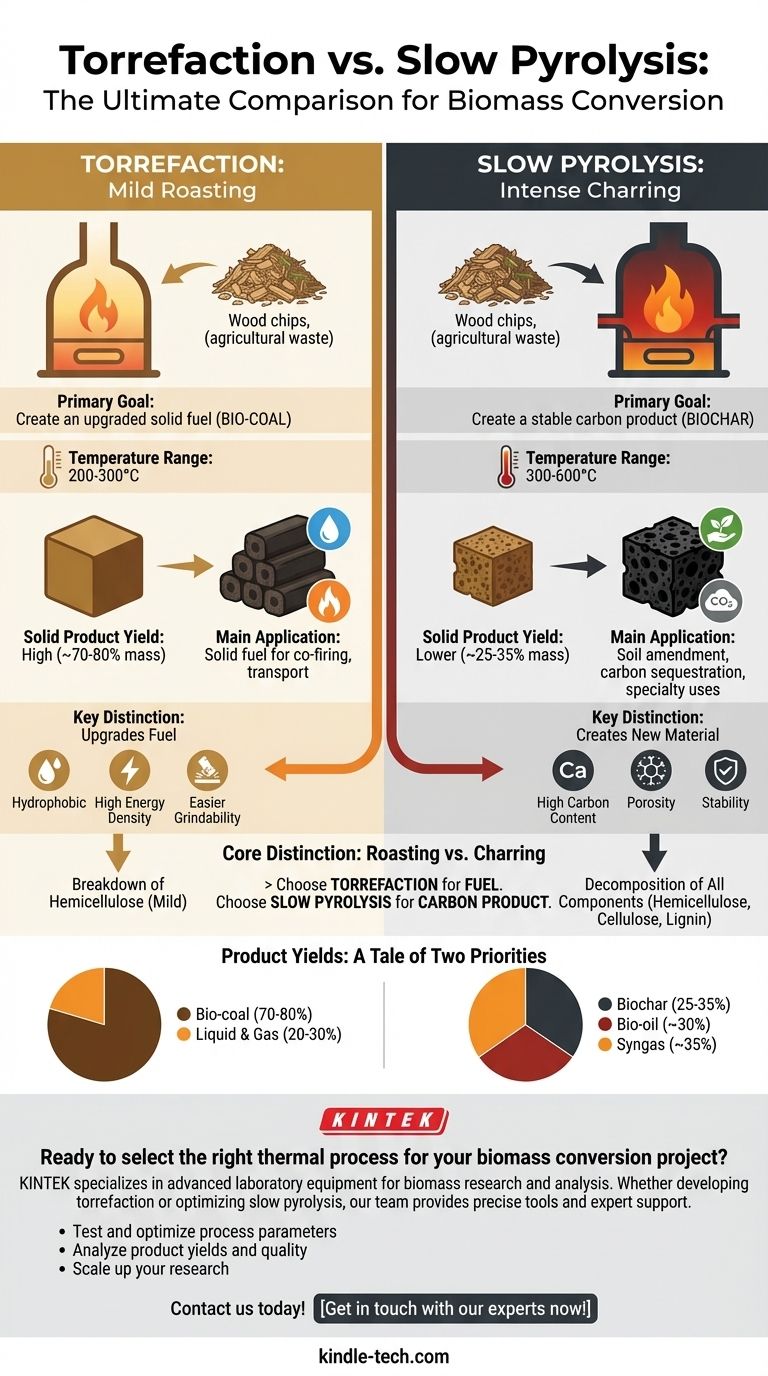

Im Kern sind Torrefizierung und langsame Pyrolyse beides thermochemische Prozesse, die Biomasse unter Sauerstoffausschluss erhitzen, aber sie arbeiten bei unterschiedlichen Temperaturen, um grundlegend unterschiedliche Ziele zu erreichen. Die Torrefizierung ist ein milder "Röst"-Prozess (200-300°C), der darauf abzielt, feste Biomasse zu einem hochwertigen, kohleähnlichen Brennstoff aufzuwerten, wobei eine hohe Massen- und Energieausbeute im festen Produkt Priorität hat. Die langsame Pyrolyse ist ein intensiverer "Verkohlungs"-Prozess (>300°C), der darauf abzielt, die Produktion von stabilem, kohlenstoffreichem Biokohle für landwirtschaftliche oder spezielle Anwendungen zu maximieren.

Der entscheidende Unterschied liegt in der Absicht. Wählen Sie die Torrefizierung, wenn Ihr Ziel die Schaffung eines besseren festen Brennstoffs ist. Wählen Sie die langsame Pyrolyse, wenn Ihr Ziel die Schaffung eines stabilen festen Kohlenstoffprodukts (Biokohle) ist.

Der Kernunterschied: Rösten vs. Verkohlen

Der Unterschied zwischen diesen beiden Technologien lässt sich am besten anhand ihrer beabsichtigten Ergebnisse verstehen. Die eine zielt darauf ab, einen Brennstoff zu verbessern, während die andere darauf abzielt, ein neues Material zu schaffen.

Torrefizierung: Aufwertung eines festen Brennstoffs

Die Torrefizierung ist im Wesentlichen eine Niedertemperatur-Wärmebehandlung. Ihr Hauptzweck ist die Verbesserung der physikalischen und chemischen Eigenschaften von Rohbiomasse, um sie zu einem besseren Ersatz für Kohle zu machen.

Das resultierende Produkt, torrefizierte Biomasse oder Biokohle, ist hydrophob (wasserabweisend), hat eine höhere Energiedichte und ist wesentlich leichter zu mahlen und zu transportieren als das ursprüngliche Ausgangsmaterial. Der Prozess zielt auf den Abbau von Hemicellulose ab, während der größte Teil von Cellulose und Lignin intakt bleibt.

Langsame Pyrolyse: Erzeugung von stabilem Biokohle

Die langsame Pyrolyse arbeitet bei höheren Temperaturen und ist darauf ausgelegt, alle Biomassekomponenten (Hemicellulose, Cellulose und Lignin) thermisch zu zersetzen.

Obwohl sie auch flüssige (Bio-Öl) und gasförmige (Synthesegas) Produkte erzeugt, sind die "langsame" Heizrate und die längere Verarbeitungszeit optimiert, um die Ausbeute des festen Rückstands, des Biokohles, zu maximieren. Dieses Material wird nicht wegen seiner Brennstoffeigenschaften geschätzt, sondern wegen seines hohen Kohlenstoffgehalts, seiner Porosität und Stabilität, was es ideal für die Bodenverbesserung und Kohlenstoffsequestrierung macht.

Vergleich der wichtigsten Prozessparameter

Die unterschiedlichen Ziele von Torrefizierung und Pyrolyse erfordern unterschiedliche Betriebsbedingungen. Die Temperatur ist die wichtigste Variable.

Betriebstemperatur: Der entscheidende Faktor

Die Temperatur steuert direkt, welche Komponenten der Biomasse abgebaut werden.

- Torrefizierung (200-300°C): Dieser Bereich ist hoch genug, um Wasser auszutreiben und die flüchtigen, energiearmen Hemicellulose-Komponenten der Biomasse zu zersetzen. Dies verbessert die Brennstoffqualität.

- Langsame Pyrolyse (300-600°C): Dieser höhere Temperaturbereich ist erforderlich, um die widerstandsfähigeren Cellulose und Lignin vollständig abzubauen und sie in eine stabile, aromatische Kohlenstoffstruktur (Biokohle) umzuwandeln.

Produktausbeuten: Eine Geschichte zweier Prioritäten

Die endgültige Verteilung der festen, flüssigen und gasförmigen Produkte offenbart die unterschiedlichen Prioritäten jedes Prozesses.

-

Torrefizierungs-Ausbeuten:

- Feststoff (Biokohle): ~70-80% Massenausbeute. Ziel ist es, so viel Masse wie möglich zu erhalten.

- Flüssig & Gas: ~20-30% Ausbeute. Diese werden oft verbrannt, um Wärme für den Prozess selbst zu liefern.

-

Ausbeuten der langsamen Pyrolyse:

- Feststoff (Biokohle): ~25-35% Massenausbeute.

- Flüssig (Bio-Öl): ~30% Massenausbeute.

- Gas (Synthesegas): ~35% Massenausbeute.

Die Torrefizierung opfert eine geringe Masse, um den Großteil erheblich aufzuwerten. Die langsame Pyrolyse wandelt den Großteil der Masse in eine Verteilung neuer Produkte um.

Die Kompromisse verstehen

Die Wahl zwischen diesen Prozessen beinhaltet klare Kompromisse in Bezug auf Energie, Komplexität und Endanwendung.

Energieausbeute vs. Endverwendung

Bei der Torrefizierung bleiben etwa 90% des anfänglichen Energiegehalts der Biomasse in der festen Biokohle erhalten. Dies macht sie zu einer äußerst effizienten Methode zur Herstellung eines festen Brennstoffs.

Bei der langsamen Pyrolyse wird die Energie auf die drei Produktströme (Biokohle, Bio-Öl, Synthesegas) verteilt. Der Wert liegt nicht in einem einzigen Energieprodukt, sondern in den einzigartigen Eigenschaften der Biokohle und der potenziellen Nutzung der Nebenprodukte.

Prozesskomplexität und Kosten

Die Torrefizierung arbeitet bei niedrigeren Temperaturen und erfordert im Allgemeinen weniger Energieeinsatz und einfachere Reaktorkonstruktionen. Ihr Fokus auf ein einziges Hauptprodukt vereinfacht die nachgeschaltete Verarbeitung.

Die langsame Pyrolyse erfordert höhere Temperaturen und muss drei verschiedene Produktströme (fest, flüssig, gasförmig) verwalten, was die Komplexität und die Kosten des Gesamtsystems für Trennung, Sammlung und Lagerung erheblich erhöht.

Anwendungsinkongruenzen

Die Verwendung des falschen Produkts für eine bestimmte Anwendung führt zu Ineffizienz. Torrefizierte Biomasse ist kein guter Bodenverbesserer, da sie nicht so stabil oder porös ist wie Biokohle. Umgekehrt ist die Verwendung von hochwertiger Biokohle einfach als Brennstoff eine wirtschaftliche Verschwendung ihrer einzigartigen strukturellen Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Torrefizierung oder langsame Pyrolyse angewendet wird, sollte ausschließlich von Ihren Endproduktanforderungen abhängen.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines dichten, wasserbeständigen festen Brennstoffs zur Mitverbrennung in Kohlekraftwerken oder für einen einfacheren Transport liegt: Ihre klare Wahl ist die Torrefizierung zur Herstellung von Biokohle.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines stabilen, porösen Kohlenstoffprodukts zur Bodenverbesserung, Kohlenstoffsequestrierung oder für spezielle Materialanwendungen liegt: Ihre klare Wahl ist die langsame Pyrolyse zur Herstellung von Biokohle.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigbrennstoff (Bio-Öl)-Ausbeute aus Biomasse liegt: Sie sollten einen dritten Prozess, die schnelle Pyrolyse, untersuchen, der noch höhere Heizraten verwendet, um dieses spezifische Ziel zu erreichen.

Das Verständnis dieses grundlegenden Unterschieds im Zweck ist der Schlüssel zur Auswahl des optimalen thermischen Prozesses für Ihre Biomassekonversionsziele.

Zusammenfassungstabelle:

| Merkmal | Torrefizierung | Langsame Pyrolyse |

|---|---|---|

| Primäres Ziel | Erzeugung eines aufgewerteten festen Brennstoffs (Biokohle) | Erzeugung eines stabilen Kohlenstoffprodukts (Biokohle) |

| Temperaturbereich | 200-300°C | 300-600°C |

| Ausbeute an festem Produkt | Hoch (~70-80% Masse) | Niedriger (~25-35% Masse) |

| Hauptanwendung | Fester Brennstoff zur Mitverbrennung, Transport | Bodenverbesserung, Kohlenstoffsequestrierung, Spezialanwendungen |

| Prozesskomplexität | Niedrigere Temperatur, einfacher | Höhere Temperatur, verwaltet mehrere Produktströme |

Bereit, den richtigen thermischen Prozess für Ihr Biomassekonversionsprojekt auszuwählen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für die Biomasseforschung und -analyse spezialisiert. Egal, ob Sie Torrefizierungsprozesse zur Herstellung effizienter Biokraftstoffe entwickeln oder die langsame Pyrolyse für die Produktion hochwertiger Biokohle optimieren, unser Team kann Ihnen die präzisen Werkzeuge und den fachkundigen Support bieten, den Sie benötigen.

Wir unterstützen unsere Laborkunden bei:

- Testen und Optimieren von Prozessparametern mit zuverlässigen, hochleistungsfähigen Reaktoren und Öfen.

- Analyse von Produktausbeuten und -qualität mit präzisen Mess- und Charakterisierungsgeräten.

- Skalierung Ihrer Forschung vom Labormaßstab bis zum Pilotmaßstab mit robusten und anpassbaren Systemen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie die Lösungen von KINTEK Ihre Biomasse-Innovation beschleunigen können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was sind die Merkmale der Gleit-, Einsink- und Rollbewegungsmodi von Schüttgütern? Optimieren Sie Ihren Drehprozess

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität