Die Dauer der Stahlwärmebehandlung ist keine einzelne Zahl, sondern ein Bereich, der von weniger als einer Stunde bis zu mehreren Tagen reicht. Die genaue Zeit ist ein berechnetes Ergebnis, das auf dem spezifischen verwendeten Prozess, der Art und Dicke des Stahls und den erforderlichen endgültigen mechanischen Eigenschaften basiert. Einfache Prozesse wie das Anlassen können schnell sein, während Prozesse wie das Aufkohlen oder Glühen extrem zeitaufwendig sein können.

Die für die Wärmebehandlung erforderliche Zeit ist ein Ergebnis, kein Input. Sie wird vollständig durch das metallurgische Ziel, die Dicke des Teils und die spezifische erforderliche Umwandlung innerhalb der Kristallstruktur des Stahls bestimmt.

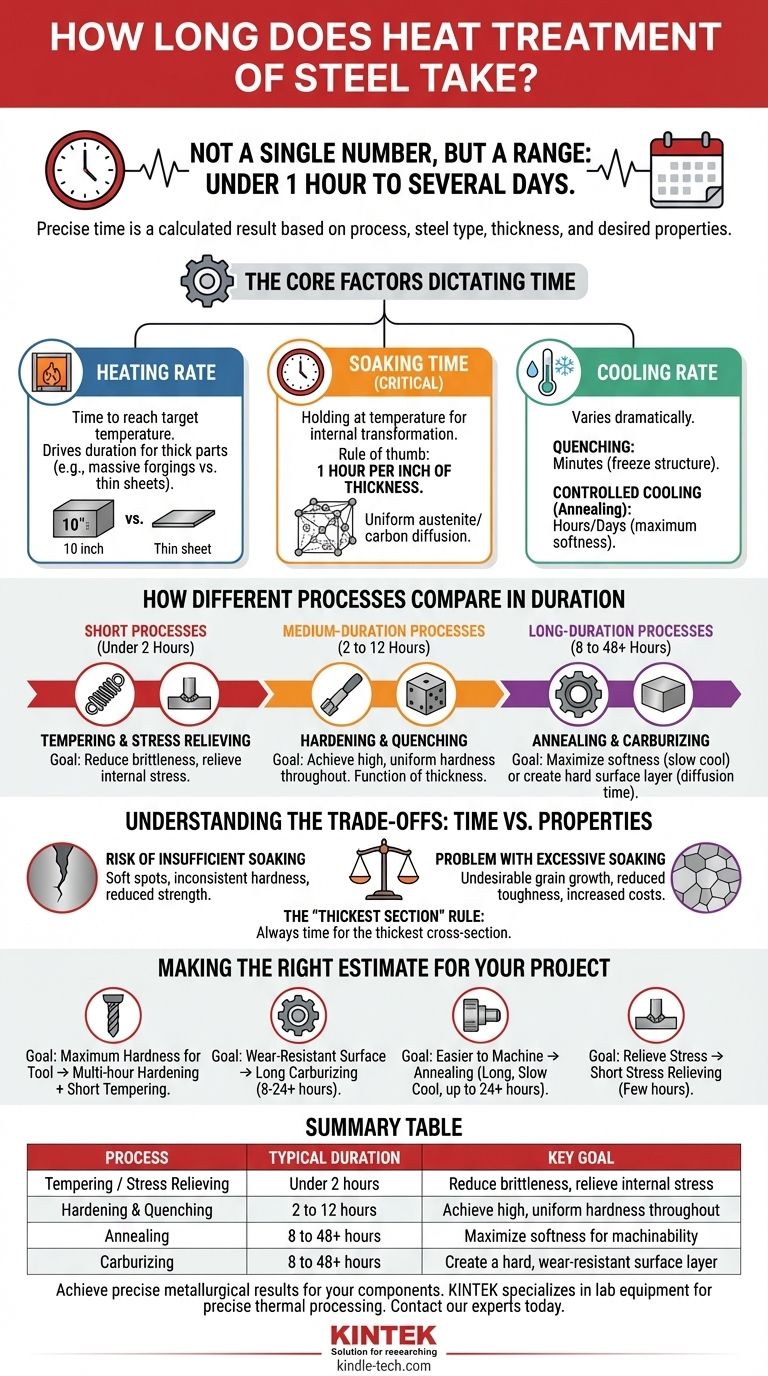

Die Kernfaktoren, die die Dauer der Wärmebehandlung bestimmen

Um die Dauer zu verstehen, müssen Sie zunächst die drei grundlegenden Phasen jedes Wärmebehandlungszyklus verstehen: Erhitzen des Stahls auf eine Zieltemperatur, Halten bei dieser Temperatur (Haltezeit) und kontrolliertes Abkühlen.

Die Aufheizrate

Die erste Variable ist einfach die Zeit, die benötigt wird, um die gesamte Masse des Stahlteils auf die angegebene Temperatur zu bringen. Ein dünnes Stahlblech wird in Minuten durchgeheizt, während ein massiver 10 Zoll dicker Schmiedeblock viele Stunden benötigen kann, um eine gleichmäßige Temperatur von der Oberfläche bis zum Kern zu erreichen.

Die Ofenkapazität und -effizienz spielen ebenfalls eine Rolle, aber der Haupttreiber ist die Querschnittsdicke des Teils.

Die Haltezeit

Dies ist die kritischste Phase und ein wichtiger Bestimmungsfaktor für die gesamte Zykluszeit. Die Haltezeit ist der Zeitraum, in dem der Stahl bei der Zieltemperatur gehalten wird, um interne Veränderungen zu ermöglichen.

Es geht nicht nur darum, heiß zu sein; es geht darum, der kristallinen Struktur des Stahls Zeit zur Umwandlung zu geben. Beim Härten bedeutet dies, dass die Struktur zu gleichmäßigem Austenit werden kann. Beim Einsatzhärten bedeutet dies, dass Kohlenstoffatome physikalisch in die Oberfläche diffundieren können.

Eine gängige Faustregel in der Industrie für das Härten ist, eine Stunde pro Zoll Dicke zu halten, aber dies ist nur ein Ausgangspunkt. Die spezifische Stahllegierung und das gewünschte Ergebnis werden diese Anforderung präzisieren.

Die Abkühlrate

Die Dauer der letzten Phase variiert je nach Prozess dramatisch.

- Abschrecken ist extrem schnell. Das Eintauchen eines heißen Teils in Wasser, Öl oder Polymerkühlmittel dauert nur Minuten und ist darauf ausgelegt, eine harte Mikrostruktur an Ort und Stelle zu "fixieren".

- Kontrolliertes Abkühlen ist dagegen sehr langsam. Beim Glühen ist das Ziel maximale Weichheit. Dies beinhaltet oft, den Stahl langsam im Ofen über 8 bis 24 Stunden abkühlen zu lassen, oder sogar länger für kritische Anwendungen.

Wie sich verschiedene Prozesse in ihrer Dauer vergleichen

Der gewählte Wärmebehandlungsprozess ist der größte Einzelfaktor bei der Zeitschätzung.

Kurze Prozesse (unter 2 Stunden)

Anlassen und Spannungsarmglühen sind typischerweise schnell. Dies sind Niedertemperaturprozesse, die nach dem Härten oder der starken Bearbeitung durchgeführt werden. Sie erfordern keine größere strukturelle Umwandlung, sondern dienen dazu, Sprödigkeit oder innere Spannungen zu reduzieren.

Mittellange Prozesse (2 bis 12 Stunden)

Härten und Abschrecken (auch Durchhärten genannt) fällt in diesen Bereich. Der Zyklus wird von der Aufheiz- und Haltezeit dominiert, die weitgehend eine Funktion der Teiledicke ist. Ein ein Zoll dickes Werkzeug kann ein paar Stunden dauern, während ein sechs Zoll dicker Gesenkblock deutlich länger dauern wird.

Langdauernde Prozesse (8 bis 48+ Stunden)

Glühen und Aufkohlen sind die zeitaufwendigsten Prozesse. Die Dauer des Glühens wird durch seine extrem langsame Abkühlrate bestimmt.

Aufkohlen ist ein Diffusionsprozess, bei dem die Zeit direkt der Tiefe entspricht. Das Erzeugen einer flachen "Randschicht" aus kohlenstoffreichem, hartem Stahl auf der Oberfläche kann 4-8 Stunden dauern. Das Erreichen einer sehr tiefen, verschleißfesten Schicht auf einem großen Zahnrad könnte einen Ofenzyklus von 24, 36 oder sogar mehr Stunden erfordern.

Die Kompromisse verstehen: Zeit vs. Eigenschaften

Der Versuch, einen Wärmebehandlungszyklus zu verkürzen, ohne die Konsequenzen zu verstehen, kann zu fehlerhaften Teilen führen. Die Dauer ist aus spezifischen metallurgischen Gründen vorgeschrieben.

Das Risiko unzureichender Haltezeit

Wenn die Haltezeit zu kurz ist, kann sich der Kern des Stahls möglicherweise nicht vollständig umwandeln. Dies führt zu "weichen Stellen" oder inkonsistenter Härte im gesamten Teil, wodurch es für den beabsichtigten Verwendungszweck ungeeignet wird. Das Teil wird nicht die Festigkeit oder Verschleißfestigkeit aufweisen, für die es ausgelegt war.

Das Problem mit übermäßiger Haltezeit

Länger ist nicht immer besser. Das Halten von Stahl bei hoher Temperatur für zu lange kann zu unerwünschtem Kornwachstum im Metall führen. Große Körner können die Zähigkeit des Stahls verringern und ihn anfälliger für Risse oder Brüche unter Stoßeinwirkung machen. Es verbraucht auch erhebliche Energie und Ofenzeit, was die Kosten erhöht.

Die "Regel des dicksten Querschnitts"

Ein häufiger Fehler ist die Berechnung der Zeit basierend auf der durchschnittlichen Dicke eines Teils. Der Wärmebehandlungszyklus muss immer für den dicksten Querschnitt des Bauteils bemessen werden, um sicherzustellen, dass es vollständig durchgeheizt, gehalten und abgekühlt wird.

Die richtige Schätzung für Ihr Projekt vornehmen

Nutzen Sie Ihr Endziel, um Ihre Zeiterwartungen zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte für ein Werkzeug liegt: Sie benötigen einen mehrstündigen Härte- und Abschreckzyklus, gefolgt von einem kürzeren Anlasszyklus, um die Sprödigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer verschleißfesten Oberfläche auf einem Zahnrad liegt: Sie müssen einen langwierigen Aufkohlungsprozess einplanen, möglicherweise 8 bis 24 Stunden oder mehr, abhängig von der erforderlichen Einsatzhärtetiefe.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Rohbauteil leichter bearbeitbar zu machen: Ein Glühzyklus ist notwendig, und Sie sollten eine lange, langsame Abkühlphase einplanen, die einen ganzen Tag dauern könnte.

- Wenn Ihr Hauptaugenmerk lediglich auf der Spannungsentlastung nach dem Schweißen liegt: Ein Spannungsarmglühzyklus ist relativ kurz und erfordert oft nur wenige Stunden, abhängig von der Größe des Teils.

Indem Sie diese Schlüsselvariablen verstehen, können Sie von der Frage "Wie lange wird es dauern?" zu einer zuversichtlichen Schätzung dessen übergehen, was zur Erreichung Ihres technischen Ziels erforderlich ist.

Zusammenfassungstabelle:

| Prozess | Typische Dauer | Hauptziel |

|---|---|---|

| Anlassen / Spannungsarmglühen | Unter 2 Stunden | Sprödigkeit reduzieren, innere Spannungen abbauen |

| Härten & Abschrecken | 2 bis 12 Stunden | Hohe, gleichmäßige Härte im gesamten Material erzielen |

| Glühen | 8 bis 48+ Stunden | Maximale Weichheit für gute Bearbeitbarkeit erzielen |

| Aufkohlen | 8 bis 48+ Stunden | Eine harte, verschleißfeste Oberflächenschicht erzeugen |

Erzielen Sie präzise metallurgische Ergebnisse für Ihre Komponenten.

Die Schätzung der Wärmebehandlungszeit ist entscheidend für die Projektplanung und das Erreichen der gewünschten mechanischen Eigenschaften Ihrer Stahlteile. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für präzise thermische Prozesse notwendig sind, und bedient Branchen vom Werkzeugbau bis zur Luft- und Raumfahrt.

Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für kontrollierte Heiz-, Halte- und Abkühlzyklen haben, egal ob Sie an dünnen Blechen oder massiven Schmiedeteilen arbeiten. Lassen Sie uns Ihnen helfen, Ihren Prozess für konsistente Härte, Haltbarkeit und Leistung zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Stahlwärmebehandlung zu besprechen und die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor