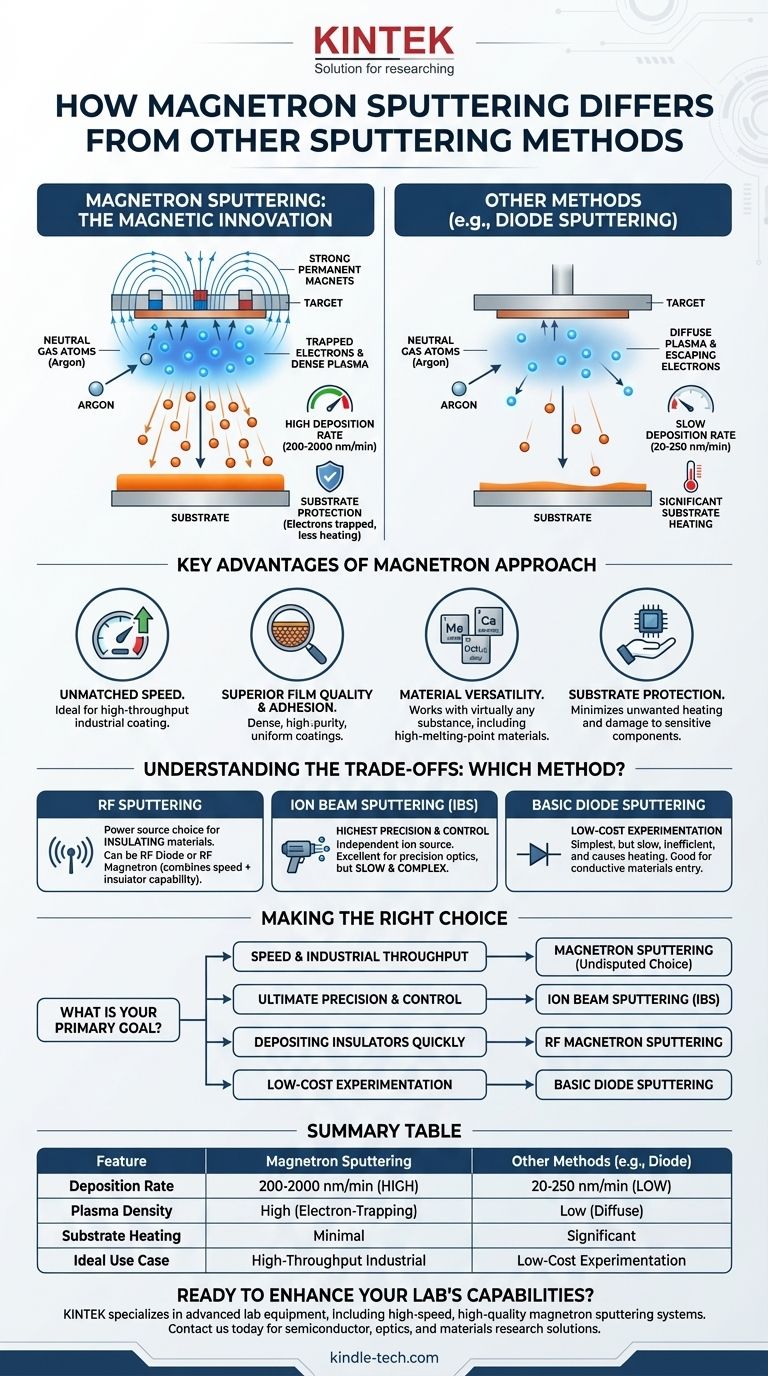

Der grundlegende Unterschied ist die Verwendung eines Magnetfeldes. Beim Magnetron-Sputtern werden strategisch starke Magnete hinter dem Targetmaterial platziert, die Elektronen in einer dichten Plasmacloud direkt vor dem Target einfangen. Dieses konzentrierte Plasma bombardiert das Target weitaus intensiver als bei anderen Sputtermethoden, was zu deutlich höheren Abscheideraten führt – oft um eine Größenordnung schneller.

Während alle Sputtermethoden Atome von einem Target abstoßen, um eine Dünnschicht zu erzeugen, ist die Verwendung eines Magnetfeldes beim Magnetron-Sputtern die entscheidende Innovation. Diese einzige Änderung erhöht die Geschwindigkeit und Effizienz des Abscheideprozesses dramatisch und etabliert es als die dominierende Technik für die meisten industriellen Anwendungen.

Der Kernmechanismus: Wie Magnete das Sputtern revolutionieren

Um den Unterschied zu verstehen, müssen wir uns zunächst die Kernherausforderung des grundlegenden Sputterns ansehen. Der Prozess basiert auf einem Plasma – einem ionisierten Gas –, um Ionen zu erzeugen, die ein Ausgangsmaterial oder „Target“ bombardieren.

Das Problem beim grundlegenden Sputtern

In einem einfachen Dioden-Sputtersystem ist das Plasma diffus und ineffizient. Elektronen, die für die Erzeugung der Ionen, die das Sputtern bewirken, entscheidend sind, können frei entweichen und bombardieren oft das Substrat, was potenziell Schäden und Erwärmung verursachen kann. Dies führt zu einer langsamen Abscheiderate.

Die Magnetron-Lösung: Elektronen einfangen

Das Magnetron-Sputtern führt ein starkes Magnetfeld direkt hinter dem Target ein. Dieses Feld steht senkrecht zum elektrischen Feld und zwingt die hochenergetischen Sekundärelektronen auf eine spiralförmige Bahn, wodurch sie effektiv nahe der Targetoberfläche eingeschlossen werden.

Diese Begrenzung verhindert, dass Elektronen zum Substrat entweichen, und erhöht ihre Weglänge innerhalb des Plasmas drastisch.

Das Ergebnis: Ein Plasma hoher Dichte

Da die Elektronen eingeschlossen sind und einen viel längeren Weg zurücklegen, verursachen sie deutlich mehr Ionisationsereignisse mit den neutralen Gasatomen (wie Argon). Dies erzeugt ein viel dichteres, intensiveres Plasma, das direkt vor dem Target lokalisiert ist.

Dieses hochdichte Plasma erzeugt einen massiven Ionenfluss, der das Target kontinuierlich bombardiert und Material mit sehr hoher Rate abscheidet.

Hauptvorteile des Magnetron-Ansatzes

Die Verwendung eines Magnetfeldes bietet mehrere deutliche und leistungsstarke Vorteile gegenüber grundlegenderen Sputtermethoden.

Unübertroffene Abscheidegeschwindigkeit

Der Hauptvorteil ist eine dramatische Erhöhung der Beschichtungsrate. Wie die Referenzen zeigen, kann das Magnetron-Sputtern Raten von 200-2000 nm/min erreichen, verglichen mit den 20-250 nm/min, die für Standard-HF-Sputtern typisch sind. Dies macht es ideal für die industrielle Produktion, wo der Durchsatz entscheidend ist.

Überragende Schichtqualität und Haftung

Gesputterte Atome haben von Natur aus eine höhere kinetische Energie als verdampfte Materialien, was zur Bildung dichter Schichten mit ausgezeichneter Haftung beiträgt. Das Magnetron-Sputtern verbessert dies durch die Aufrechterhaltung eines stabilen, hochreinen Prozesses, der gleichmäßige Beschichtungen erzeugt.

Materialvielfalt

Da Sputtern ein physikalischer Prozess ist und das Schmelzen des Ausgangsmaterials nicht erfordert, funktioniert es mit praktisch jeder Substanz. Dazu gehören Metalle, Legierungen, Keramiken und Materialien mit extrem hohen Schmelzpunkten, die durch thermische Verdampfung nicht abgeschieden werden können.

Substratschutz

Durch das Einschließen von Elektronen nahe am Target verhindert das Magnetron-Sputtern, dass diese auf das Substrat treffen. Dies minimiert unerwünschte Erwärmung und potenzielle Strahlungsschäden, was besonders wichtig für empfindliche Substrate wie Kunststoffe oder elektronische Komponenten ist.

Die Kompromisse verstehen: Magnetron vs. andere Methoden

Obwohl das Magnetron-Sputtern für viele Anwendungen eine überlegene Technik ist, ist es nicht die einzige Option. Die Wahl hängt von Ihren spezifischen Zielen hinsichtlich Präzision, Material und Kosten ab.

Verglichen mit dem grundlegenden Dioden-Sputtern

Das Dioden-Sputtern ist die einfachste Form, ohne magnetische Begrenzung. Es ist langsam, ineffizient und erzeugt eine erhebliche Substraterwärmung. Das Magnetron-Sputtern ist eine direkte und enorme Verbesserung in nahezu jeder Hinsicht, insbesondere bei Geschwindigkeit und Schichtqualität.

Verglichen mit HF-Sputtern

Hochfrequenz- (HF-) Sputtern ist weniger eine separate Methode als vielmehr eine Wahl der Stromquelle. Es ist erforderlich, um isolierende (dielektrische) Materialien zu sputtern. Man kann HF-Dioden-Sputtern oder HF-Magnetron-Sputtern haben. Die Kombination einer HF-Stromversorgung mit einer Magnetronquelle bietet die Geschwindigkeit des Magnetrons mit der Fähigkeit, Isolatoren abzuscheiden.

Verglichen mit Ionenstrahl-Sputtern (IBS)

Das Ionenstrahl-Sputtern bietet den höchsten Grad an Kontrolle. Bei IBS ist die Ionenquelle vom Target getrennt, was eine unabhängige Kontrolle über Ionenenergie, -winkel und -fluss ermöglicht. Dies bietet eine unübertroffene Präzision für die Erzeugung extrem dichter, glatter und spannungsgesteuerter Schichten für High-End-Anwendungen wie Präzisionsoptiken.

Der Kompromiss sind Geschwindigkeit und Kosten. IBS ist deutlich langsamer und komplexer als das Magnetron-Sputtern, wodurch es für die Massenproduktion weniger geeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Sputtermethode erfordert die Abstimmung der Stärken der Technik mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und industriellem Durchsatz liegt: Das Magnetron-Sputtern ist die unbestrittene Wahl für seine hohen Abscheideraten und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf ultimativer Schichtdichte und Präzisionskontrolle liegt: Das Ionenstrahl-Sputtern (IBS) bietet die Feinabstimmung, die für empfindliche optische Beschichtungen und fortschrittliche Halbleiterschichten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung isolierender Materialien liegt: Das HF-Magnetron-Sputtern kombiniert die Fähigkeiten von HF mit der Geschwindigkeit eines Magnetrons und bietet das Beste aus beiden Welten.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Experimenten mit leitfähigen Materialien liegt: Ein einfaches DC-Dioden-Sputtersystem kann ein gangbarer, wenn auch langsamer, Einstieg sein.

Letztendlich ermöglicht das Verständnis der Rolle des Magnetfeldes die Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Merkmal | Magnetron-Sputtern | Andere Methoden (z.B. Dioden-Sputtern) |

|---|---|---|

| Abscheiderate | 200-2000 nm/min | 20-250 nm/min |

| Plasmadichte | Hoch (Elektronenfang) | Niedrig (diffus) |

| Substratheizung | Minimal | Erheblich |

| Idealer Anwendungsfall | Industrielle Beschichtungen mit hohem Durchsatz | Kostengünstige Experimente |

Bereit, die Dünnschichtfähigkeiten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Magnetron-Sputtersysteme, die für hohe Abscheideraten und überragende Schichtqualität ausgelegt sind. Ob Sie in der Halbleiterfertigung, Optik oder Materialforschung tätig sind, unsere Lösungen bieten Präzision und Effizienz. Kontaktieren Sie uns noch heute, um das perfekte Sputtersystem für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen DC- und RF-Sputtern? Die Wahl der richtigen Methode für Ihre Materialien

- Wie funktioniert die Dünnschichtabscheidung? Ein Leitfaden zu PVD- und CVD-Beschichtungsverfahren

- Was ist die Funktion eines Durchflussreaktors bei der porösen Nitinol-SHS? Beherrschen Sie Oberflächentechnik und Materialreinheit

- Was ist das Prinzip der chemischen Gasphasenabscheidung? Entfesseln Sie die Kraft der Abscheidung hochreiner Dünnschichten

- Welche Arten von CVD-Beschichtungen gibt es? Ein Leitfaden zur Auswahl des richtigen Verfahrens

- Was ist die chemische Gasphasenabscheidung von Kohlenstoffnanoröhren? Die skalierbare Methode für die industrielle Produktion

- Was ist die Dünnschichtabscheidung? Ein Leitfaden zu PVD- & CVD-Techniken

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Entdecken Sie Hochleistungsdünnschichten und -beschichtungen