Die Kosten für die PVD-Beschichtung (Physical Vapor Deposition) sind keine feste Größe, sondern eine sehr variable Zahl, die von weniger als einem Dollar bis über 100 Dollar pro Teil reicht. Dieser Preis wird selten durch das Beschichtungsmaterial selbst bestimmt, sondern vielmehr durch die Verarbeitungsmethode, das Volumen der Teile und die Komplexität des Auftrags. Bei kleinen Aufträgen zahlen Sie für die Maschinenzeit; bei großen Aufträgen zahlen Sie für den Platz, den Ihre Teile einnehmen.

Der zentrale Faktor, der die PVD-Kosten bestimmt, ist, ob Sie einen hohen Stückpreis für eine kleine, ausgelagerte Charge zahlen oder einen niedrigen Stückpreis durch eine Großserienproduktion erzielen, entweder im eigenen Haus oder bei einem spezialisierten Anbieter. Die Kosten werden durch die Maschinenzykluszeit bestimmt, nicht durch die Menge des verwendeten Beschichtungsmaterials.

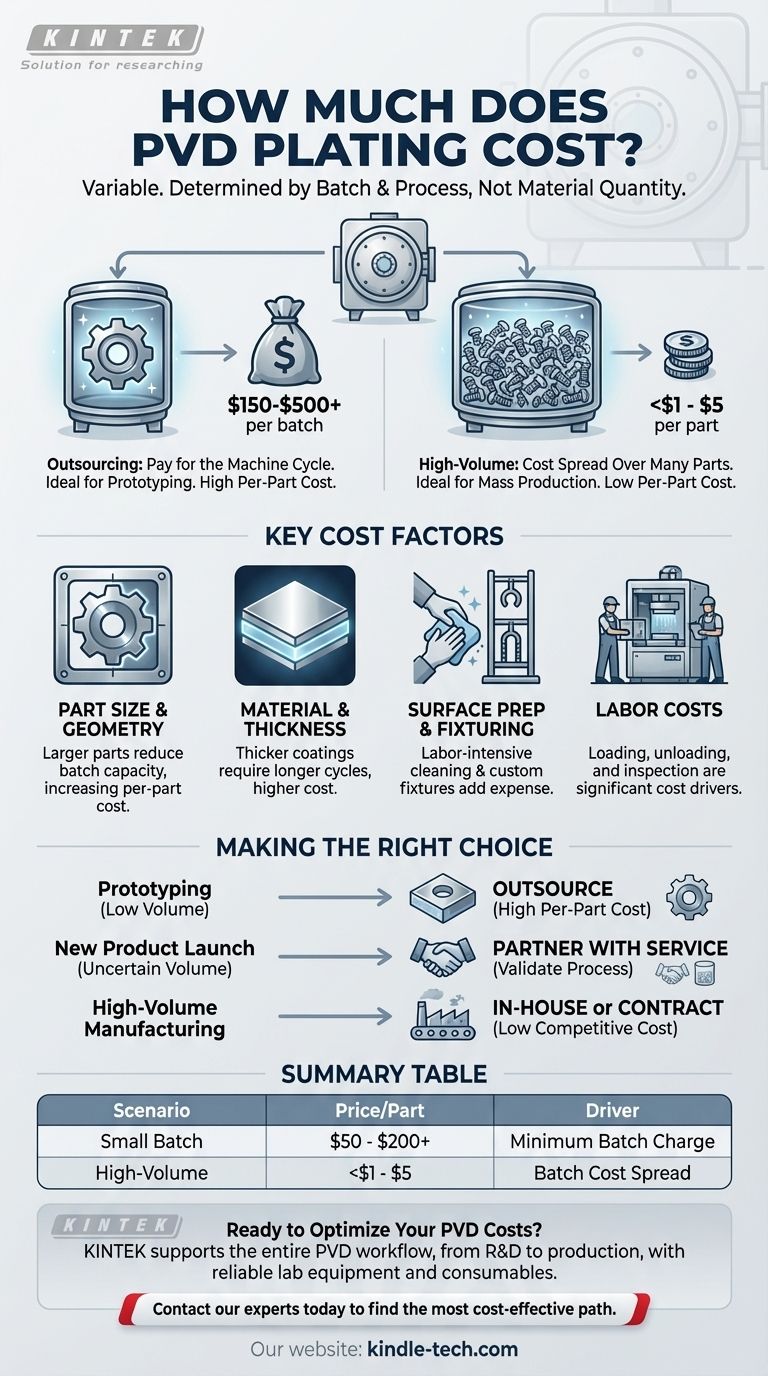

Der Hauptkostentreiber: Charge vs. Stück

Das Verständnis der PVD-Preisgestaltung erfordert einen Paradigmenwechsel vom Stückmodell zu einem Chargenverarbeitungsmodell. Die PVD-Beschichtung erfolgt in einer versiegelten Vakuumkammer, und die Hauptkosten sind mit dem Betrieb eines einzelnen Beschichtungszyklus oder einer „Charge“ verbunden, unabhängig davon, wie viele Teile sich darin befinden.

Auslagerung an einen Beschichtungsdienstleister

Wenn Sie eine kleine Anzahl von Teilen an einen PVD-Dienstleister senden, mieten Sie im Wesentlichen einen gesamten Maschinenzyklus. Diese Dienstleister haben Mindestchargengebühren, die oft zwischen 150 und 500 US-Dollar oder mehr liegen.

Wenn Ihr einzelnes Teil das einzige in einer Charge ist, deren Betrieb 200 $ kostet, betragen Ihre Kosten für dieses Teil 200 $. Dieses Modell ist ideal für Prototypen, kundenspezifische Arbeiten oder Kleinserien, bei denen die hohen Stückkosten akzeptabel sind.

Großserienfertigung (Inhouse oder Anbieter)

Bei der Massenproduktion besteht das Ziel darin, so viele Teile wie möglich in eine einzige Charge zu packen. Wenn derselbe 200-Dollar-Maschinenzyklus 400 kleine Teile aufnehmen kann, sinken die Kosten auf nur 0,50 Dollar pro Teil.

Die Anschaffung von PVD-Anlagen im eigenen Haus verstärkt diesen Effekt. Obwohl die anfängliche Kapitalinvestition erheblich ist, kann sie die Kosten pro Teil für Hersteller mit konstantem, hohem Volumenbedarf drastisch auf wenige Cent senken.

Schlüsselfaktoren, die die PVD-Preisgestaltung beeinflussen

Neben dem Chargenmodell beeinflussen mehrere Variablen direkt das endgültige Angebot, das Sie von einem PVD-Dienstleister erhalten.

Teilegröße und Geometrie

Die physikalischen Abmessungen und die Form Ihres Teils sind entscheidend. Je mehr Platz ein Teil einnimmt, desto weniger Einheiten passen in eine einzelne Charge, was die Kosten pro Teil direkt erhöht.

Beschichtungsmaterial und -dicke

Verschiedene Beschichtungen (wie TiN, CrN oder DLC) haben unterschiedliche Abscheidungsraten und Prozessparameter. Eine dickere Beschichtung erfordert eine längere Zykluszeit in der Vakuumkammer, was die Kosten für den Betrieb der Charge erhöht.

Substratmaterial und -vorbereitung

Die Kosten für PVD umfassen nicht nur den Beschichtungsprozess selbst. Teile müssen vor dem Eintritt in die Kammer sorgfältig gereinigt und vorbereitet werden. Einige Materialien erfordern eine aufwendigere – und daher teurere – Oberflächenvorbereitung, um eine ordnungsgemäße Beschichtungshaftung zu gewährleisten.

Spannvorrichtungen und Gestelle

Jedes Teil muss in der Kammer von einer kundenspezifischen oder speziellen Vorrichtung gehalten werden, um eine gleichmäßige Beschichtung zu gewährleisten. Komplexe Teile können speziell entwickelte Gestelle erfordern, was die Engineering- und Arbeitskosten für den Auftrag, insbesondere für den ersten Durchlauf, erhöht.

Die Kompromisse verstehen

Die extreme Preisvariabilität geht mit klaren Kompromissen einher, die Sie für Ihre spezifische Anwendung berücksichtigen müssen.

Die hohen Kosten kleiner Mengen

Die Auslagerung einer Handvoll Artikel wird aufgrund der Mindestchargengebühren immer teuer pro Stück sein. Es ist wirtschaftlich ineffizient, eine große, energieintensive Maschine für nur wenige Teile zu betreiben.

Die Investitionskosten von Inhouse-Systemen

Während die Einführung von PVD im eigenen Haus die niedrigsten Stückkosten bietet, stellt die Ausrüstung eine große Kapitalinvestition dar, die oft Hunderttausende von Dollar kostet. Dies ist nur für Unternehmen mit einem sehr hohen und konstanten Volumen an zu beschichtenden Teilen gerechtfertigt.

Die „versteckten“ Arbeitskosten

Der PVD-Prozess ist arbeitsintensiv. Kosten für das Be- und Entladen der Kammer, die Vorreinigung und Oberflächenvorbereitung sowie die Qualitätsprüfung nach der Beschichtung werden alle in den Endpreis einkalkuliert. Diese Schritte sind oft zeitaufwändiger als der Beschichtungszyklus selbst.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich ausschließlich an den Zielen und dem Umfang Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder kundenspezifischen Arbeiten liegt: Lagern Sie an einen PVD-Dienstleister aus und planen Sie Mindestchargengebühren ein, was zu hohen Kosten pro Einzelteil führt.

- Wenn Ihr Hauptaugenmerk auf der Einführung eines neuen Produkts mit unsicherem Volumen liegt: Beginnen Sie mit der Zusammenarbeit mit einem Beschichtungsdienstleister, um den Prozess zu validieren und eine Lieferkette aufzubauen, bevor Sie eine größere Kapitalinvestition in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Die Einführung des Prozesses im eigenen Haus oder die Aushandlung eines Großserienvertrags mit einem Dienstleister ist der einzige Weg, um niedrige, wettbewerbsfähige Stückkosten zu erzielen.

Indem Sie verstehen, dass PVD nach Charge und nicht nach Stück bepreist wird, können Sie die kostengünstigste Entscheidung für Ihre Fertigungsanforderungen treffen.

Zusammenfassungstabelle:

| Kostenszenario | Typischer Preis pro Teil | Wichtiger Treiber |

|---|---|---|

| Prototyp / Kleinserie (ausgelagert) | 50 $ - 200 $+ | Mindestchargengebühr (150-500 $) für einen vollständigen Maschinenzyklus. |

| Großserienproduktion (ausgelagert oder Inhouse) | <1 $ - 5 $ | Die Kosten einer Charge verteilen sich auf Hunderte oder Tausende von Teilen. |

| Primäre Kostenfaktoren | Auswirkung auf den Preis | Anmerkungen |

| Teilegröße & Geometrie | Hoch | Größere/komplexe Teile nehmen mehr Kammerplatz ein, wodurch die Anzahl der Teile pro Charge reduziert wird. |

| Beschichtungsmaterial & -dicke | Mittel | Dickere Beschichtungen oder spezifische Materialien erfordern längere Zykluszeiten. |

| Oberflächenvorbereitung & Spannvorrichtungen | Mittel bis Hoch | Komplexe Reinigung oder kundenspezifische Gestelle erhöhen die Engineering- und Arbeitskosten. |

Bereit, Ihre PVD-Beschichtungskosten zu optimieren?

Ob Sie einen Prototyp entwickeln oder die Massenproduktion hochfahren, die Wahl der richtigen PVD-Verarbeitungsmethode ist entscheidend für die Verwaltung Ihres Budgets und die Sicherstellung der Qualität.

KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die den gesamten PVD-Workflow unterstützen, von F&E bis zur Endproduktion. Unser Fachwissen kann Ihnen helfen:

- Ihren Beschichtungsprozess zu validieren mit zuverlässigen Laborgeräten, bevor Sie sich auf eine Großserienproduktion festlegen.

- Konsistente, hochwertige Ergebnisse zu erzielen mit den richtigen Verbrauchsmaterialien und Vorbereitungsmaterialien.

- Ihre Abläufe effizient zu skalieren mit Lösungen, die auf Ihr Produktionsvolumen zugeschnitten sind.

Lassen Sie uns die spezifischen Anforderungen Ihres Projekts besprechen. Kontaktieren Sie noch heute unsere Experten, um den kostengünstigsten Weg für Ihre PVD-Beschichtungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen