Um erfolgreich zu löten, müssen Sie genügend Wärme zuführen, um die gesamte Fügeanordnung über den Schmelzpunkt (Liquidus) Ihres gewählten Füllmetalls zu erwärmen, aber Sie müssen unter dem Schmelzpunkt der Grundmetalle bleiben, die Sie verbinden. Diese "Löttemperatur" ist kein universeller Wert; sie wird vollständig durch die spezifischen Materialien bestimmt, die in Ihrer Anwendung verwendet werden.

Die zentrale Herausforderung beim Löten besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern den gesamten thermischen Zyklus zu steuern. Wahrer Erfolg liegt in der Kontrolle der Aufheizrate, der Dauer bei Temperatur (Haltezeit) und der Abkühlrate, um einen vollständigen Fluss des Füllmetalls zu gewährleisten, ohne die Grundmaterialien zu beschädigen.

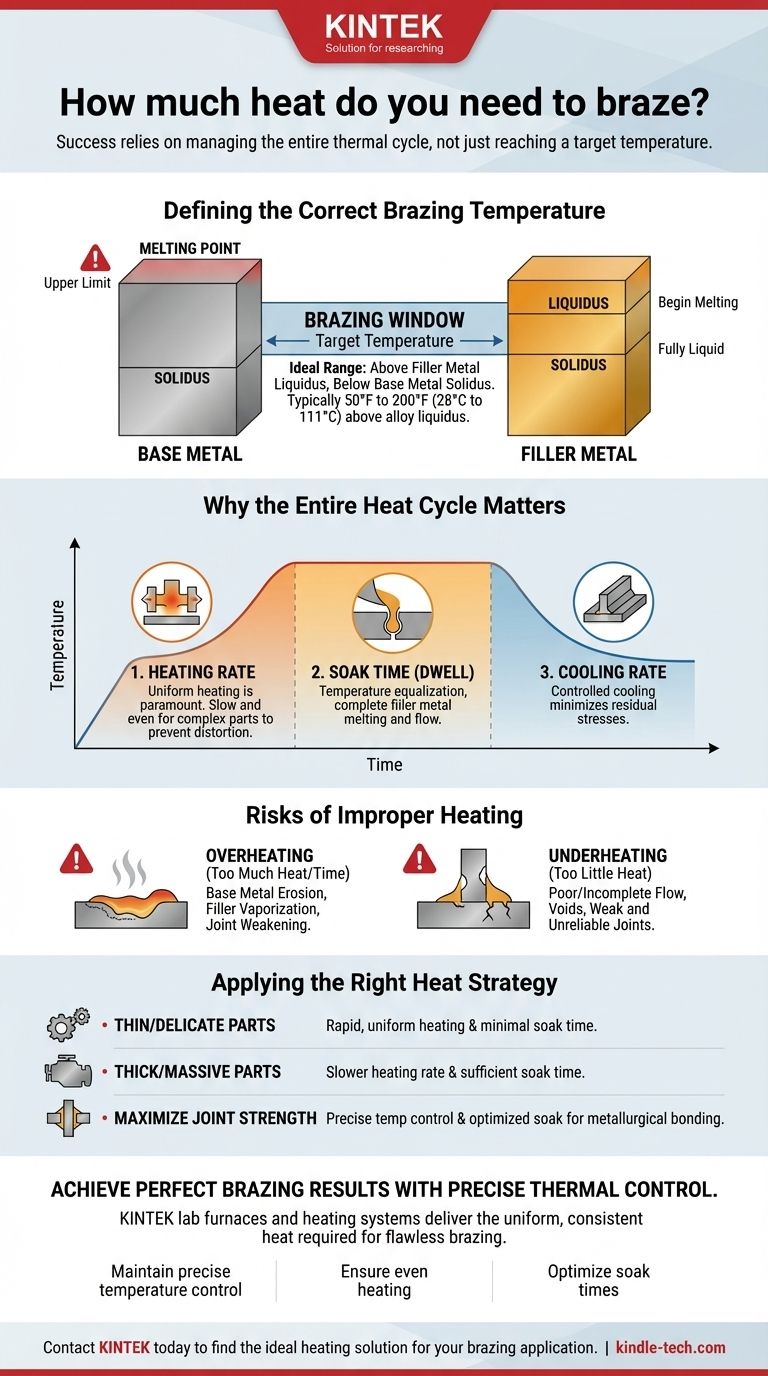

Definition der korrekten Löttemperatur

Die benötigte Wärmemenge wird durch einen spezifischen Temperaturbereich bestimmt, der oft als "Lötfenster" bezeichnet wird. Dieses Fenster wird durch die Eigenschaften sowohl Ihres Füllmetalls als auch der zu verbindenden Grundmetalle definiert.

Die Rolle des Füllmetalls

Jedes Hartlötfüllmetall hat eine Solidus-Temperatur (bei der es zu schmelzen beginnt) und eine Liquidus-Temperatur (bei der es vollständig flüssig wird).

Für eine starke Verbindung muss der Lötprozess bei einer Temperatur oberhalb der Liquidus-Temperatur des Füllmetalls durchgeführt werden. Dies stellt sicher, dass die Legierung vollständig geschmolzen ist und durch Kapillarwirkung frei in die Verbindung fließen kann.

Die Einschränkung durch das Grundmetall

Die obere Grenze Ihrer Erwärmung ist die Solidus-Temperatur der Grundmetalle. Das Erhitzen der Baugruppe bis zu oder über diesen Punkt führt dazu, dass die Grundmaterialien schmelzen, sich verformen oder kollabieren, was zu einem Bauteilversagen führt.

Ihre Ziellöttemperatur muss immer sicher unter dem Schmelzpunkt des schwächsten Grundmetalls in der Baugruppe liegen.

Das "Lötfenster"

Die ideale Löttemperatur liegt im Fenster zwischen der Liquidus-Temperatur des Füllmetalls und der Solidus-Temperatur des Grundmetalls. Die meisten Hersteller von Füllmetallen empfehlen einen spezifischen Löttemperaturbereich, der typischerweise 50°F bis 200°F (28°C bis 111°C) über der Liquidus-Temperatur der Legierung liegt, um einen vollständigen Fluss zu gewährleisten.

Warum der gesamte Heizzyklus wichtig ist

Nur an eine Spitzentemperatur zu denken, ist ein häufiger Fehler. Die gesamte über die Zeit zugeführte Wärmeenergie – das thermische Profil – bestimmt wirklich die Qualität der Verbindung.

Aufheizrate

Die Geschwindigkeit, mit der Sie die Teile erhitzen, ist entscheidend. Gleichmäßiges Erhitzen ist von größter Bedeutung. Wenn ein Teil der Baugruppe schneller erhitzt wird als ein anderer, kann dies zu thermischen Ausdehnungsunterschieden führen, die Verformungen oder Verwerfungen verursachen.

Eine langsame und gleichmäßige Aufheizrate wird im Allgemeinen für massive oder komplexe Teile bevorzugt, um sicherzustellen, dass der gesamte Verbindungsbereich gleichzeitig die Löttemperatur erreicht.

Haltezeit (Verweilzeit)

Sobald die Baugruppe die Ziellöttemperatur erreicht hat, wird sie oft für eine bestimmte Zeit bei dieser Temperatur gehalten. Dies wird als Haltezeit oder Verweilzeit bezeichnet.

Diese Zeit ermöglicht es, dass sich die Temperatur in der gesamten Masse der Verbindung ausgleicht, stellt sicher, dass das Füllmetall vollständig schmilzt, und gibt ihm Zeit, vollständig in den Kapillarspalt zu fließen.

Abkühlrate

Nach der Haltezeit beeinflusst auch die Abkühlrate die endgültigen Eigenschaften der Verbindung. Eine kontrollierte Abkühlrate hilft, Restspannungen in der Verbindung zu minimieren, was besonders wichtig für Teile aus unterschiedlichen Materialien oder solche, die für den Einsatz unter hoher Beanspruchung bestimmt sind.

Die Kompromisse verstehen: Risiken unsachgemäßer Erwärmung

Das Gleichgewicht zwischen Zeit und Temperatur ist entscheidend. Abweichungen vom idealen thermischen Zyklus bergen erhebliche Risiken, die zu einem Versagen der Verbindung führen können.

Die Gefahr von zu viel Wärme (Überhitzung)

Zu viel Wärme – entweder durch Überschreiten der empfohlenen Temperatur oder durch zu langes Halten – kann zerstörerisch sein.

Dies kann zu Grundmetallerosion führen, bei der die geschmolzene Fülllegierung beginnt, das Grundmaterial aufzulösen, wodurch die Verbindung geschwächt wird. Es kann auch dazu führen, dass bestimmte Elemente innerhalb des Füllmetalls (wie Zink oder Cadmium) verdampfen, was die Chemie und Leistung der Legierung verändert.

Das Problem mit zu wenig Wärme (Unterhitzung)

Unzureichende Wärme ist ebenso problematisch. Wenn die Baugruppe die erforderliche Temperatur nicht vollständig erreicht, wird das Füllmetall nicht vollständig flüssig.

Dies führt zu schlechtem oder unvollständigem Fluss, wodurch Hohlräume und Lücken in der Verbindung entstehen. Die resultierende Verbindung ist schwach und unzuverlässig und wird unter Last mit ziemlicher Sicherheit versagen.

Der Einfluss der Verweilzeit

Wie bereits erwähnt, ist das Gleichgewicht entscheidend. Eine angemessene Verweilzeit stellt sicher, dass das Füllmetall vollständig fließt, wodurch Ausschuss reduziert wird. Eine übermäßig lange Verweilzeit hat jedoch die gleichen negativen Auswirkungen wie eine allgemeine Überhitzung, was zu einer metallurgischen Degradation der Verbindung führt.

Anwendung der richtigen Wärmestrategie für Ihr Projekt

Ihre Heizstrategie sollte sich an die spezifische Geometrie und das Material Ihrer Komponenten anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden dünner oder empfindlicher Teile liegt: Betonen Sie eine schnelle, gleichmäßige Erwärmung und eine minimale Haltezeit, um Verformungen und Durchbrennen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden dicker, massiver Teile liegt: Betonen Sie die Notwendigkeit einer langsameren Aufheizrate und einer ausreichenden Haltezeit, um sicherzustellen, dass der Kern der Verbindung die volle Löttemperatur erreicht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verbindungsfestigkeit liegt: Heben Sie die Bedeutung einer präzisen Temperaturregelung innerhalb des empfohlenen Lötfensters und der Optimierung der Haltezeit für eine vollständige metallurgische Verbindung hervor.

Die Beherrschung der Wärmekontrolle ist die entscheidende Fähigkeit, um konsistente, hochwertige Lötverbindungen herzustellen.

Zusammenfassungstabelle:

| Lötfaktor | Wichtige Überlegung |

|---|---|

| Zieltemperatur | Muss über der Liquidus-Temperatur des Füllmetalls, aber unter der Solidus-Temperatur des Grundmetalls liegen. |

| Aufheizrate | Muss gleichmäßig sein, um Verformungen zu vermeiden; langsamer für komplexe Teile. |

| Haltezeit | Ermöglicht Temperaturausgleich und vollständigen Fluss des Füllmetalls. |

| Abkühlrate | Kontrollierte Abkühlung minimiert Restspannungen in der Verbindung. |

| Risiken der Überhitzung | Grundmetallerosion, Verdampfung des Füllmetalls, Schwächung der Verbindung. |

| Risiken der Unterhitzung | Unvollständiger Füllmetallfluss, Hohlräume, schwache und unzuverlässige Verbindungen. |

Erzielen Sie perfekte Lötergebnisse mit präziser thermischer Kontrolle.

Ob Sie empfindliche, dünne Teile oder dicke, massive Komponenten verbinden, die richtige Ausrüstung ist entscheidend für die Steuerung des thermischen Lötzyklus. KINTEK ist spezialisiert auf hochwertige Laboröfen und Heizsysteme, die die gleichmäßige, konstante Wärme liefern, die für fehlerfreies Löten erforderlich ist.

Unsere Lösungen helfen Ihnen dabei:

- Präzise Temperaturregelung innerhalb des Lötfensters aufrechtzuerhalten.

- Gleichmäßiges Erhitzen zu gewährleisten, um Verformungen und Verwerfungen zu vermeiden.

- Haltezeiten für einen vollständigen Füllmetallfluss und starke metallurgische Verbindungen zu optimieren.

Lassen Sie nicht zu, dass unsachgemäßes Erhitzen Ihre Verbindungen beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um die ideale Heizlösung für Ihre Lötanwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Ausglüh-Ofen bei LPBF NAB? Optimierung der Mikrostruktur für industrielle Leistung

- Welche Rolle spielt eine Hochvakuum-Ofenumgebung bei der W-Cu-Verbrennungssynthese? Gewährleistung einer defektfreien Dichte

- Was ist der Abschreckprozess? Ein Leitfaden zur kontrollierten Metallhärtung

- Womit kann ich Edelstahl hartlöten? Ein Leitfaden zu Füllmetallen und Methoden

- Was ist die Vakuumabscheidungstechnik? Der Schlüssel zu ultradünnen, hochleistungsfähigen Beschichtungen

- Wie simuliert ein Hochtemperatur-Experimentierofen extreme Bedingungen für TiTaNbV-Legierungen? Leitfaden für fortgeschrittene Tests

- Bei welcher Temperatur löten Sie Aluminium? Meistern Sie das kritische Temperaturfenster für starke Verbindungen

- Warum benötigen wir Vakuum für die Dünnschichtabscheidung? Erreichen Sie hochreine, kontaminationsfreie Schichten