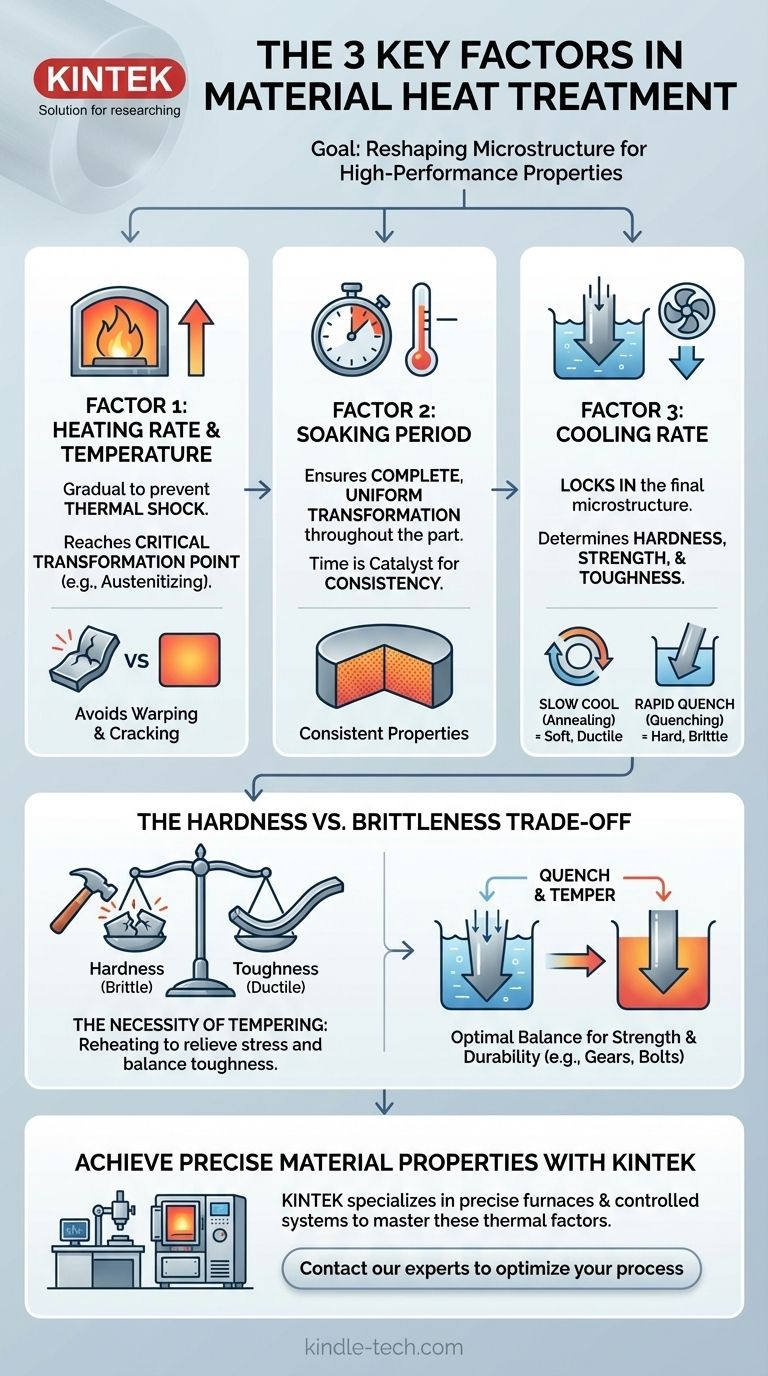

Die drei wichtigsten Faktoren bei jedem Wärmebehandlungsprozess eines Werkstoffs sind die Aufheizrate und -temperatur, die Haltezeit bei dieser Temperatur und die anschließende Abkühlgeschwindigkeit. Diese drei Variablen sind nicht nur aufeinanderfolgende Stufen; sie sind die grundlegenden Hebel, mit denen die innere Mikrostruktur eines Metalls gezielt verändert wird. Die Beherrschung dieser Faktoren ermöglicht es uns, ein Standardmetall in ein Hochleistungsmaterial mit spezifischen Eigenschaften wie Härte, Zähigkeit oder Duktilität umzuwandeln.

Das Kernprinzip der Wärmebehandlung besteht nicht nur darin, die Temperatur eines Metalls zu ändern, sondern auch darin, die Rate und Dauer thermischer Änderungen präzise zu steuern, um seine mikroskopische Kristallstruktur gezielt zu manipulieren und dadurch seine endgültigen mechanischen Eigenschaften zu bestimmen.

Das Ziel: Die innere Struktur eines Metalls neu gestalten

Verständnis der Mikrostruktur

Im Grunde ist die Wärmebehandlung die Wissenschaft der Manipulation der Mikrostruktur eines Metalls. Dies bezieht sich auf die Größe, Form und Anordnung der Kristallkörner im Werkstoff.

Die Eigenschaften, die wir auf makroskopischer Ebene beobachten – wie Härte, Festigkeit und Sprödigkeit – sind ein direktes Ergebnis dieser inneren Architektur. Die Wärmebehandlung liefert die notwendige Energie, um alte Strukturen aufzulösen und neue zu bilden.

Faktor 1: Der Aufheizzyklus

Warum langsames Aufheizen entscheidend ist

Der erste Faktor ist die Geschwindigkeit, mit der ein Werkstoff auf seine Zieltemperatur erhitzt wird. Ein langsamer, gleichmäßiger Erwärmungsprozess ist unerlässlich, um thermischen Schock zu verhindern.

Wird eine Komponente zu schnell erhitzt, dehnt sich die Außenseite viel schneller aus als das kühlere Innere. Diese unterschiedliche Ausdehnung erzeugt enorme innere Spannungen, die zu Verzug, Verzerrung oder sogar Rissen führen können, noch bevor die eigentliche Behandlung beginnt.

Erreichen der Transformationstemperatur

Das Ziel des Erhitzens ist es, das Metall über eine kritische Transformationstemperatur zu bringen. Bei Stahl wird dies als Austenitisierungstemperatur bezeichnet.

Oberhalb dieses Punktes löst sich die Standardkristallstruktur des Metalls (wie Ferrit und Perlit bei Raumtemperatur) in eine neue, einheitliche Festkörperlösungsstruktur (Austenit) auf. Diese neue Struktur ist der notwendige Ausgangspunkt, um beim Abkühlen die gewünschten Eigenschaften zu erzielen.

Faktor 2: Die Halteperiode

Temperatur als primärer Treiber

Sobald der Werkstoff die Zieltemperatur erreicht hat, wird er für einen bestimmten Zeitraum „gehalten“ oder „durchgehalten“ (soaked). Die genaue Temperatur ist von größter Bedeutung.

Eine leicht abweichende Halte-Temperatur kann zu einer völlig anderen Eigenschaftsbalance führen. Sie bestimmt, inwieweit sich Elemente auflösen und das Potenzial für Kornwachstum, was die Zähigkeit beeinflusst.

Zeit als Katalysator für Gleichmäßigkeit

Die Haltezeit stellt sicher, dass die Umwandlung im gesamten Querschnitt des Teils vollständig und gleichmäßig erfolgt.

Ein dickes Bauteil erfordert eine längere Haltezeit als ein dünnes, um sicherzustellen, dass der Kern dieselbe Temperatur erreicht und seine mikrostrukturelle Veränderung ebenso abschließt wie die Oberfläche. Unzureichendes Halten führt zu inkonsistenten Eigenschaften und unzuverlässiger Leistung.

Faktor 3: Die Abkühlgeschwindigkeit

Fixierung der Endstruktur

Die Abkühlgeschwindigkeit ist wohl der entscheidendste Faktor bei der Bestimmung der endgültigen mechanischen Eigenschaften des Metalls. Dieser Schritt „fixiert“ eine bestimmte Mikrostruktur, indem er steuert, wie sich die Atome neu anordnen, wenn sie Energie verlieren.

Unterschiedliche Abkühlgeschwindigkeiten führen zu stark unterschiedlichen Ergebnissen aus derselben Ausgangsstruktur.

Von langsamen Abkühlungen zu schnellen Abschreckungen

Eine langsame Abkühlung, wie das Abkühlen des Teils im Ofen (Glühen), ermöglicht es der Kristallstruktur, sich in einem weichen, spannungsarmen und hoch duktilen Zustand neu zu bilden.

Eine schnelle Abkühlung, bekannt als Abschrecken (durch Eintauchen des Teils in Wasser, Öl oder Polymer), ist ein heftiger Prozess. Er fängt die Atome in einer stark verspannten, verzerrten Kristallstruktur (wie Martensit bei Stahl) ein, die extrem hart und spröde ist. Die Geschwindigkeit des Abschreckens korreliert direkt mit dem erreichten Härtegrad.

Die Kompromisse verstehen

Härte vs. Sprödigkeit

Der grundlegendste Kompromiss bei der Wärmebehandlung besteht zwischen Härte und Zähigkeit. Prozesse, die extreme Härte erzeugen, wie ein schnelles Wasserabschrecken, führen fast immer zu hoher Sprödigkeit.

Ein härteres Material ist widerstandsfähiger gegen Verschleiß und Verformung, bricht aber auch eher plötzlich unter Einwirkung von Stößen oder Spannungen.

Die Notwendigkeit des Anlassens

Da ein vollständig gehärtetes, abgeschrecktes Teil oft zu spröde für den praktischen Einsatz ist, ist eine sekundäre Wärmebehandlung namens Anlassen erforderlich.

Das Anlassen beinhaltet das erneute Erhitzen des gehärteten Teils auf eine viel niedrigere Temperatur. Dieser Prozess baut innere Spannungen ab und opfert etwas Härte, um ein entscheidendes Maß an Zähigkeit zurückzugewinnen, wodurch eine haltbarere und zuverlässigere Endkomponente entsteht.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Kombination aus Erhitzen, Halten und Abkühlen hängt vollständig von der beabsichtigten Anwendung der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge): Sie verwenden einen Prozess, der durch ein sehr schnelles Abschrecken gekennzeichnet ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität und Weichheit liegt (z. B. für einfache Bearbeitung oder Umformung): Sie verwenden einen Prozess, der durch eine sehr langsame Abkühlrate gekennzeichnet ist, wie z. B. Glühen.

- Wenn Ihr Hauptaugenmerk auf einer Balance aus hoher Festigkeit und guter Zähigkeit liegt (z. B. Strukturbolzen, Zahnräder): Sie verwenden einen zweistufigen Abschreck- und Anlassprozess, um den optimalen Kompromiss zu erzielen.

Durch die präzise Steuerung dieser drei thermischen Faktoren können Sie die Eigenschaften eines Werkstoffs so konstruieren, dass sie den genauen Anforderungen seiner Funktion entsprechen.

Zusammenfassungstabelle:

| Faktor | Schlüsselrolle | Auswirkung auf Werkstoffeigenschaften |

|---|---|---|

| Aufheizrate & Temperatur | Verhindert thermischen Schock; erreicht Transformationstemperatur (z. B. Austenitisierung). | Gewährleistet gleichmäßige strukturelle Veränderung; vermeidet Verzug/Rissbildung. |

| Haltezeit | Ermöglicht eine vollständige, gleichmäßige mikrostrukturelle Umwandlung im gesamten Bauteil. | Garantiert konsistente Eigenschaften; verhindert Schwachstellen. |

| Abkühlgeschwindigkeit | „Fixiert“ die endgültige Mikrostruktur (z. B. Martensit für Härte). | Bestimmt direkt die endgültige Härte, Festigkeit und Zähigkeit. |

Bereit, präzise Werkstoffeigenschaften in Ihrem Labor zu erzielen?

Die Beherrschung der Wärmebehandlung ist der Schlüssel zur Entwicklung von Hochleistungswerkstoffen. KINTEK ist spezialisiert auf die Bereitstellung der präzisen, zuverlässigen Laborgeräte – von fortschrittlichen Öfen bis hin zu kontrollierten Abschrecksystemen –, die Sie benötigen, um diese kritischen thermischen Faktoren konsistent anzuwenden.

Ob Sie in der F&E, der Qualitätskontrolle oder der Produktion arbeiten, unsere Lösungen helfen Ihnen, Temperatur, Zeit und Abkühlung mit Genauigkeit zu steuern. Lassen Sie uns Ihre spezifische Anwendung und Ihre Materialziele besprechen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Wärmebehandlungsprozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- 1200℃ Muffelofen für Labor

Andere fragen auch

- Wie hoch ist die Temperatur im Lichtbogenofen? Wichtige Erkenntnisse für eine effiziente Stahlproduktion

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welcher Prozess verwendet Sintern? Der Schlüssel zur Herstellung von Hochleistungs-Metall- und Keramikteilen

- Wie lauten die Zeit- und Temperaturangaben für die Wärmebehandlung? Ein Leitfaden zur maßgeschneiderten Einstellung von Materialeigenschaften

- Wie wird das Löten in der Automobilindustrie eingesetzt? Herstellung starker, leckdichter Komponenten für moderne Fahrzeuge

- Was ist ein Sinterofen? Pulverförmige Materialien in Hochleistungsteile umwandeln

- Was sind die Anwendungen des Sinterprozesses? Herstellung komplexer Teile aus Hochleistungswerkstoffen

- Wie unterscheidet sich Hartlöten von Weichlöten? Ein Leitfaden für festere vs. weichere Verbindungen