Kurz gesagt: Die typische Dicke einer physikalischen Gasphasenabscheidung (PVD)-Beschichtung liegt zwischen 0,25 und 5 Mikrometern (Tausendstel Millimeter). Dieser Bereich variiert erheblich je nach Verwendungszweck, wobei dekorative Oberflächenbeschichtungen am unteren Ende und funktionale, verschleißfeste Beschichtungen am oberen Ende liegen. Die Beschichtung wird im Vakuum aufgetragen und bildet eine molekulare Bindung mit dem Trägermaterial.

Die extreme Dünnheit von PVD ist ihre größte Stärke. Sie erzeugt eine neue, außergewöhnlich harte Oberfläche, die die Haltbarkeit eines Objekts verbessert, ohne dessen kritische Abmessungen, Textur oder Gewicht wesentlich zu verändern.

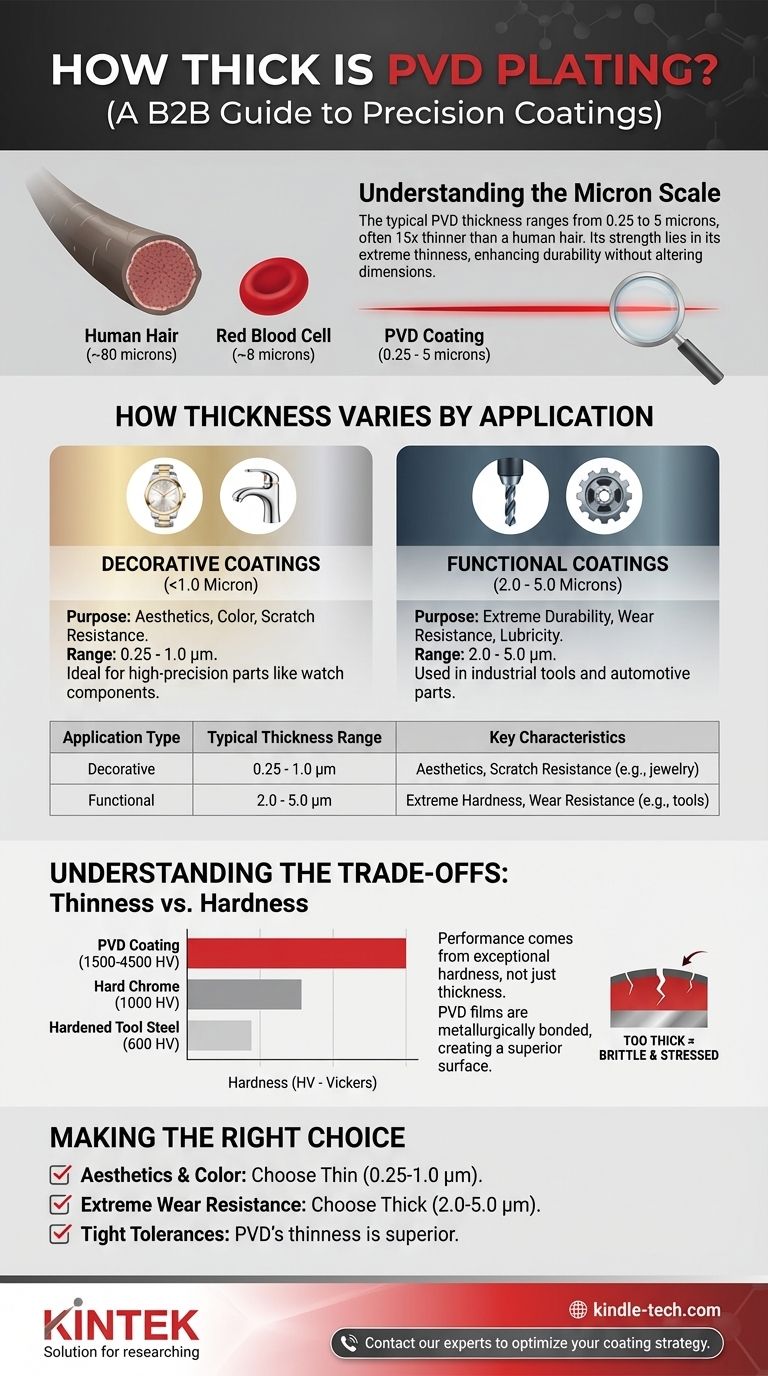

Die Größenordnung einer PVD-Beschichtung verstehen

Um die Auswirkungen der PVD-Dicke zu verstehen, ist es wichtig zu wissen, wie klein ein Mikrometer ist. Ein Mikrometer ist ein Millionstel Meter.

„Mikrometer“ ins Verhältnis setzen

Zum Vergleich: Eine einzelne rote Blutzelle hat einen Durchmesser von etwa 8 Mikrometern. Ein menschliches Haar ist ungefähr 80 Mikrometer dick.

Das bedeutet, dass selbst eine dicke, 5-Mikrometer-Funktionsbeschichtung immer noch mehr als 15-mal dünner ist als ein einzelner Strang Ihres Haares.

Ein Merkmal, keine Einschränkung

Die Dünnheit einer PVD-Beschichtung ist ein entscheidender technischer Vorteil. Im Gegensatz zu dickeren Verfahren wie Galvanisieren oder Lackieren verändert PVD nicht die endgültigen Abmessungen, Passform oder Oberflächenstruktur eines Teils.

Eine Komponente mit gebürsteter Oberfläche behält diese auch nach der PVD-Beschichtung bei, und ein hochglanzpoliertes Teil bleibt hochglanzpoliert. Dies ist entscheidend für hochpräzise Komponenten wie Uhrenteile, Motorkomponenten oder chirurgische Instrumente, bei denen selbst kleinste Toleranzänderungen zum Versagen führen können.

Wie die Dicke je nach Anwendung variiert

Die spezifizierte Dicke einer PVD-Beschichtung wird vollständig durch ihren Zweck bestimmt. Es gibt keine einzige „beste“ Dicke; sie ist immer eine Funktion des gewünschten Ergebnisses.

Dekorative Beschichtungen (typischerweise < 1,0 Mikrometer)

Für Anwendungen, bei denen das Hauptziel Farbe und verbesserte Kratzfestigkeit ist – wie bei Wasserhähnen, Uhren oder Schmuck – ist eine dünnere Beschichtung ideal.

Diese Beschichtungen liegen typischerweise zwischen 0,25 und 1,0 Mikrometer. Dies ist mehr als ausreichend, um ein langlebiges, brillantes Finish zu bieten, das Anlaufen und alltägliche Abnutzung verhindert.

Funktionale Beschichtungen (typischerweise 2,0 bis 5,0 Mikrometer)

Für industrielle Anwendungen, bei denen maximale Haltbarkeit im Vordergrund steht, werden dickere Beschichtungen verwendet. Dazu gehören Schneidwerkzeuge, Bohrer, Komponenten von Feuerwaffen und Automobilmotorteile.

Diese Funktionsbeschichtungen, die typischerweise 2,0 bis 5,0 Mikrometer dick sind, sind auf extreme Härte und Schmierfähigkeit ausgelegt und verlängern die Lebensdauer von Werkzeugen und Komponenten, die unter hoher Reibung und Hitze arbeiten.

Die Abwägungen verstehen

Es ist ein weit verbreiteter Irrglaube, dass eine dickere Beschichtung immer eine bessere oder haltbarere Beschichtung ist. Bei PVD ist die Materialwissenschaft nuancierter.

Dünnheit vs. Härte

Die wahre Leistung einer PVD-Beschichtung ergibt sich aus ihrer unglaublichen Härte, nicht aus ihrer Dicke. PVD-Filme sind metallurgisch mit der Oberfläche verbunden und erzeugen eine neue Oberfläche, die von Grund auf härter ist als das Trägermaterial.

Beispielsweise hat eine typische PVD-Beschichtung eine Härte zwischen 1500 und 4500 HV (Vickers). Im Vergleich dazu liegt Hartchrom bei etwa 1000 HV und gehärteter Werkzeugstahl nur bei etwa 600 HV. So kann eine in Mikrometern gemessene Schicht eine viel dickere Schicht aus traditionellem Chrom drastisch übertreffen.

Die Grenzen der Dicke

Das Auftragen einer PVD-Beschichtung, die für ihre Anwendung zu dick ist, kann tatsächlich nachteilig sein. Zu dicke Schichten können innere Spannungen entwickeln, die zu Sprödigkeit und einer höheren Anfälligkeit für Absplitterungen oder Rissbildung bei Stößen führen.

Der Prozess wird immer optimiert, um die erforderliche Härte und die Verschleißmerkmale bei der minimal effektiven Dicke zu erreichen, wodurch sichergestellt wird, dass die Beschichtung das Teil verbessert, ohne neue Fehlerquellen einzuführen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PVD-Spezifikation erfordert das Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Farbbeständigkeit liegt: Eine dünnere dekorative Beschichtung (0,25 bis 1,0 Mikrometer) liefert hervorragende Ergebnisse ohne unnötige Kosten.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit für Werkzeuge oder Industriebauteile liegt: Eine dickere Funktionsbeschichtung (2,0 bis 5,0 Mikrometer) ist die richtige Wahl, um die Lebensdauer zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Fertigungstoleranzen liegt: Die inhärente Dünnheit jeder PVD-Beschichtung macht sie zu einer überlegenen Wahl gegenüber dickeren Galvanisierungs- oder Beschichtungsverfahren.

Letztendlich wird die Wirksamkeit einer PVD-Beschichtung durch ihre Materialeigenschaften und ihre Bindung an das Substrat definiert, nicht nur durch ihre Dicke.

Zusammenfassungstabelle:

| Anwendungstyp | Typischer Dickenbereich | Schlüsselmerkmale |

|---|---|---|

| Dekorative Beschichtungen | 0,25 - 1,0 Mikrometer | Ästhetik, Farbe, Kratzfestigkeit (z. B. Uhren, Schmuck). |

| Funktionsbeschichtungen | 2,0 - 5,0 Mikrometer | Extreme Härte, Verschleißfestigkeit (z. B. Schneidwerkzeuge, Motorteile). |

Bereit, die perfekte PVD-Beschichtung für Ihre Anwendung zu spezifizieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Lösungen für die Beschichtungsanalyse und -entwicklung. Unsere Expertise stellt sicher, dass Sie die optimale Balance zwischen Dicke, Härte und Haltbarkeit für Ihre spezifischen Bedürfnisse erreichen – sei es für dekorative Oberflächen oder industrielle Werkzeuge.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir das Labor bei seinen Herausforderungen in den Bereichen Beschichtung und Materialwissenschaft unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten