Im Wesentlichen wird eine Dünnschicht durch thermische Verdampfung hergestellt, indem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Dieser Dampf wandert dann zu einer kühleren Oberfläche, dem sogenannten Substrat, und kondensiert dort, wodurch sich Atom für Atom eine dünne, gleichmäßige Schicht aufbaut.

Das Kernprinzip der thermischen Verdampfung ist ein kontrollierter Phasenübergang: Ein fester Stoff wird in ein Gas umgewandelt und dann auf einer neuen Oberfläche wieder zu einem Feststoff. Das Hochvakuum ist das entscheidende Element, das sicherstellt, dass das Material ohne Verunreinigung oder Störung von der Quelle zum Substrat gelangt.

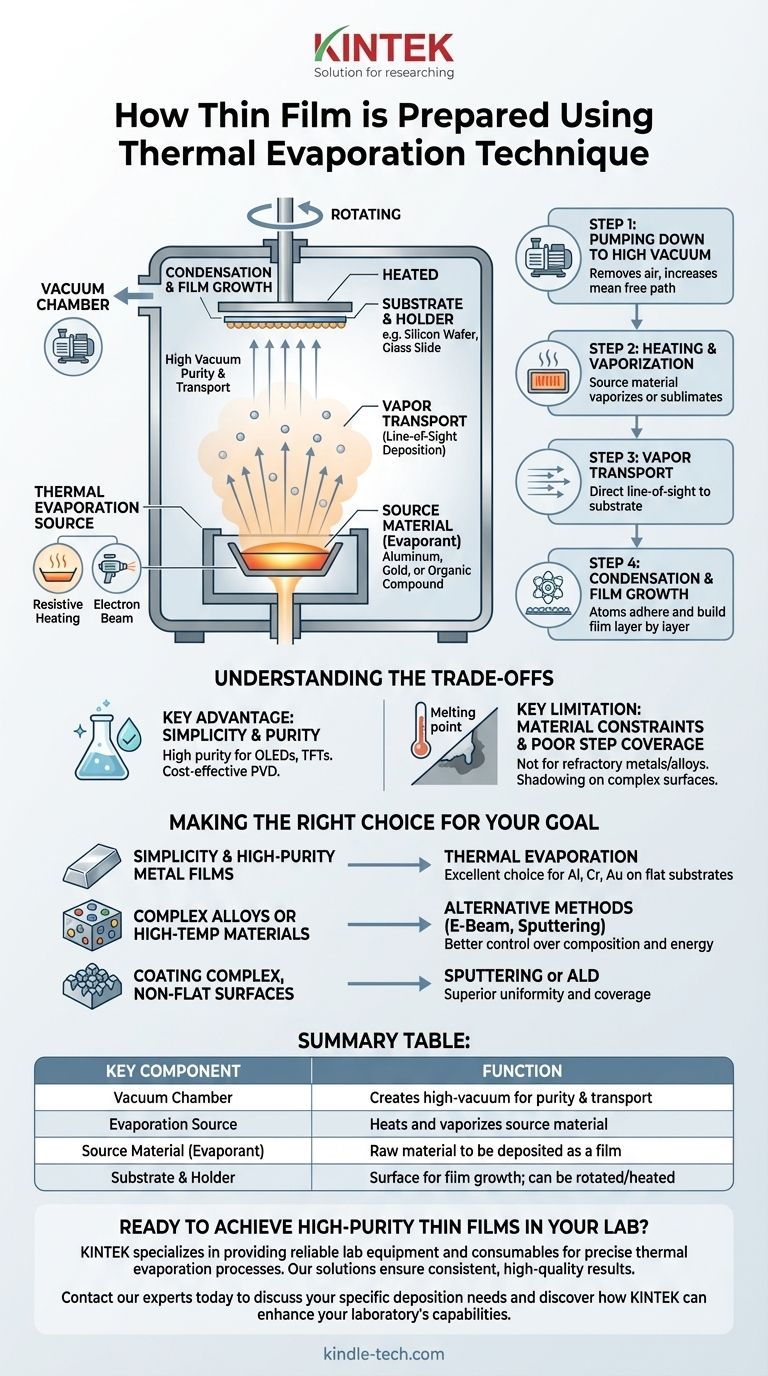

Der Aufbau eines thermischen Verdampfungssystems

Um den Prozess zu verstehen, müssen Sie zunächst seine wesentlichen Komponenten kennen. Jedes Teil spielt eine entscheidende Rolle bei der Kontrolle der Qualität und der Eigenschaften der fertigen Schicht.

Die Vakuumkammer

Der gesamte Prozess findet in einer abgedichteten Kammer statt, die typischerweise aus Edelstahl gefertigt ist. Ihr Zweck ist es, eine Hochvakuumbedingung zu schaffen, was aus zwei Gründen unerlässlich ist: Reinheit und Transport. Es entfernt atmosphärische Gase, die mit der Schicht reagieren und diese verunreinigen könnten, und es ermöglicht den verdampften Atomen, direkt zum Substrat zu gelangen, ohne mit anderen Partikeln zu kollidieren.

Die Verdampfungsquelle

Dies ist das Herzstück des Systems, das für die Aufnahme und Erhitzung des Materials verantwortlich ist. Die Quelle ist meist ein „Tiegel“ oder „Schiffchen“, das aus einem feuerfesten Material mit einem sehr hohen Schmelzpunkt, wie Wolfram oder Molybdän, besteht.

Die Erhitzung erfolgt auf eine der beiden Hauptarten:

- Widerstandsheizung: Ein starker elektrischer Strom wird durch das Schiffchen selbst geleitet, wodurch es sich wie ein Glühfaden in einer Glühbirne erhitzt, was wiederum das Ausgangsmaterial darin schmilzt oder sublimiert.

- Elektronenstrahl (E-Beam): Ein energiereicher Elektronenstrahl wird auf das Ausgangsmaterial gerichtet, überträgt immense Energie auf einen sehr lokalisierten Punkt und bringt es so zum Verdampfen.

Das Ausgangsmaterial (Verdampfungsgut)

Dies ist das Rohmaterial, das abgeschieden werden soll, wie Aluminium, Gold oder eine organische Verbindung. Es wird vor Beginn des Prozesses in den Tiegel oder das Schiffchen gegeben.

Das Substrat und der Halter

Das Substrat ist die Oberfläche, auf der die Dünnschicht gezüchtet wird (z. B. ein Siliziumwafer, ein Glasplättchen oder ein Polymer). Es wird oberhalb der Verdampfungsquelle auf einem speziellen Halter positioniert. Dieser Halter kann oft gedreht werden, um eine gleichmäßige Abscheidung der Schicht auf der gesamten Oberfläche zu gewährleisten, und kann auch erhitzt werden, um die Haftung und die Kristallstruktur der Schicht zu verbessern.

Der schrittweise Abscheidungsprozess

Die Herstellung einer Dünnschicht durch thermische Verdampfung folgt einer präzisen Abfolge von vier Stufen.

Schritt 1: Evakuieren auf Hochvakuum

Zuerst wird die Kammer versiegelt und Pumpen werden verwendet, um die Luft zu entfernen und den Innendruck auf ein Hochvakuum zu reduzieren. Dies vergrößert die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Atom zurücklegen kann, bevor es auf ein anderes Atom trifft –, wodurch ein direkter Sichtkontaktweg von der Quelle zum Substrat gewährleistet wird.

Schritt 2: Erhitzen und Verdampfen

Sobald das angestrebte Vakuum erreicht ist, wird das Heizsystem aktiviert. Das Ausgangsmaterial wird so lange erhitzt, bis sein Dampfdruck signifikant wird, wodurch es verdampft (bei Flüssigkeiten) oder sublimiert (bei Feststoffen). Eine Dampfwolke beginnt, den Bereich um die Quelle zu füllen.

Schritt 3: Dampftransport

Aufgrund des Hochvakuums bewegen sich die verdampften Atome oder Moleküle in geraden Linien von der Quelle weg. Dies ist ein entscheidendes Merkmal, bekannt als gerichtete Abscheidung (Line-of-Sight Deposition).

Schritt 4: Kondensation und Schichtwachstum

Wenn die energiereichen Dampfpartikel auf das relativ kühlere Substrat treffen, verlieren sie ihre Energie, kondensieren zurück in den festen Zustand und haften an der Oberfläche. Im Laufe der Zeit sammeln sich Millionen dieser Atome an und wachsen Schicht für Schicht, um die gewünschte Dünnschicht zu bilden.

Die Abwägungen verstehen

Obwohl die thermische Verdampfung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Vorteile und Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Hauptvorteil: Einfachheit und Reinheit

Die thermische Verdampfung ist eine relativ einfache und kostengünstige Form der physikalischen Gasphasenabscheidung (PVD). Da sie unter Hochvakuum arbeitet und keine Prozessgase verwendet, kann sie Schichten von sehr hoher Reinheit erzeugen, was für Anwendungen wie OLEDs und Dünnschichttransistoren von entscheidender Bedeutung ist.

Wesentliche Einschränkung: Materialbeschränkungen

Diese Methode eignet sich am besten für Materialien mit relativ niedrigen Schmelz- oder Sublimationspunkten. Sie ist weniger geeignet für die Abscheidung von hochschmelzenden Metallen oder komplexen Legierungen, da die verschiedenen Elemente der Legierung mit unterschiedlichen Raten verdampfen können, was die endgültige Zusammensetzung der Schicht verändert.

Wesentliche Einschränkung: Schlechte Stufenabdeckung

Die gerichtete Natur der Abscheidung bedeutet, dass sie Oberflächen mit komplexer, dreidimensionaler Topographie nicht gleichmäßig beschichten kann. Bereiche, die sich nicht in der direkten Sichtlinie der Quelle befinden, erhalten wenig bis keine Beschichtung, ein Effekt, der als „Abschattung“ bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von Ihrem Material und den gewünschten Schichteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und hochreinen Metallschichten liegt: Die thermische Verdampfung ist eine ausgezeichnete und weit verbreitete Wahl für die Abscheidung von Materialien wie Aluminium, Chrom oder Gold auf flachen Substraten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Hochtemperaturmaterialien liegt: Sie sollten alternative Methoden wie Elektronenstrahlverdampfung oder Sputtern in Betracht ziehen, die eine bessere Kontrolle über Zusammensetzung und Energie bieten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht ebener Oberflächen liegt: Die Einschränkung der gerichteten Abscheidung ist kritisch. Techniken wie Sputtern oder Atomlagenabscheidung (ALD) bieten eine weitaus bessere Gleichmäßigkeit und Abdeckung.

Indem Sie diese Grundprinzipien verstehen, können Sie die thermische Verdampfung effektiv nutzen, um hochwertige Dünnschichten zu erstellen, die auf Ihre spezifische Anwendung zugeschnitten sind.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion | Häufige Materialien |

|---|---|---|

| Vakuumkammer | Erzeugt eine Hochvakuumbedingung für Reinheit und Transport | Edelstahl |

| Verdampfungsquelle | Erhitzt und verdampft das Ausgangsmaterial | Wolfram, Molybdän (Schiffchen/Tiegel) |

| Ausgangsmaterial (Verdampfungsgut) | Das Rohmaterial, das als Schicht abgeschieden werden soll | Aluminium, Gold, Chrom |

| Substrat & Halter | Oberfläche für das Schichtwachstum; kann gedreht/erhitzt werden | Siliziumwafer, Glasplättchen |

Bereit, hochreine Dünnschichten in Ihrem Labor herzustellen?

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für präzise thermische Verdampfungsprozesse. Ob Sie Metalle für die Elektronik abscheiden oder neue Materialien erforschen – unsere Lösungen gewährleisten konsistente, qualitativ hochwertige Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Abscheidungsanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors erweitern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen