Um die Induktionsheizleistung zu berechnen, müssen Sie zunächst die thermische Energie bestimmen, die erforderlich ist, um Ihr Material innerhalb einer bestimmten Zeit auf die Zieltemperatur zu erwärmen, und diesen Wert dann anpassen, um Wärmeverluste und die elektrische Effizienz Ihres Induktionssystems zu berücksichtigen. Die Kernberechnung umfasst die Masse des Materials, seine spezifische Wärmekapazität und die gewünschte Temperaturänderung.

Die entscheidende Erkenntnis ist, dass die Leistung, die Sie für das Material selbst berechnen, nur ein Basiswert ist. Die tatsächliche Leistung, die Ihr System bereitstellen muss, wird immer höher sein, da Sie die Energieverluste an die Umgebung und die Ineffizienzen innerhalb der Stromversorgung und der Induktionsspule kompensieren müssen.

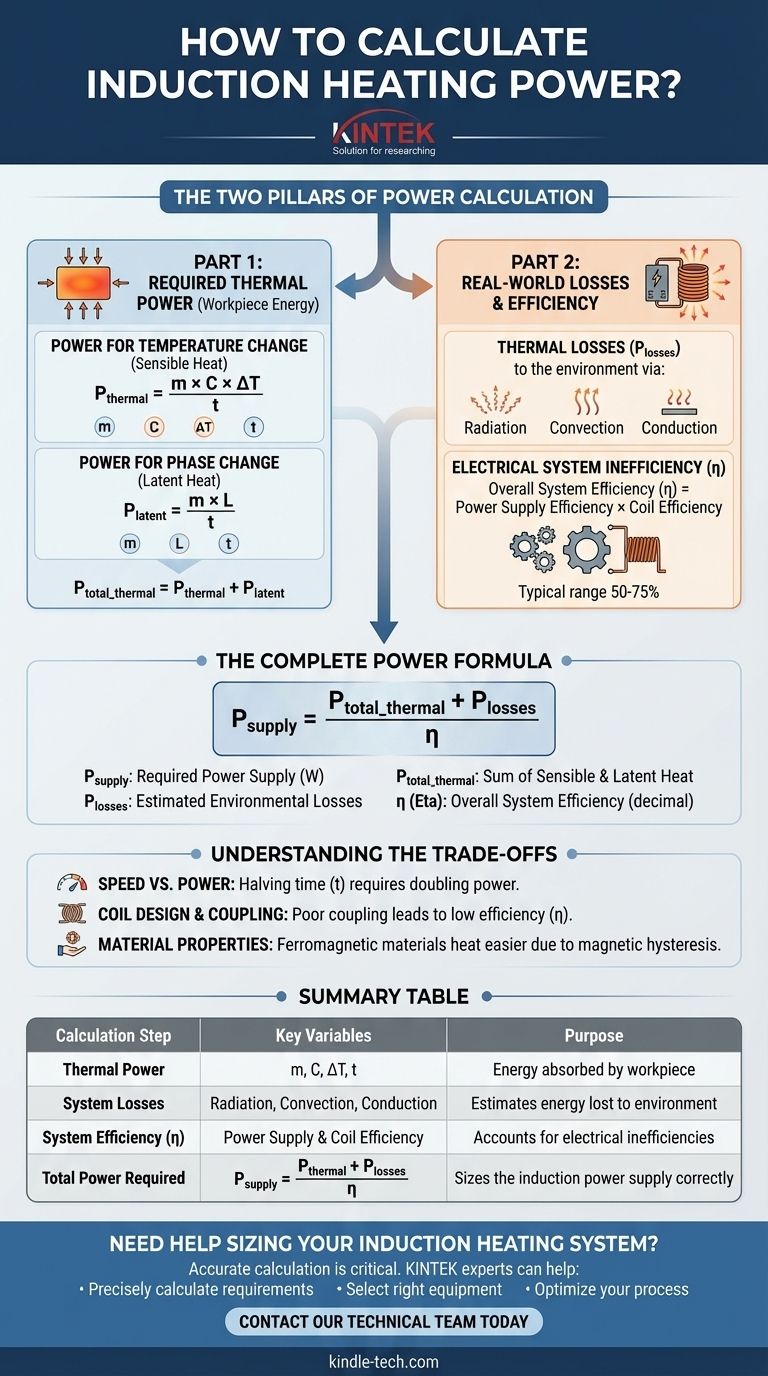

Die zwei Säulen der Leistungsberechnung

Um einen realistischen Leistungsbedarf zu ermitteln, müssen wir die Berechnung in zwei verschiedene Teile unterteilen: die Energie, die das Werkstück aufnehmen muss, und die zusätzliche Energie, die zur Überwindung von Systemverlusten erforderlich ist.

Teil 1: Berechnung der benötigten thermischen Leistung

Dies ist die Nettoleistung, die dem Werkstück zugeführt werden muss, um das gewünschte Ergebnis zu erzielen. Sie ist die Summe der Leistung, die für die Temperaturänderung und, falls zutreffend, für die Phasenänderung benötigt wird.

Leistung für Temperaturänderung (fühlbare Wärme)

Diese Berechnung bestimmt die Leistung, die benötigt wird, um die Temperatur eines festen oder flüssigen Materials zu erhöhen, ohne seinen Zustand zu ändern (z. B. von fest zu flüssig).

Die Formel lautet: P_thermisch = (m × C × ΔT) / t

Wobei:

- P_thermisch ist die benötigte Leistung in Watt (W).

- m ist die Masse des Werkstücks in Kilogramm (kg).

- C ist die spezifische Wärmekapazität des Materials in Joule pro Kilogramm pro Grad Celsius (J/kg°C).

- ΔT (Delta T) ist die Temperaturänderung in Grad Celsius (°C).

- t ist die benötigte Heizzeit in Sekunden (s).

Leistung für Phasenänderung (latente Wärme)

Wenn Ihr Prozess Schmelzen oder Sieden (Verdampfung) beinhaltet, müssen Sie die zusätzliche Energie berechnen, die für diesen Phasenübergang erforderlich ist. Dies geschieht bei konstanter Temperatur.

Die Formel lautet: P_latent = (m × L) / t

Wobei:

- L ist die spezifische latente Wärme des Materials (z. B. latente Schmelzwärme).

- Die anderen Variablen sind die gleichen wie oben.

Ihre gesamte thermische Leistung ist die Summe dieser beiden: P_gesamt_thermisch = P_thermisch + P_latent.

Teil 2: Berücksichtigung von Verlusten in der realen Welt

Ein Induktionssystem ist nicht zu 100 % effizient. Die aus dem Stromnetz entnommene Leistung ist deutlich höher als die vom Werkstück aufgenommene thermische Leistung.

Thermische Verluste an die Umgebung

Das Werkstück existiert nicht im Vakuum. Während es sich erwärmt, verliert es kontinuierlich Energie an seine Umgebung durch verschiedene Mechanismen.

- Strahlung: Wärme strahlt ab, besonders bei hohen Temperaturen.

- Konvektion: Luftströme führen Wärme von der Oberfläche ab.

- Leitung: Wärme geht an alle Vorrichtungen oder Stützen verloren, die in direktem Kontakt mit dem Werkstück stehen.

Diese Verluste, zusammenfassend als P_Verluste bezeichnet, nehmen mit zunehmender Erwärmung des Werkstücks zu und müssen zu Ihrer thermischen Leistungsberechnung hinzugefügt werden.

Ineffizienz des elektrischen Systems

Der Prozess der Umwandlung von Netzstrom in ein hochfrequentes Magnetfeld ist nicht perfekt effizient.

Die Gesamtsystemeffizienz (η) ist ein Produkt aus der Effizienz der Stromversorgung und der Spuleneffizienz. Ein gut konzipiertes System kann eine Gesamteffizienz von 50-75 % aufweisen, diese kann jedoch viel niedriger sein, wenn die Spule schlecht an das Werkstück angepasst ist.

Die vollständige Leistungsformel

Um die tatsächliche Leistung zu ermitteln, die Ihr Induktionsheizgerät aus dem Netz ziehen muss, müssen Sie all diese Faktoren kombinieren.

Alles zusammenfügen

Die endgültige Berechnung liefert die genaueste Schätzung für die Dimensionierung Ihrer Stromversorgung.

P_Versorgung = (P_gesamt_thermisch + P_Verluste) / η

Wobei:

- P_Versorgung ist die von der Stromversorgung benötigte Leistung in Watt.

- P_gesamt_thermisch ist die Summe der Leistung für Temperatur- und Phasenänderung.

- P_Verluste ist die geschätzte Leistung, die an die Umgebung verloren geht.

- η (Eta) ist die Gesamtsystemeffizienz (als Dezimalzahl, z. B. 0,6 für 60 %).

Die Kompromisse verstehen

Das bloße Anwenden der Formel reicht nicht aus; Sie müssen die Schlüsselvariablen verstehen, die kritische Kompromisse in jeder Induktionsheizanwendung schaffen.

Geschwindigkeit vs. Leistung

Die Formeln zeigen deutlich, dass die Heizzeit (t) im Nenner steht. Eine Halbierung der Heizzeit erfordert eine Verdoppelung der Leistung, vorausgesetzt, alles andere bleibt gleich. Diese Beziehung ist ein Haupttreiber für Ausrüstungskosten und -größe.

Spulendesign und Kopplung

Die Effizienz der Energieübertragung hängt stark von der Kopplung ab – der Nähe und der geometrischen Beziehung zwischen Spule und Werkstück. Eine locker sitzende Spule mit großen Spalten hat eine schlechte Kopplung, was zu geringer Effizienz (einem niedrigen η) und Energieverschwendung führt.

Materialeigenschaften

Das Material selbst bestimmt, wie effektiv es erhitzt werden kann. Ferromagnetische Materialien wie Stahl erzeugen unterhalb ihrer Curie-Temperatur auch Wärme durch magnetische Hystereseverluste, wodurch sie leichter zu erhitzen sind als nichtmagnetische Materialien wie Aluminium oder Kupfer, die ausschließlich auf Wirbelströme angewiesen sind.

Korrekte Dimensionierung Ihres Induktionssystems

Nutzen Sie diese Prinzipien, um den richtigen Ansatz für Ihr spezifisches Ziel zu wählen.

- Wenn Ihr Hauptaugenmerk auf einer groben ersten Schätzung liegt: Berechnen Sie die grundlegende thermische Leistung

(m × C × ΔT) / tund verdoppeln Sie diese dann als konservativen Ausgangspunkt, um unbekannte Verluste und Ineffizienzen zu berücksichtigen. - Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Produktionssystems liegt: Sie müssen detaillierte Berechnungen für thermische Verluste durchführen und eine geschätzte Effizienz (z. B. 60 %) verwenden, um Ihre Stromversorgung zu dimensionieren und einen Sicherheitsspielraum zu lassen.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Konzentrieren Sie sich auf die Verbesserung der Spulenkopplung und die Isolierung des Werkstücks, um

P_Verlustezu minimieren undηzu maximieren, wodurch Sie schnellere Zykluszeiten mit Ihrer vorhandenen Stromversorgung erreichen können.

Letztendlich ermöglicht eine präzise Leistungsberechnung Ihnen, fundierte technische Entscheidungen für einen effizienteren und kostengünstigeren Heizprozess zu treffen.

Zusammenfassungstabelle:

| Berechnungsschritt | Schlüsselvariablen | Zweck |

|---|---|---|

| Thermische Leistung | Masse (m), Spezifische Wärme (C), Temp. Änderung (ΔT), Zeit (t) | Bestimmt die vom Werkstück aufgenommene Energie. |

| Systemverluste | Strahlung, Konvektion, Leitung | Schätzt die an die Umgebung verlorene Energie. |

| Systemeffizienz (η) | Effizienz der Stromversorgung & Spule | Berücksichtigt elektrische Ineffizienzen. |

| Gesamtleistungsbedarf | P_Versorgung = (P_thermisch + P_Verluste) / η | Dimensioniert die Induktionsstromversorgung korrekt. |

Benötigen Sie Hilfe bei der Dimensionierung Ihres Induktionsheizsystems?

Eine genaue Leistungsberechnung ist entscheidend für die Prozesseffizienz und die Langlebigkeit der Ausrüstung. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Induktionsheizlösungen. Wir können Ihnen helfen:

- Ihre Leistungsanforderungen präzise zu berechnen, um eine Unter- oder Überdimensionierung Ihres Systems zu vermeiden.

- Die richtige Ausrüstung für Ihr spezifisches Material und Ihre Anwendung auszuwählen.

- Ihren Prozess zu optimieren für maximale Energieeffizienz und Durchsatz.

Überlassen Sie Ihr Projekt nicht dem Zufall. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und stellen Sie sicher, dass Ihr Induktionsheizprozess ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Doppelplatten-Heizpresse für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was sind die Vorteile der Vakuum-Warmpressung für SiC/Al-Verbundwerkstoffe? Überlegene Mikrostrukturkontrolle erzielen

- Was ist die Hauptaufgabe des Vakuum-Warmpress-Sinterofens? Herstellung von hochreinen W-Si-Legierungszielen

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen