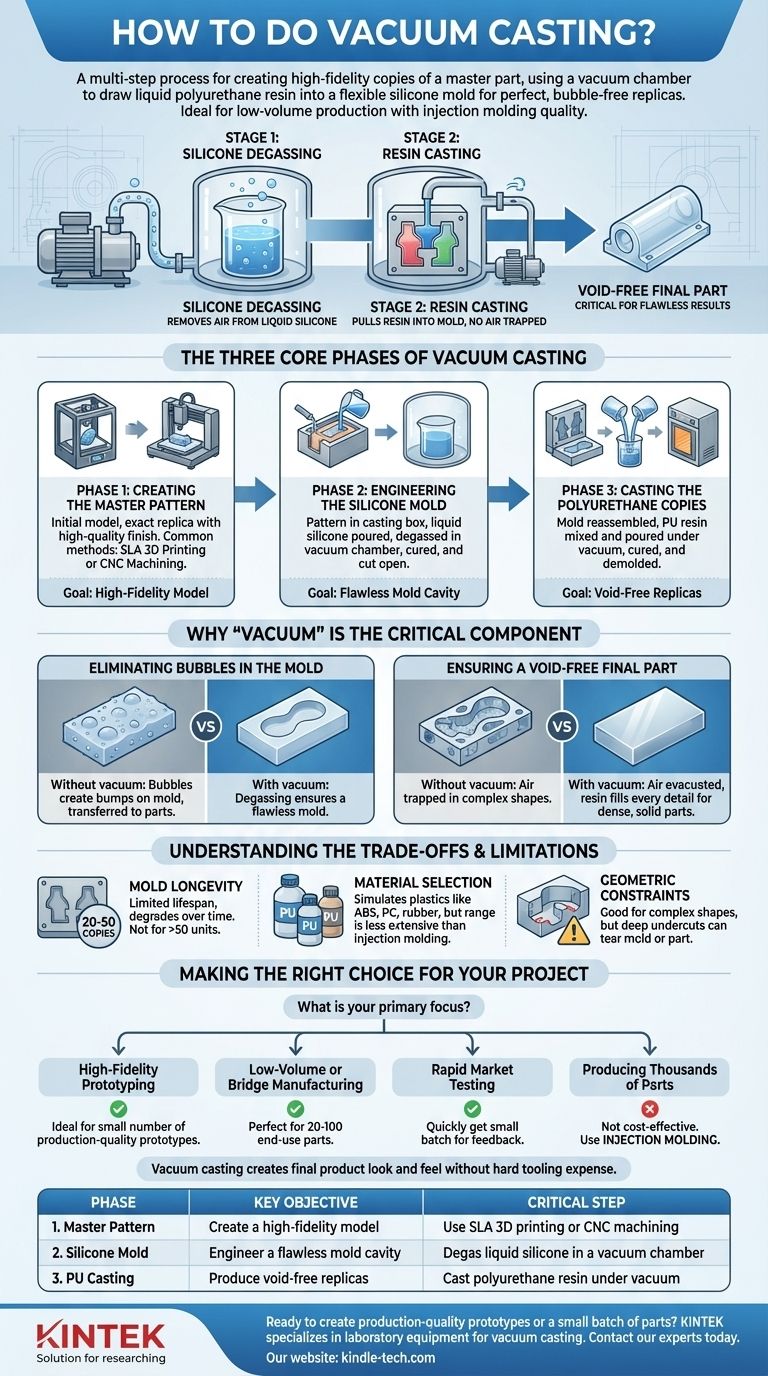

Im Kern ist das Vakuumgießen ein mehrstufiger Prozess zur Herstellung hochpräziser Kopien eines Urmusters. Dabei wird eine flexible Silikonform um ein Urmodell erstellt und anschließend eine Vakuumkammer genutzt, um flüssiges Polyurethanharz in diese Form zu ziehen, was eine perfekte, blasenfreie Nachbildung gewährleistet. Dieses Verfahren ist bekannt für seine Fähigkeit, Teile mit einer Qualität herzustellen, die der des Spritzgusses nahekommt, jedoch für geringe Produktionsauflagen.

Die wesentliche Erkenntnis ist, dass das „Vakuum“ nicht nur ein Name ist; es ist das entscheidende Element, das makellose Ergebnisse sicherstellt. Es wird zweimal angewendet: Zuerst, um Luft aus dem flüssigen Silikon zu entfernen und eine perfekte Form zu erzeugen, und zweitens, um das Gießharz ohne Lufteinschluss in diese Form zu ziehen, was zu einem hohlraumfreien Endteil führt.

Die drei Kernphasen des Vakuumgießens

Der gesamte Prozess ist eine systematische Replikationstechnik, die in drei unterschiedliche Phasen unterteilt ist. Die Qualität des Ergebnisses aus einer Phase bestimmt direkt die potenzielle Qualität der nächsten.

Phase 1: Erstellung des Urmusters

Das endgültige Gussteil kann nur so gut sein wie das ursprüngliche Modell, bekannt als das Urmuster.

Dieses Muster ist eine exakte Nachbildung des Endprodukts. Es muss eine hochwertige Oberflächengüte aufweisen, da jede Unvollkommenheit, jede Schichtlinie oder jeder Makel getreu auf die Silikonform und folglich auf jedes Gussteil übertragen wird.

Zu den gängigen Methoden zur Herstellung des Urmusters gehören der SLA-3D-Druck (Stereolithografie) oder die CNC-Bearbeitung, die wegen ihrer hohen Auflösung und glatten Oberflächen gewählt werden.

Phase 2: Konstruktion der Silikonform

In dieser Phase wird die Negativform geschaffen, in die die Endteile gegossen werden.

Das Urmuster wird in einem Gießkasten fixiert. Anschließend wird flüssiges Silikon über das Muster gegossen, bis es vollständig bedeckt ist.

Entscheidend ist, dass dieser gesamte Kasten dann in eine Vakuumkammer gestellt wird, um das Silikon zu entgasen. Dieser Schritt entfernt alle eingeschlossenen Luftblasen aus dem flüssigen Silikon und verhindert so Fehler in der Formhöhle.

Nach der Entgasung wird das Silikon im Ofen ausgehärtet, bis es fest ist. Die gehärtete Form wird dann vorsichtig entlang einer geplanten Trennlinie aufgeschnitten, und das Urmuster wird entfernt, wodurch eine makellose, detaillierte Kavität zurückbleibt.

Phase 3: Gießen der Polyurethan-Kopien

Hier werden die Endteile mithilfe der fertigen Silikonform hergestellt.

Die beiden Hälften der Silikonform werden sicher wieder zusammengefügt. Anschließend wird ein zweiteiliges Polyurethan (PU)-Harz gemischt, oft unter Zugabe von Farbpigmenten, um den Designvorgaben zu entsprechen.

Der Misch- und Gießvorgang findet innerhalb der Vakuumkammer statt. Das Harz wird in die Form gegossen, und das Vakuum stellt sicher, dass das flüssige Material ohne Lufteinschluss in jedes kleinste Detail der Kavität gezogen wird. Dies führt zu einem hohlraumfreien Teil.

Nach dem Füllen wird die Form aus der Kammer genommen und zum Aushärten des Harzes in einen Aushärteofen gestellt. Nach dem Aushärten wird das Teil entformt, gereinigt und ist bereit für die Nachbearbeitung.

Warum „Vakuum“ die entscheidende Komponente ist

Das Verständnis der beiden unterschiedlichen Vakuumstufen ist der Schlüssel zum Verständnis, warum dieser Prozess solch hochwertige Ergebnisse liefert. Jede Stufe löst ein anderes Problem.

Beseitigung von Blasen in der Form

Die erste Vakuumstufe tritt bei der Herstellung der Silikonform auf. Wenn Luftblasen im flüssigen Silikon verbleiben würden, würden sie winzige Unebenheiten oder Vertiefungen auf der Oberfläche der Formhöhle erzeugen.

Diese Formfehler würden dann auf jedes einzelne daraus gegossene Teil übertragen und sowohl die Ästhetik als auch die Funktion beeinträchtigen. Das Entgasen des Silikons stellt sicher, dass die Form selbst makellos ist.

Gewährleistung eines hohlraumfreien Endteils

Die zweite Vakuumstufe tritt beim Gießen des Polyurethanharzes auf. Das Eingießen einer Flüssigkeit in eine komplexe Form schließt natürlicherweise Lufteinschlüsse in kleinen Ecken oder Merkmalen ein.

Indem dieser Schritt unter Vakuum durchgeführt wird, wird die Luft zuerst aus der Formhöhle evakuiert. Das flüssige Harz fließt dann ungehindert ein, füllt jede Ritze und resultiert in einem dichten, festen Teil, das frei von inneren Hohlräumen oder Oberflächenblasen ist. Dies ist sowohl für die optische Qualität als auch für die mechanische Festigkeit unerlässlich.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Vakuumgießen nicht für jedes Szenario die richtige Lösung. Es ist entscheidend, seine Grenzen zu verstehen, um eine fundierte Entscheidung treffen zu können.

Lebensdauer der Form

Eine einzelne Silikonform hat eine begrenzte Lebensdauer. Typischerweise kann eine Form zwischen 20 und 50 Kopien produzieren, bevor sie durch thermische Zyklen und chemische Einflüsse zu verschleißen beginnt.

Dieser Verschleiß kann bei späteren Teilen zu einem Verlust feiner Details oder Oberflächentexturen führen. Bei Produktionsläufen über 50 Stück müssen Sie entweder neue Formen erstellen oder ein anderes Herstellungsverfahren in Betracht ziehen.

Materialauswahl

Beim Vakuumgießen werden hauptsächlich Polyurethanharze verwendet, die die Eigenschaften gängiger Produktionskunststoffe wie ABS, PC oder kautschukähnliche Elastomere simulieren.

Obwohl die Auswahl an verfügbaren Materialien vielseitig ist (steife, flexible und transparente Optionen), ist sie nicht so umfangreich wie die riesige Bibliothek an Thermoplasten, die für den Spritzguss zur Verfügung stehen.

Geometrische Einschränkungen

Die flexible Beschaffenheit von Silikonformen ist hervorragend für Teile mit komplexen Geometrien und sogar leichten Unterschneidungen geeignet.

Sehr tiefe oder starke Unterschneidungen können das Entformen jedoch erschweren und das Teil oder die Form selbst beschädigen. Dies kann die Lebensdauer der Form erheblich verkürzen.

Die richtige Wahl für Ihr Projekt treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob das Vakuumgießen mit Ihrem spezifischen Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Prototypen liegt: Das Vakuumgießen ist die ideale Wahl, um eine geringe Anzahl von Teilen in Produktionsqualität zu erstellen, um Form, Passform und Funktion zu testen.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder Überbrückungsfertigung liegt: Dieses Verfahren eignet sich perfekt für die Herstellung von 20–100 Endverbraucherteilen, während Sie auf teure Spritzgusswerkzeuge warten oder Nischenmärkte bedienen.

- Wenn Ihr Hauptaugenmerk auf schnellem Markttest liegt: Nutzen Sie das Vakuumgießen, um schnell eine kleine Charge optisch perfekter Produkte in die Hände von Kunden zu geben, um Feedback zu erhalten, bevor Sie sich für die Massenproduktion entscheiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Tausenden identischer Teile liegt: Das Vakuumgießen ist nicht kosteneffizient; die Stückkosten und Werkzeugbeschränkungen machen den Spritzguss zum richtigen Verfahren für diesen Maßstab.

Letztendlich ermöglicht Ihnen das Vakuumgießen die Herstellung von Teilen mit dem Aussehen und Gefühl eines Endprodukts, ohne den Zeit- und Kostenaufwand für harte Werkzeuge.

Zusammenfassungstabelle:

| Phase | Hauptziel | Entscheidender Schritt |

|---|---|---|

| 1. Urmuster | Erstellung eines hochpräzisen Modells | Verwendung von SLA-3D-Druck oder CNC-Bearbeitung |

| 2. Silikonform | Konstruktion einer makellosen Formhöhle | Entgasen des flüssigen Silikons in einer Vakuumkammer |

| 3. PU-Guss | Herstellung hohlraumfreier Kopien | Gießen des Polyurethanharzes unter Vakuum |

Bereit, Prototypen in Produktionsqualität oder eine Kleinserie von Teilen zu erstellen?

KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für Präzisionsprozesse wie das Vakuumgießen unerlässlich sind. Ob Sie ein neues Design prototypisieren oder zuverlässige Fertigung in geringem Umfang benötigen, unsere Lösungen helfen, makellose Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und den Erfolg Ihres Projekts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

Andere fragen auch

- Was ist der Prozess des Formens einer Form? Ein Leitfaden zum Blasformen für hohle Kunststoffteile

- Wie lange lebt Schimmel? Er ist unsterblich, es sei denn, Sie kontrollieren die Feuchtigkeit

- Wie erstellen Sie eine Wartungsliste für die Formenwartung? Implementieren Sie ein proaktives, gestaffeltes System

- Was ist die Kompressionsmethode zur Verarbeitung von Kunststoffen? Ein Leitfaden für starke, kostengünstige Formteile

- Was sind die Vor- und Nachteile von Spritzgussmaschinen? Maximierung der Effizienz für die Massenproduktion