Hartlöten ist nicht von Natur aus umweltfreundlich, kann aber eine sehr nachhaltige Fügemethode sein, wenn spezifische Materialien und Prozesse verwendet werden. Seine gesamte Umweltbelastung ist ein direktes Ergebnis der Entscheidungen bezüglich Lotmetallen, chemischen Flussmitteln und Energieverbrauch. Während ältere Methoden, die toxische Materialien verwenden, erhebliche Risiken bergen, bieten moderne Hartlötverfahren eine energieeffiziente, abfallarme Alternative zu anderen Fertigungstechniken.

Die Umweltfreundlichkeit des Hartlötens hängt davon ab, toxische Materialien wie Cadmium und Blei zu vermeiden. Durch die Verwendung moderner, RoHS-konformer Lotmetalle und einer ordnungsgemäßen Rauchabsaugung wird das Hartlöten zu einer energieeffizienten, abfallarmen Alternative zu vielen anderen Fügeprozessen.

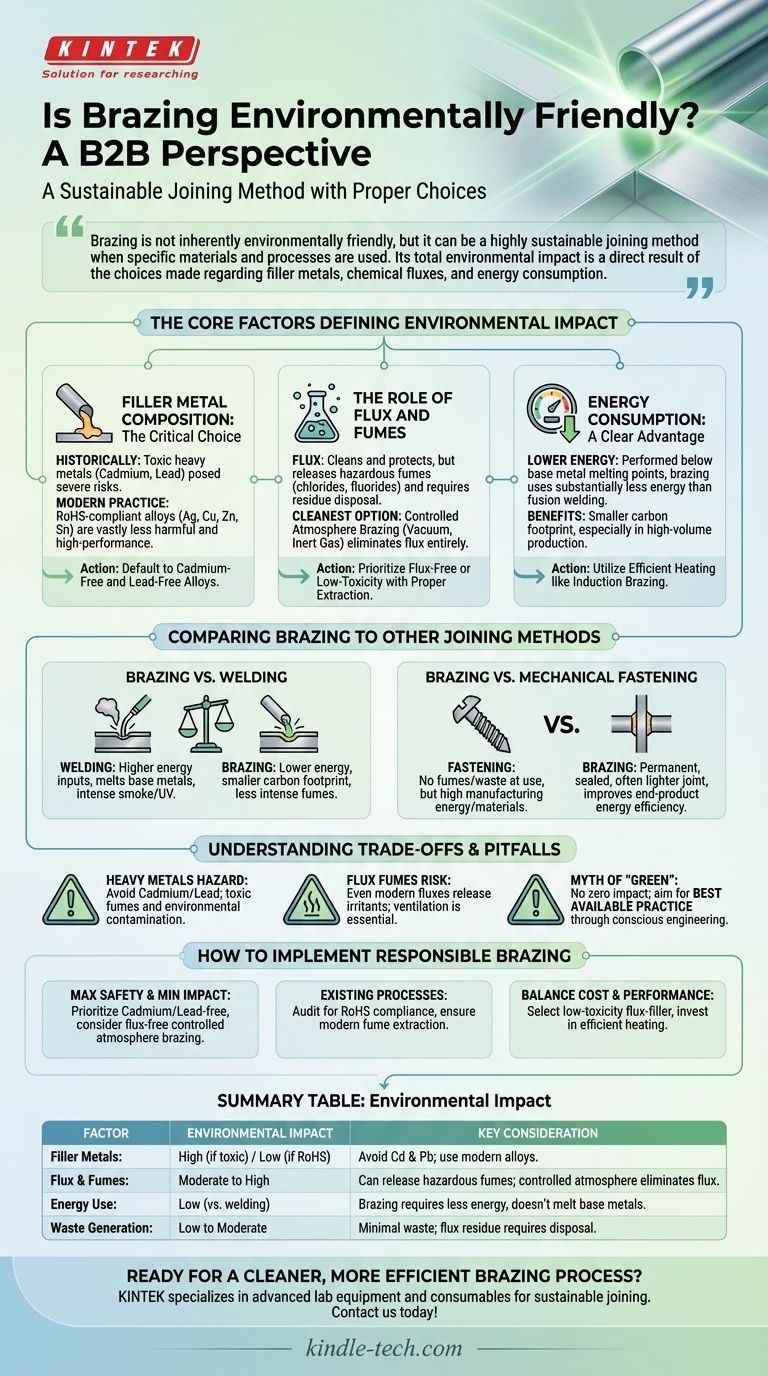

Die Kernfaktoren, die die Umweltbelastung des Hartlötens bestimmen

Die "Grünheit" eines Hartlötverfahrens ist keine einfache Ja-oder-Nein-Frage. Sie ist die Summe mehrerer unterschiedlicher Faktoren, von denen jeder so gesteuert werden kann, dass der gesamte Fußabdruck reduziert wird.

Zusammensetzung des Lotmetalls: Die entscheidende Wahl

Historisch gesehen enthielten einige der effektivsten Hartlötmetalle Cadmium und Blei. Diese Schwermetalle sind heute als extrem toxisch bekannt und stellen sowohl für die menschliche Gesundheit als auch für die Umwelt ernsthafte Risiken dar.

Moderne Vorschriften, wie die Richtlinie zur Beschränkung gefährlicher Stoffe (RoHS), haben die Industrie zu sichereren Alternativen geführt. Heute sind Hochleistungslotmetalle typischerweise Legierungen aus Silber, Kupfer, Zink und Zinn, die wesentlich weniger schädlich sind.

Die Rolle von Flussmittel und Dämpfen

Hartlötflussmittel ist ein chemisches Mittel, das zur Reinigung der Grundmetalle und zum Schutz der Lötstelle vor Oxidation während des Erhitzens erforderlich ist. Diese Flussmittel enthalten jedoch oft Chloride und Fluoride.

Beim Erhitzen setzt das Flussmittel Dämpfe frei, die für die Bediener gefährlich sein können und als Luftschadstoffe wirken. Die nach dem Löten verbleibenden Rückstände müssen ebenfalls gereinigt und als chemischer Abfall entsorgt werden. Fortschrittliche Techniken wie das Hartlöten unter kontrollierter Atmosphäre (z. B. im Vakuum oder unter Inertgas) können die Notwendigkeit von Flussmitteln ganz eliminieren und stellen die sauberste Option dar.

Energieverbrauch: Ein klarer Vorteil

Hierin liegt ein signifikanter Umweltvorteil des Hartlötens gegenüber Prozessen wie dem Schweißen. Das Hartlöten wird bei Temperaturen unterhalb des Schmelzpunkts der Grundmaterialien durchgeführt.

Dieser grundlegende Unterschied bedeutet, dass das Hartlöten wesentlich weniger Energie benötigt, um eine Verbindung herzustellen, verglichen mit dem Schmelzschweißen. Ein geringerer Energieverbrauch führt direkt zu einem kleineren CO2-Fußabdruck, insbesondere in Umgebungen mit hoher Produktionsmenge.

Vergleich des Hartlötens mit anderen Fügemethoden

Um seine Auswirkungen richtig einschätzen zu können, muss das Hartlöten im Kontext betrachtet werden.

Hartlöten vs. Schweißen

Das Schweißen schmilzt die Grundmetalle und erfordert viel höhere Energiezufuhren. Es neigt auch dazu, intensiveren Rauch, Ozon und ultraviolette Strahlung zu erzeugen.

Einige Schweißverfahren (wie WIG) verwenden jedoch inertes Schutzgas anstelle von Flussmittel, was das Rauchmanagement vereinfachen kann. Die Wahl zwischen ihnen hängt oft davon ab, ob die Energieeinsparungen durch das Hartlöten die Herausforderungen des Flussmittelmanagements überwiegen.

Hartlöten vs. mechanische Befestigung

Mechanische Befestigungselemente wie Schrauben und Nieten erzeugen während der Montage keine chemischen Dämpfe oder Abfälle. Dies lässt sie am Einsatzort sehr sauber erscheinen.

Die Herstellung der Befestigungselemente selbst verbraucht jedoch erhebliche Energie und Rohstoffe. Das Hartlöten erzeugt eine dauerhafte, dichte und oft leichtere Verbindung, die die Energieeffizienz des Endprodukts über seinen Lebenszyklus verbessern kann.

Verständnis der Kompromisse und Fallstricke

Wahre Objektivität erfordert die Anerkennung der Risiken und häufigen Fehler, die mit dem Hartlöten verbunden sind.

Die Gefahr von Schwermetallen

Der größte Umweltfehler ist die Verwendung eines Lotmetalls, das Cadmium oder Blei enthält, wenn dies nicht ausdrücklich für eine Nischenanwendung erforderlich ist. Die Dämpfe sind giftig, und jeder Abfall kontaminiert die Umwelt. Greifen Sie immer standardmäßig auf cadmiumfreie und bleifreie Legierungen zurück.

Das Risiko durch Flussmitteldämpfe

Auch moderne, "sichere" Flussmittel können beim Erhitzen reizende chemische Dämpfe freisetzen. Eine ordnungsgemäße Belüftung und Rauchabsaugung sind nicht optional; sie sind unerlässlich für die Sicherheit des Bedieners und die Umweltverantwortung.

Der Mythos des "grünen" Hartlötens

Kein industrieller Prozess hat keine Auswirkungen. Das Ziel ist nicht, eine perfekt "grüne" Lösung zu finden, sondern die bestverfügbare Praxis umzusetzen, um Schäden zu minimieren. Das Hartlöten einfach als "gut" oder "schlecht" zu bezeichnen, ist ungenau; seine Auswirkungen sind das direkte Ergebnis bewusster technischer und prozessualer Entscheidungen.

Wie man einen umweltverantwortlichen Hartlötprozess implementiert

Die Wahl des richtigen Ansatzes hängt davon ab, Leistungsanforderungen mit Umwelt- und Sicherheitszielen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Sicherheit und minimaler Umweltbelastung liegt: Priorisieren Sie cadmiumfreie und bleifreie Lotmetalle und untersuchen Sie das Hartlöten unter kontrollierter Atmosphäre, um Flussmittel vollständig zu eliminieren.

- Wenn Sie mit bestehenden Prozessen arbeiten: Überprüfen Sie Ihre aktuellen Lotmetalle auf RoHS-Konformität und stellen Sie sicher, dass Ihre Rauchabsaugsysteme den modernen Standards entsprechen.

- Wenn Sie Kosten und Leistung abwägen: Wählen Sie die Flussmittel-Lot-Kombination mit der geringsten Toxizität, die die Festigkeitsanforderungen Ihrer Verbindung erfüllt, und investieren Sie in effiziente Heizmethoden wie Induktionslöten, um Energieverschwendung zu minimieren.

Letztendlich ist verantwortungsvolles Hartlöten ein System bewusster Entscheidungen, das chemische Gefahren minimiert und Energie spart.

Zusammenfassungstabelle:

| Faktor | Umweltbelastung | Wichtige Überlegung |

|---|---|---|

| Lotmetalle | Hoch (wenn toxisch) / Niedrig (wenn RoHS) | Cadmium und Blei vermeiden; moderne Legierungen (Ag, Cu, Zn, Sn) verwenden. |

| Flussmittel & Dämpfe | Mittel bis Hoch | Kann gefährliche Dämpfe freisetzen; Hartlöten unter kontrollierter Atmosphäre eliminiert Flussmittel. |

| Energieverbrauch | Niedrig (vs. Schweißen) | Hartlöten benötigt weniger Energie, da es die Grundmetalle nicht schmilzt. |

| Abfallerzeugung | Niedrig bis Mittel | Minimaler Abfall im Vergleich zu mechanischen Befestigungen; Flussmittelrückstände erfordern eine ordnungsgemäße Entsorgung. |

Bereit, einen saubereren, effizienteren Hartlötprozess in Ihrem Labor oder Ihrer Produktionslinie zu implementieren? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die nachhaltige Fügemethoden unterstützen. Ob Sie RoHS-konforme Lotmetalle, Rauchabsaugsysteme oder Beratung zum Hartlöten unter kontrollierter Atmosphäre benötigen, unser Fachwissen hilft Ihnen, die Umweltbelastung zu minimieren und gleichzeitig hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Hartlötoperationen für Leistung und Nachhaltigkeit zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung