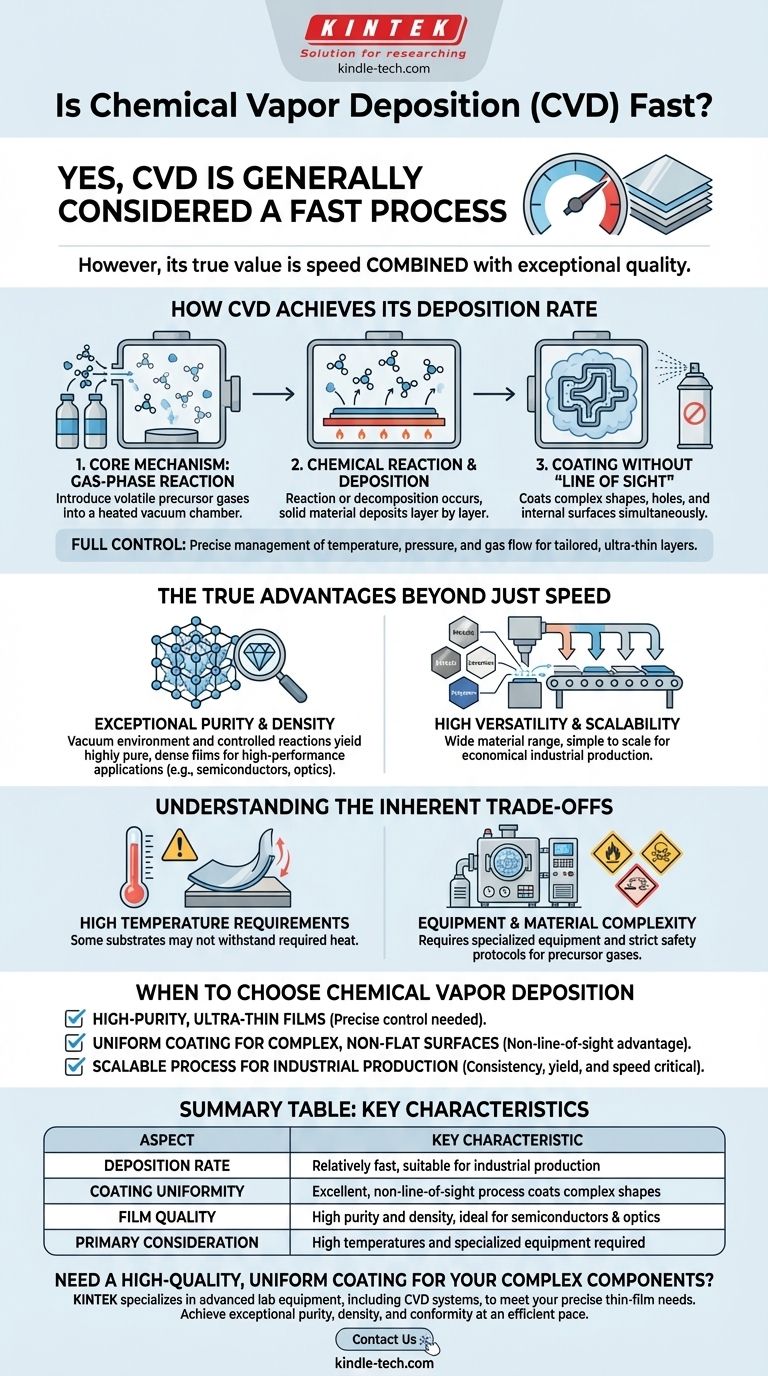

Ja, die chemische Gasphasenabscheidung (CVD) gilt im Allgemeinen als schneller Prozess und bietet vergleichsweise hohe Abscheideraten für die Herstellung von Dünnschichten. Ihr wahrer Wert liegt jedoch nicht nur in ihrer Geschwindigkeit, sondern in ihrer Fähigkeit, diese Rate mit außergewöhnlicher Reinheit, Dichte und Gleichmäßigkeit zu verbinden, selbst auf komplexen Oberflächen.

Die wichtigste Erkenntnis ist, dass CVD zwar eine beeindruckende Geschwindigkeit für einen Dünnschichtabscheidungsprozess bietet, ihr Hauptvorteil jedoch darin besteht, diese Geschwindigkeit zu erreichen, ohne die Qualität, Reinheit und Konformität der endgültigen Beschichtung zu beeinträchtigen.

Wie CVD seine Abscheiderate erreicht

Die chemische Gasphasenabscheidung ist im Grunde ein Prozess, bei dem eine Materialschicht Schicht für Schicht aus einer chemischen Reaktion aufgebaut wird. Dieser einzigartige Mechanismus ist die Quelle sowohl ihrer Geschwindigkeit als auch ihrer Präzision.

Der Kernmechanismus: Eine Gasphasenreaktion

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Vakuumkammer, die das zu beschichtende Objekt, das sogenannte Substrat, enthält.

Wenn die Kammer erhitzt wird, wird eine chemische Reaktion ausgelöst. Die Prekursor-Gase reagieren oder zersetzen sich, und das resultierende feste Material wird gleichmäßig auf der erhitzten Substratoberfläche abgeschieden.

Diese kontinuierliche chemische Reaktion ermöglicht einen stetigen und relativ schnellen Aufbau des gewünschten Dünnfilms.

Beschichtung ohne "Sichtlinie"

Im Gegensatz zu vielen physikalischen Abscheideverfahren, die wie Sprühlackierungen funktionieren, ist CVD ein Nicht-Sichtlinien-Prozess.

Das Prekursor-Gas füllt die gesamte Kammer, wodurch die chemische Reaktion gleichzeitig auf allen exponierten Oberflächen des Substrats stattfinden kann. Dies macht CVD äußerst effizient für die Beschichtung von Bauteilen mit komplexen Formen, Löchern und Innenflächen.

Volle Kontrolle über den Prozess

Ingenieure haben die vollständige Kontrolle über die Schlüsselvariablen im CVD-Prozess, wie Temperatur, Druck und Gasflussraten.

Dies ermöglicht eine präzise Steuerung der Abscheiderate und die Möglichkeit, ultradünne, hochreine Schichten zu erzeugen, die für spezifische Anwendungen, wie sie in elektrischen Schaltkreisen zu finden sind, maßgeschneidert sind.

Die wahren Vorteile jenseits der reinen Geschwindigkeit

Obwohl die Abscheiderate ein erheblicher Vorteil ist, haben die Gründe, warum Ingenieure CVD wählen, oft mehr mit der Qualität des resultierenden Films zu tun.

Außergewöhnliche Reinheit und Dichte

Die Vakuumumgebung und die kontrollierten chemischen Reaktionen führen zu Filmen, die hochrein und dicht sind. Dies ist entscheidend für Anwendungen in der Halbleitertechnik, Optik und anderen Hochleistungsbereichen, wo Materialfehler zum Versagen führen können.

Hohe Vielseitigkeit und Skalierbarkeit

Da der Prozess durch chemische Reaktionen angetrieben wird, ist er unglaublich vielseitig und kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, von Metallen und Keramiken bis hin zu Polymeren.

Die Prinzipien von CVD sind auch einfach zu skalieren, was in Kombination mit einem hohen Fertigungsertrag eine praktikable und wirtschaftliche Wahl für die industrielle Produktion darstellt.

Verständnis der inhärenten Kompromisse

Kein Prozess ist perfekt, und die Vorteile von CVD gehen mit praktischen Überlegungen einher. Das Bewusstsein für diese Kompromisse ist entscheidend für eine fundierte Entscheidung.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen einzuleiten. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige die Hitze ohne Verformung oder Schmelzen möglicherweise nicht aushalten.

Komplexität von Ausrüstung und Material

CVD erfordert spezielle und oft teure Ausrüstung, einschließlich Vakuumkammern, Heizsystemen und Gasflusssteuerungen.

Darüber hinaus können die Prekursor-Gase giftig, brennbar oder korrosiv sein, was strenge Sicherheitsprotokolle und Handhabungsverfahren erfordert.

Wann man die chemische Gasphasenabscheidung wählen sollte

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, ultradünnen Filmen liegt: CVD ist aufgrund seiner präzisen Kontrolle über den Abscheideprozess eine ideale Wahl.

- Wenn Sie komplexe, nicht-ebene Oberflächen gleichmäßig beschichten müssen: Die Nicht-Sichtlinien-Natur von CVD macht es vielen alternativen Methoden überlegen.

- Wenn Sie einen skalierbaren Prozess für die industrielle Produktion benötigen: CVD ist gut geeignet für Fertigungsumgebungen, in denen Konsistenz, Ausbeute und eine relativ hohe Abscheiderate entscheidend sind.

Letztendlich ist CVD die Technologie der Wahl, wenn Sie eine hochwertige, gleichmäßige Beschichtung in einem effizienten, industriellen Tempo herstellen müssen.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Abscheiderate | Relativ schnell, für industrielle Produktion geeignet |

| Beschichtungsgleichmäßigkeit | Ausgezeichnet, Nicht-Sichtlinien-Prozess beschichtet komplexe Formen |

| Filmqualität | Hohe Reinheit und Dichte, ideal für Halbleiter & Optik |

| Primäre Überlegung | Hohe Temperaturen und spezielle Ausrüstung erforderlich |

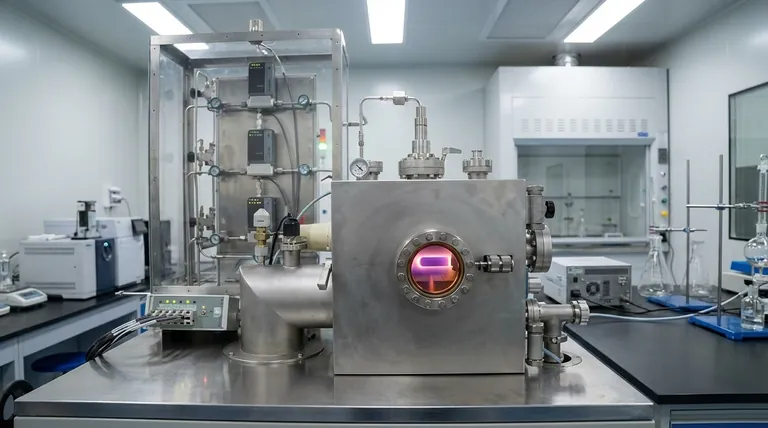

Benötigen Sie eine hochwertige, gleichmäßige Beschichtung für Ihre komplexen Komponenten?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung, einschließlich chemischer Gasphasenabscheidungssysteme, um Ihre präzisen Dünnschichtanforderungen zu erfüllen. Unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, außergewöhnliche Reinheit, Dichte und Konformität in einem effizienten Tempo zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Fähigkeiten und den Produktionsertrag Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung