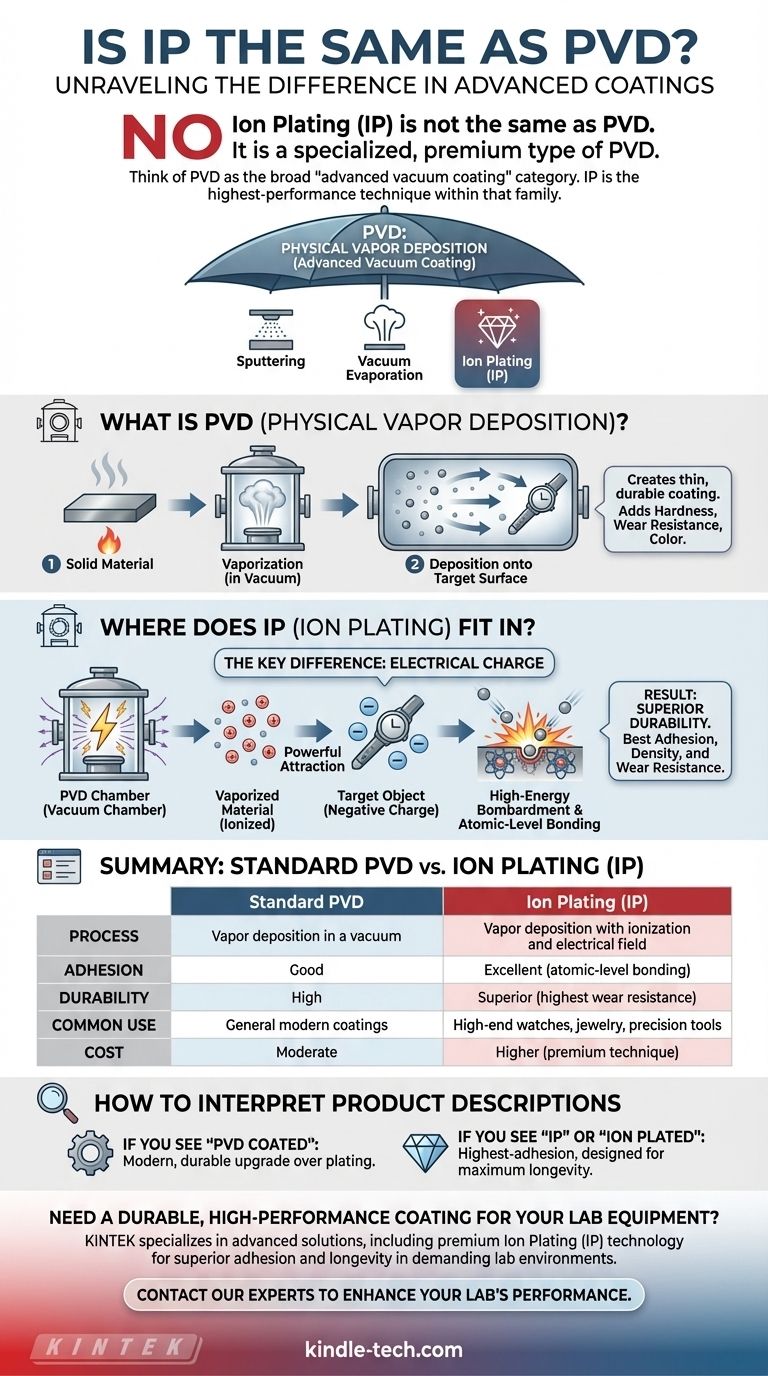

Nein, Ion Plating (IP) ist nicht dasselbe wie PVD. Vielmehr ist IP eine spezifische und fortschrittliche Art von PVD (Physical Vapor Deposition – Physikalische Gasphasenabscheidung). PVD ist der Oberbegriff für eine Familie moderner Beschichtungsverfahren, und Ion Plating gilt weithin als die leistungsstärkste Technik innerhalb dieser Familie.

Stellen Sie sich PVD als die allgemeine Kategorie für „fortschrittliche Vakuum-Beschichtung“ vor. Ion Plating (IP) ist eine spezialisierte Premium-Methode innerhalb dieser Kategorie, die sich durch die Verwendung einer elektrischen Ladung zur Erzeugung von Beschichtungen mit überlegener Haftung und Haltbarkeit auszeichnet.

Was ist PVD (Physical Vapor Deposition)?

Das Kernkonzept

PVD ist ein Prozess, bei dem ein fester Werkstoff im Vakuum verdampft und auf die Oberfläche eines Zielobjekts abgeschieden wird. Dadurch entsteht eine extrem dünne und dennoch hochbelastbare Beschichtung.

Dieser Prozess wird verwendet, um die Eigenschaften einer Oberfläche zu verbessern, indem Härte, Verschleißfestigkeit und Farbe hinzugefügt werden.

Eine Familie von Verfahren

PVD ist keine einzelne Technik, sondern ein Überbegriff, der mehrere Methoden umfasst. Zu den gängigsten Arten gehören Sputtern, Vakuumverdampfung und Ion Plating (IP).

Jede Methode verdampft und scheidet das Material unterschiedlich ab, was zu Beschichtungen mit unterschiedlichen Eigenschaften führt.

Wo passt IP (Ion Plating) hinein?

Der Hauptunterschied: Eine elektrische Ladung

Ion Plating ist eine weiterentwickelte Form von PVD. Es verbessert den Standardprozess durch die Einführung eines elektrischen Feldes.

Dieses Feld ionisiert das verdampfte Beschichtungsmaterial und verleiht den Partikeln eine positive elektrische Ladung. Das zu beschichtende Objekt erhält eine negative Ladung, wodurch eine starke Anziehung entsteht.

Die Auswirkung der Ionisierung

Diese elektrische Anziehung bewirkt, dass die Beschichtungspartikel beschleunigt werden und mit sehr hoher Energie auf das Zielobjekt treffen.

Dieser energiereiche Beschuss bettet das Beschichtungsmaterial auf atomarer Ebene in die Oberfläche ein, anstatt es nur darauf aufzutragen. Dies erzeugt eine außergewöhnlich starke Bindung.

Das Ergebnis: Überlegene Haltbarkeit

Aufgrund dieses intensiven Bindungsprozesses ist IP die haltbarste der gängigen PVD-Techniken. Sie erzeugt eine Beschichtung mit der besten Haftung, Dichte und Verschleißfestigkeit.

Verständnis der praktischen Kompromisse

„PVD“ als allgemeine Bezeichnung

Wenn ein Produkt lediglich mit einer „PVD-Beschichtung“ gekennzeichnet ist, bezieht es sich oft auf eine standardmäßigere Methode wie Sputtern. Dies ist immer noch eine sehr gute, moderne Beschichtung, die älteren Verfahren wie der galvanischen Beschichtung weit überlegen ist.

Der Begriff allein gibt jedoch keinen Aufschluss über das genaue Maß an Haltbarkeit.

„IP“ als Qualitätsmerkmal

Hersteller geben häufig „Ion Plating“ oder „IP“ an, wenn sie den Premium-Charakter und die überlegene Langlebigkeit der Oberfläche hervorheben möchten.

Diese Unterscheidung wird häufig bei hochwertigen Uhren, edlem Schmuck und Präzisionswerkzeugen getroffen, bei denen die Langzeitbeanspruchung ein vorrangiges Anliegen ist.

Der Kostenfaktor

Der IP-Prozess ist komplexer und energieintensiver als andere PVD-Methoden. Dies macht ihn zu einer teureren Technik, weshalb er typischerweise für höherwertige Produkte reserviert ist.

Wie man Produktbeschreibungen interpretiert

Bei der Bewertung der Oberflächenveredelung eines Produkts ist das Verständnis dieser Hierarchie entscheidend.

- Wenn Sie „PVD-beschichtet“ sehen: Dies signalisiert eine moderne, langlebige Vakuum-Beschichtung, die eine erhebliche Verbesserung gegenüber herkömmlichen Beschichtungen darstellt.

- Wenn Sie „IP“ oder „Ion Plated“ sehen: Dies deutet auf eine der haltbarsten und am besten haftenden PVD-Techniken hin, die für maximale Langlebigkeit ausgelegt ist.

Die Kenntnis des Unterschieds zwischen der allgemeinen PVD-Kategorie und dem spezifischen IP-Verfahren ermöglicht es Ihnen, die tatsächliche Qualität einer Oberflächenveredelung besser einzuschätzen.

Zusammenfassungstabelle:

| Merkmal | Standard PVD | Ion Plating (IP) |

|---|---|---|

| Verfahren | Gasphasenabscheidung im Vakuum | Gasphasenabscheidung mit Ionisierung und elektrischem Feld |

| Haftung | Gut | Ausgezeichnet (Bindung auf atomarer Ebene) |

| Haltbarkeit | Hoch | Überlegen (höchste Verschleißfestigkeit) |

| Häufige Anwendung | Allgemeine moderne Beschichtungen | Hochwertige Uhren, Schmuck, Präzisionswerkzeuge |

| Kosten | Mittel | Höher (Premium-Technik) |

Benötigen Sie eine langlebige, hochleistungsfähige Beschichtung für Ihre Laborgeräte oder Komponenten?

Bei KINTEK sind wir auf fortschrittliche Beschichtungslösungen spezialisiert, einschließlich der Premium Ion Plating (IP) Technologie. Unsere Expertise stellt sicher, dass Ihre Laborgeräte und Verbrauchsmaterialien von überlegener Haftung, Verschleißfestigkeit und Langlebigkeit profitieren – entscheidend für die Aufrechterhaltung von Präzision und Zuverlässigkeit in anspruchsvollen Umgebungen.

Lassen Sie uns Ihnen helfen, den idealen Beschichtungsprozess für Ihre spezifische Anwendung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Leistung Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Deposition in der Umweltchemie? Wie Luftverschmutzung Ökosysteme schädigt

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Was bedeutet PVD-Sputtern? Ein Leitfaden zur Abscheidung von Hochleistungsdünnschichten

- Wie viele Arten von Gasphasenabscheidungsverfahren gibt es? PVD vs. CVD erklärt

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien