Grundsätzlich ist die physikalische Gasphasenabscheidung (PVD) ein sicherer Prozess, wenn sie mit modernen Geräten unter Einhaltung angemessener technischer Kontrollen und Mitarbeiterschulungen durchgeführt wird. Der Prozess selbst beinhaltet Hochenergiephysik innerhalb eines versiegelten Vakuums, aber die Gefahren sind gut verstanden und effektiv eingedämmt. Die Sicherheit von PVD ist kein Zufall, sondern ein beabsichtigtes Ergebnis eines robusten Systemdesigns und strenger Betriebsprotokolle.

Die Sicherheit von PVD ist der Physik nicht inhärent, sondern wird in das System konstruiert. Der Prozess birgt erhebliche Gefahren wie hohe Spannungen und extreme Temperaturen, diese werden jedoch innerhalb einer versiegelten Vakuumkammer eingeschlossen, was moderne PVD-Systeme für geschultes Personal außerordentlich sicher macht.

Dekonstruktion der Gefahren des PVD-Prozesses

Um die Sicherheit von PVD zu verstehen, müssen wir zunächst die potenziellen Gefahren identifizieren, die mit dem Prozess selbst verbunden sind. Diese werden durch das Gerätedesign fast vollständig vom Bediener isoliert.

Hochspannungs-Elektrosysteme

PVD-Methoden wie Sputtern und Elektronenstrahlverdampfung sind auf Hochspannung angewiesen, um Plasma zu erzeugen oder einen Elektronenstrahl anzuregen. Dies stellt eine erhebliche elektrische Gefahr dar.

Alle Hochspannungskomponenten befinden sich jedoch im Inneren der Maschine und sind stark abgeschirmt. Sicherheitsverriegelungen sind eine standardmäßige, kritische Funktion, die die Stromversorgung automatisch unterbricht, wenn Zugangsklappen geöffnet werden, wodurch eine Exposition des Bedieners verhindert wird.

Extreme Temperaturen und thermische Risiken

Die Technik der thermischen Verdampfung beinhaltet das Erhitzen von Quellmaterialien auf Temperaturen, die hoch genug sind, um eine Verdampfung zu bewirken. Dies erzeugt eine intensive thermische Umgebung innerhalb der Kammer.

Diese extremen Temperaturen sind auf die Vakuumkammer beschränkt. Die Kammerwände sind oft wassergekühlt und das System ist thermisch isoliert, wodurch die Außenseite des Geräts während des Betriebs sicher berührt werden kann.

Hochvakuumumgebungen

PVD-Prozesse werden in einer Hochvakuumumgebung durchgeführt. Dies birgt ein sehr geringes, aber nicht auszuschließendes physikalisches Risiko einer Implosion der Kammer, falls die strukturelle Integrität beeinträchtigt wird.

Moderne Vakuumkammern sind nach Normen konstruiert, die ihre Betriebsbelastung bei weitem übertreffen, was ein solches Ereignis außergewöhnlich selten macht. Eine praktischere Überlegung ist die Verwendung von Inertgasen wie Argon beim Sputtern, was bei einem größeren Leck in einem schlecht belüfteten Raum eine Erstickungsgefahr darstellen könnte.

Materialhandhabung

Die für die Abscheidung verwendeten Quellmaterialien und die Reinigung der Kammer nach dem Prozess sind die Hauptpunkte potenzieller Exposition. Einige Materialien können in Pulverform gefährlich sein.

Dieses Risiko wird durch Standardarbeitsanweisungen (SOPs) für den Materialumgang gemanagt, die die Verwendung persönlicher Schutzausrüstung (PSA) wie Handschuhe und Masken beim Laden von Materialien oder bei der Systemwartung umfassen.

Ist das fertige PVD-beschichtete Produkt sicher?

Sobald der PVD-Prozess abgeschlossen ist, ist das resultierende Produkt nicht nur sicher, sondern verbessert oft auch die Sicherheit und Langlebigkeit des ursprünglichen Teils.

Inerte und stabile Beschichtungen

PVD trägt eine extrem dünne, dichte und feste Materialschicht auf, wie z. B. ein Metall oder eine Keramik. Diese Beschichtungen sind vollständig mit dem Substrat verbunden und sind hochstabil und inert.

Da die Beschichtung physikalisch gebunden und chemisch stabil ist, laugt sie nicht aus, blättert nicht ab und gast nicht aus. Aus diesem Grund werden PVD-Beschichtungen häufig für medizinische Implantate und lebensmitteltaugliche Geräte verwendet.

Verbesserung der Produkthaltbarkeit und -sicherheit

Wie bei Luft- und Raumfahrtkomponenten erwähnt, verleihen PVD-Beschichtungen Haltbarkeit und Beständigkeit gegen Hitze und Korrosion. Ein Teil, das extremen Temperaturen und rauen Umgebungen besser standhält, ist von Natur aus ein sichereres, zuverlässigeres Teil.

Die Beschichtung wirkt als Schutzschild und verhindert den Abbau des darunter liegenden Materials, was wiederum mechanische Ausfälle verhindert.

Keine Restlösungsmittel oder Nebenprodukte

Im Gegensatz zu Nasschemieprozessen wie Galvanisierung oder Lackierung ist PVD ein trockener, physikalischer Prozess. Es gibt keine Lösungsmittel, die in der Beschichtung eingeschlossen werden können, und keine schädlichen chemischen Nebenprodukte, die auf der Oberfläche des Endprodukts verbleiben.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur PVD-Sicherheit hängt von Ihrer Rolle und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Technologieeinführung liegt: Bewerten Sie die eingebauten technischen Steuerungen des Systems, die Sicherheitsverriegelungen und die Einhaltung der industriellen Sicherheitsstandards durch den Hersteller.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Ihre Sicherheit hängt von der strikten Einhaltung der Standardarbeitsanweisungen (SOPs) ab, insbesondere bei Wartung, Materialbeladung und Kammerreinigung.

- Wenn Ihr Hauptaugenmerk auf dem Produktdesign liegt: Betrachten Sie PVD-Beschichtungen als eine Methode zur Verbesserung der Produktsicherheit und Haltbarkeit, da die endgültige beschichtete Oberfläche stabil, inert und frei von Prozesschemikalien ist.

Letztendlich ist die Sicherheit der physikalischen Gasphasenabscheidung ein Beweis für disziplinierte Ingenieurskunst und betriebliche Exzellenz.

Zusammenfassungstabelle:

| Sicherheitsaspekt | Wichtigste Erkenntnis |

|---|---|

| Prozessgefahren | Eingeschlossen in versiegelten, verriegelten Vakuumkammern. |

| Endprodukt | Beschichtungen sind inert, stabil und erhöhen die Haltbarkeit. |

| Betriebssicherheit | Hängt von technischen Steuerungen und geschulten Bedienerprotokollen ab. |

Stellen Sie sicher, dass Ihre PVD-Prozesse sicher und effizient sind mit KINTEK. Wir sind spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Systeme, die mit robusten Sicherheitsfunktionen ausgestattet sind. Unsere Lösungen helfen Laboren, zuverlässige, kontaminationsfreie Beschichtungen zu erzielen und gleichzeitig die höchsten Sicherheitsstandards einzuhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors mit vertrauenswürdiger, sicherer Technologie unterstützen können.

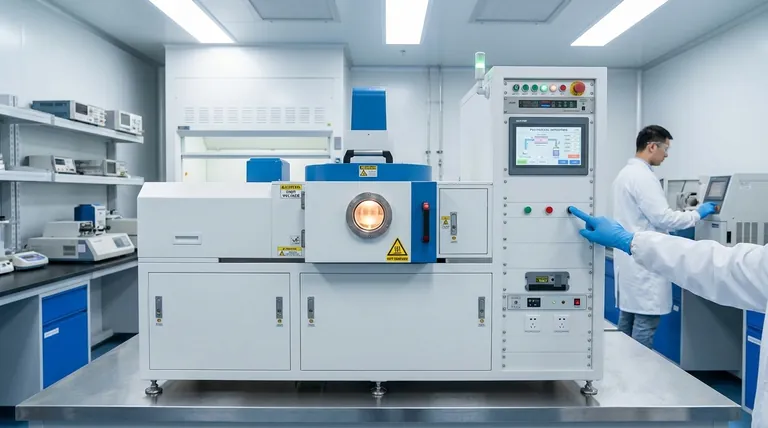

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung