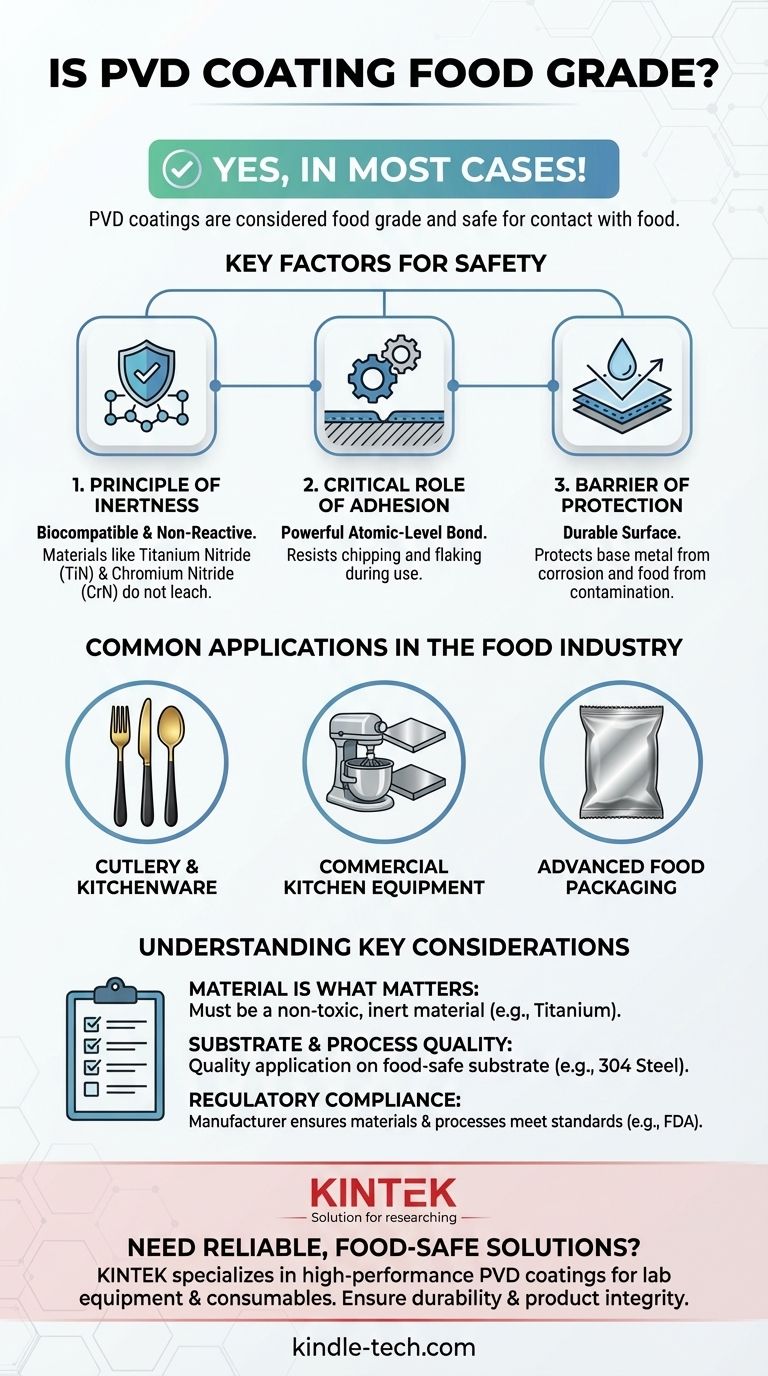

Ja, in den meisten Fällen gelten PVD-Beschichtungen als lebensmittelecht und sicher für den Kontakt mit Lebensmitteln. Die Sicherheit von Physical Vapor Deposition (PVD)-Beschichtungen beruht auf zwei Hauptfaktoren: Die verwendeten Materialien sind typischerweise chemisch und biologisch inert, und der Anwendungsprozess erzeugt eine extrem starke Verbindung mit dem darunterliegenden Material, wodurch verhindert wird, dass die Beschichtung abblättert.

Die Lebensmittelsicherheit eines PVD-beschichteten Produkts wird nicht allein durch den Prozess bestimmt, sondern durch die spezifische Kombination eines inerten Beschichtungsmaterials und einer hochwertigen Anwendung, die Haltbarkeit gewährleistet und jegliche Wechselwirkung mit den Lebensmitteln, die es berührt, verhindert.

Was macht eine PVD-Beschichtung lebensmittelecht?

Der „lebensmittelechte“ Status einer PVD-Beschichtung ist das Ergebnis ihrer grundlegenden physikalischen und chemischen Eigenschaften. Es ist nicht nur ein Etikett, sondern ein funktionales Ergebnis des Materials und des Prozesses.

Das Prinzip der Inertheit

Die meisten Materialien, die für PVD-Beschichtungen in lebensmittelbezogenen Anwendungen verwendet werden, wie Titannitrid (TiN) und Chromnitrid (CrN), sind biokompatibel und nicht reaktiv.

Das bedeutet, dass sie keine Chemikalien oder Metallionen in Lebensmittel abgeben, selbst wenn sie sauren Substanzen wie Zitronensaft oder Tomatensauce ausgesetzt sind. Sie sind chemisch und biologisch inert, sodass sie den Körper passieren, ohne absorbiert zu werden.

Die entscheidende Rolle der Haftung

Der PVD-Prozess bildet eine starke, atomare Verbindung zwischen der Beschichtung und dem Substrat (dem Basismaterial, wie Edelstahl).

Diese Verbindung ist außergewöhnlich stark, was bedeutet, dass die Beschichtung im normalen Gebrauch äußerst widerstandsfähig gegen Absplittern, Abblättern oder Abplatzen ist. Dies stellt sicher, dass sich keine Beschichtungspartikel mit Lebensmitteln vermischen.

Eine Schutzbarriere

Eine PVD-Beschichtung wirkt als dauerhafte Barriere. Sie schützt die Lebensmittel vor dem Basismetall und das Produkt selbst vor Korrosion oder Verschleiß.

Dies ist besonders wichtig für gewerbliche Küchengeräte, bei denen ständiger Gebrauch und Reinigung die Oberfläche sonst beschädigen könnten.

Gängige Anwendungen in der Lebensmittelindustrie

PVD-Beschichtungen sind keine Nischentechnologie; sie werden häufig in Anwendungen eingesetzt, bei denen ständiger Lebensmittelkontakt besteht und Sicherheit oberste Priorität hat.

Besteck und Küchenutensilien

PVD wird häufig verwendet, um Besteck dekorative und haltbare Oberflächen zu verleihen, die Farben wie Gold, Schwarz oder Kupfer annehmen. Diese Beschichtung ist wesentlich widerstandsfähiger als herkömmliche Beschichtungen und hält wiederholtem Waschen stand.

Gewerbliche Küchengeräte

Die außergewöhnliche Verschleißfestigkeit von PVD-Beschichtungen macht sie ideal für stark beanspruchte Teile in Lebensmittelverarbeitungsmaschinen und Großküchen. Diese Haltbarkeit gewährleistet eine lange Lebensdauer und eine konstant sichere Oberfläche.

Fortschrittliche Lebensmittelverpackungen

Viele moderne Lebensmittelverpackungen, wie die metallische Auskleidung in einer Chipstüte, verwenden einen PVD-ähnlichen Prozess namens Metallisierung. Diese dünne Aluminiumschicht bildet eine Barriere gegen Sauerstoff und Feuchtigkeit und hält Lebensmittel frisch, ohne direkten Kontakt zu haben.

Die wichtigsten Überlegungen verstehen

Obwohl PVD im Allgemeinen sicher ist, ist sein „lebensmittelechter“ Status bedingt. Die Sicherheit hängt ausschließlich von der Verwendung der richtigen Materialien und eines hochwertigen Prozesses ab.

Das Beschichtungsmaterial ist entscheidend

Die Sicherheit hängt vom spezifischen Material ab, das abgeschieden wird. Die Verwendung eines ungiftigen, inerten Materials wie Titan macht das Endprodukt sicher. Es liegt in der Verantwortung des Herstellers, ein Material auszuwählen und zu zertifizieren, das für den Lebensmittelkontakt zugelassen ist.

Substrat- und Prozessqualität

Eine schlecht aufgetragene Beschichtung könnte potenziell versagen und die Sicherheit beeinträchtigen. Das darunterliegende Material oder Substrat muss ebenfalls lebensmittelecht sein. Eine hochwertige PVD-Anwendung auf einem zertifizierten lebensmittelechten Material wie 304er Edelstahl ist der Goldstandard.

Einhaltung gesetzlicher Vorschriften

Damit ein Produkt kommerziell als „lebensmittelecht“ verkauft werden kann, muss der Hersteller sicherstellen, dass seine spezifischen Materialien und Prozesse den gesetzlichen Standards entsprechen, wie sie beispielsweise von der FDA in den Vereinigten Staaten festgelegt werden. Dies beinhaltet strenge Tests auf Auslaugung und Haltbarkeit.

So überprüfen Sie die Lebensmittelsicherheit für Ihre Anwendung

Die Auswahl oder Spezifikation eines PVD-beschichteten Produkts erfordert Aufmerksamkeit für den beabsichtigten Zweck und die Qualifikationen des Lieferanten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Lebensmittelprodukts liegt: Spezifizieren Sie inerte Beschichtungsmaterialien wie Titannitrid (TiN) oder Chromnitrid (CrN) und arbeiten Sie mit einem PVD-Lieferanten zusammen, der Dokumente zur Einhaltung gesetzlicher Vorschriften vorlegen kann.

- Wenn Ihr Hauptaugenmerk auf dem Kauf für zu Hause oder für ein Unternehmen liegt: Kaufen Sie bei seriösen Herstellern, die ausdrücklich angeben, dass ihre Produkte lebensmittelecht und für den kulinarischen Gebrauch bestimmt sind.

Letztendlich bietet die PVD-Technologie eine bewährte Methode zur Herstellung hochbeständiger, ungiftiger und sicherer Oberflächen für eine Vielzahl von lebensmittelbezogenen Anwendungen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Warum es für die Lebensmittelsicherheit wichtig ist |

|---|---|

| Materialinertheit | Beschichtungsmaterialien wie TiN und CrN sind nicht reaktiv und geben keine Chemikalien in Lebensmittel ab. |

| Starke Haftung | Der PVD-Prozess erzeugt eine dauerhafte Verbindung, die verhindert, dass die Beschichtung abplatzt oder abblättert. |

| Barriereschutz | Die Beschichtung schützt das Basismaterial vor Korrosion und die Lebensmittel vor dem Substrat. |

| Einhaltung gesetzlicher Vorschriften | Hochwertige Anwendungen erfüllen die FDA- und andere Lebensmittelsicherheitsstandards. |

Benötigen Sie eine zuverlässige, lebensmittelechte Beschichtungslösung für Ihr Labor oder Ihre Lebensmittelverarbeitungsanlagen?

Bei KINTEK sind wir auf Hochleistungs-PVD-Beschichtungen für Laborgeräte und Verbrauchsmaterialien spezialisiert. Unser Fachwissen stellt sicher, dass Ihre Produkte die höchsten Standards an Haltbarkeit und Lebensmittelsicherheit erfüllen. Lassen Sie uns Ihnen helfen, Ihre Investition zu schützen und die Produktintegrität zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie die Lösungen von KINTEK Ihrem Betrieb zugutekommen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge