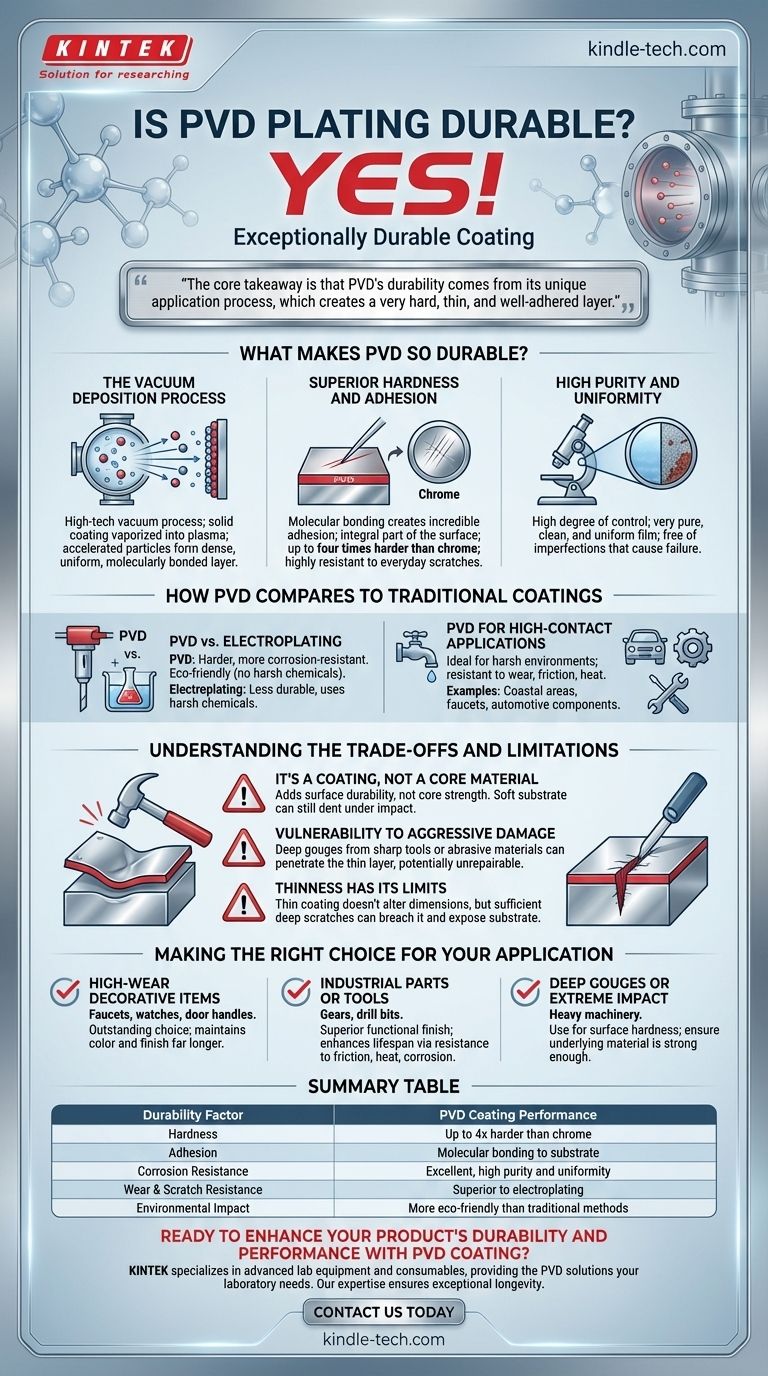

Ja, Physical Vapor Deposition (PVD) ist eine außergewöhnlich langlebige Beschichtung. Sie gilt weithin als eine der widerstandsfähigsten Oberflächenbehandlungen, die heute erhältlich sind, und wird durch einen Hightech-Vakuumabscheidungsprozess hergestellt, der die Beschichtung molekular mit dem Substrat verbindet. Dies führt zu einer Oberfläche, die deutlich härter und widerstandsfähiger gegen Kratzer, Korrosion und Verschleiß ist als die meisten herkömmlichen Beschichtungsmethoden.

Die Kernaussage ist, dass die Haltbarkeit von PVD aus ihrem einzigartigen Anwendungsprozess resultiert, der eine sehr harte, dünne und gut haftende Schicht erzeugt. Ihre letztendliche Wirksamkeit ist jedoch eine Partnerschaft zwischen der Härte der Beschichtung und der Festigkeit des darunterliegenden Materials.

Was macht PVD so langlebig?

Die außergewöhnliche Haltbarkeit von PVD ist kein Zufall; sie ist ein direktes Ergebnis des hochkontrollierten, wissenschaftlichen Prozesses, der zu ihrer Anwendung verwendet wird.

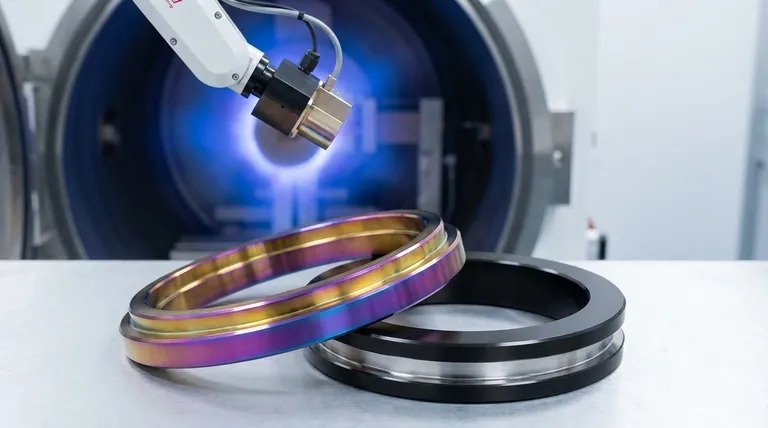

Der Vakuumabscheidungsprozess

PVD wird in einer Hochvakuumkammer aufgetragen. Das Basismaterial wird hineingelegt, und ein festes Beschichtungsmaterial wird zu einem Plasma aus Atomen oder Ionen verdampft. Ein elektrisches Feld beschleunigt dann diese Partikel, wodurch sie mit solcher Kraft auf das Basismaterial treffen, dass sie in die Oberfläche eindringen und eine dichte, gleichmäßige und stark gebundene Schicht bilden.

Überragende Härte und Haftung

Dieser molekulare Bindungsprozess erzeugt eine unglaubliche Haftung. Im Gegensatz zu Farbe oder Galvanisierung, die auf der Oberfläche aufliegen, wird PVD ein integraler Bestandteil davon. Die resultierende Beschichtung ist extrem hart – in einigen Fällen bis zu viermal härter als Chrom – was sie sehr widerstandsfähig gegen alltägliche Kratzer und Abnutzung macht.

Hohe Reinheit und Gleichmäßigkeit

Der PVD-Prozess bietet ein hohes Maß an Kontrolle über die Struktur der Beschichtung. Dies führt zu einem sehr reinen, sauberen und gleichmäßigen Film, der frei von den Unvollkommenheiten ist, die andere Beschichtungen im Laufe der Zeit zum Versagen oder Korrodieren bringen können.

Wie PVD im Vergleich zu herkömmlichen Beschichtungen abschneidet

PVD sticht im direkten Vergleich mit konventionelleren Veredelungsmethoden hervor und bietet erhebliche Vorteile in Bezug auf Leistung und Langlebigkeit.

PVD vs. Galvanisierung

PVD-Beschichtungen sind im Allgemeinen härter und korrosionsbeständiger als solche, die durch Galvanisierung aufgetragen werden. Der PVD-Prozess ist auch deutlich umweltfreundlicher, da er die in traditionellen elektrochemischen Prozessen verwendeten aggressiven Chemikalien vermeidet.

PVD für Anwendungen mit hohem Kontakt

Aufgrund ihrer Beständigkeit gegen Verschleiß, Reibung und Hitze ist PVD die ideale Wahl für Projekte, die rauen Umgebungen oder häufigem Kontakt ausgesetzt sind. Dazu gehören Küstengebiete, stark frequentierte Haushaltswaren wie Armaturen und funktionale Automobilkomponenten.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD unglaublich robust ist, ist keine Beschichtung unzerstörbar. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Es ist eine Beschichtung, kein Kernmaterial

PVD erhöht die Oberflächenhaltbarkeit, ändert aber nicht die Eigenschaften des darunterliegenden Substrats. Eine harte PVD-Beschichtung auf einem weichen Metall kann immer noch Dellen bekommen, wenn das Objekt einen erheblichen Aufprall erleidet. Das Basismaterial sorgt für die strukturelle Integrität.

Anfälligkeit für aggressive Beschädigungen

Obwohl sehr verschleißfest, kann die Beschichtung durch aggressive Angriffe beschädigt werden. Eine tiefe Kerbe durch ein scharfes Werkzeug oder abrasives Material kann die dünne Schicht durchdringen. In einigen Fällen kann diese Art von Beschädigung nicht reparierbar sein.

Dünnheit hat ihre Grenzen

Die Dünnheit einer PVD-Beschichtung ist einer ihrer Vorteile, da sie die Abmessungen eines Teils nicht verändert. Dies bedeutet jedoch auch, dass ein ausreichend tiefer Kratzer die Beschichtung durchbrechen und das darunterliegende Substrat freilegen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Oberfläche hängt ganz von den Anforderungen Ihres Projekts ab. PVD zeichnet sich in Szenarien aus, in denen die Oberflächenintegrität von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf hochverschleißfesten Dekorationsartikeln liegt (z. B. Armaturen, Uhren, Türgriffe): PVD ist eine hervorragende Wahl, die ihre Farbe und Oberfläche viel länger behält als herkömmliche Optionen.

- Wenn Ihr Hauptaugenmerk auf Industrieteilen oder Werkzeugen liegt: Die Beständigkeit der Beschichtung gegen Reibung, Hitze und Korrosion macht sie zu einer überlegenen Funktionsbeschichtung, die die Lebensdauer von Komponenten verlängert.

- Wenn Ihr Projekt anfällig für tiefe Kerben oder extreme Stöße ist: Verwenden Sie PVD wegen seiner Oberflächenhärte, stellen Sie aber sicher, dass das darunterliegende Material stark genug ist, um Verformungen zu widerstehen.

Letztendlich ist die Wahl von PVD eine Investition in eine Oberfläche, die für außergewöhnliche Langlebigkeit und Leistung entwickelt wurde.

Zusammenfassungstabelle:

| Haltbarkeitsfaktor | PVD-Beschichtungsleistung |

|---|---|

| Härte | Bis zu 4x härter als Chrom |

| Haftung | Molekulare Bindung an das Substrat |

| Korrosionsbeständigkeit | Ausgezeichnet, hohe Reinheit und Gleichmäßigkeit |

| Verschleiß- und Kratzfestigkeit | Überlegen gegenüber Galvanisierung |

| Umweltauswirkungen | Umweltfreundlicher als herkömmliche Methoden |

Bereit, die Haltbarkeit und Leistung Ihres Produkts mit PVD-Beschichtung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet die PVD-Lösungen, die Ihr Labor für überlegene Oberflächenveredelungen benötigt. Unsere Expertise stellt sicher, dass Ihre Komponenten eine außergewöhnliche Langlebigkeit und Beständigkeit gegen Verschleiß, Korrosion und Hitze erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Technologie Ihrer spezifischen Anwendung zugute kommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung