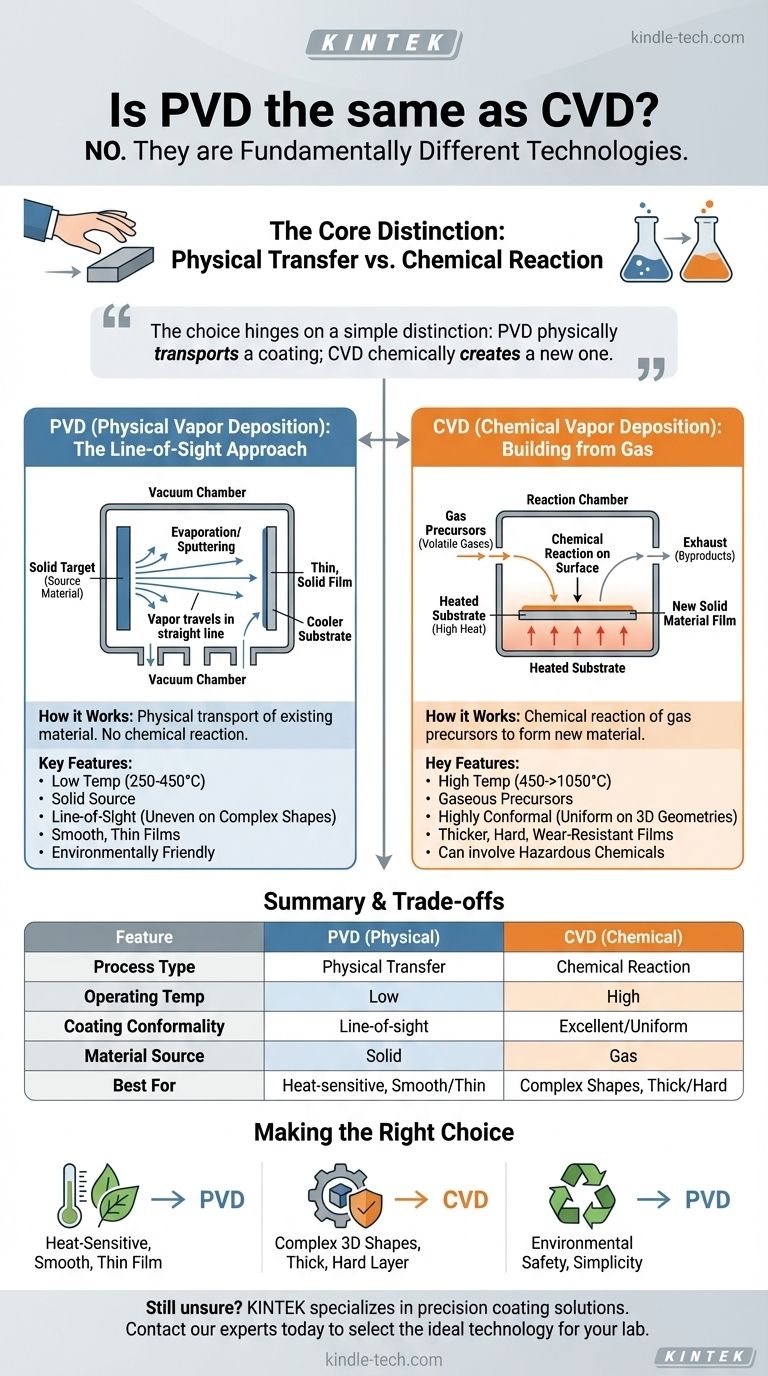

Obwohl oft zusammen besprochen, sind PVD und CVD grundlegend unterschiedliche Technologien. Nein, sie sind nicht dasselbe. Physical Vapor Deposition (PVD) ist ein physikalischer Prozess, der ein bestehendes Material von einer Quelle zu einem Substrat transportiert, vergleichbar mit dem Sprühlackieren auf atomarer Ebene. Chemical Vapor Deposition (CVD) hingegen ist ein chemischer Prozess, der gasförmige Vorläuferstoffe verwendet, um durch eine chemische Reaktion direkt auf der Oberfläche des Substrats ein völlig neues Material zu erzeugen.

Die Wahl zwischen PVD und CVD hängt von einer einfachen Unterscheidung ab: PVD transportiert ein Beschichtungsmaterial physikalisch auf eine Oberfläche, während CVD chemisch ein neues Beschichtungsmaterial direkt auf dieser Oberfläche erzeugt. Dieser Kernunterschied bestimmt die Prozesstemperatur, die Beschichtungseigenschaften und letztendlich das richtige Werkzeug für die jeweilige Aufgabe.

Der Kernunterschied: Ein physikalischer Transfer vs. eine chemische Reaktion

Um die richtige Methode zu wählen, müssen Sie zunächst verstehen, wie sich ihre grundlegenden Mechanismen unterscheiden. Einer bewegt Materie, der andere erzeugt sie.

Wie PVD funktioniert: Der Line-of-Sight-Ansatz

Bei PVD wird ein festes Ausgangsmaterial (das „Target“) in eine Vakuumkammer gebracht. Dieses Material wird dann durch physikalische Mittel verdampft, z. B. durch Erhitzen bis zur Verdampfung oder durch Beschuss mit Ionen (ein Prozess, der als Sputtern bezeichnet wird).

Dieser Dampf bewegt sich dann in einer geraden Linie – einem „Line-of-Sight“-Pfad – und kondensiert auf dem kühleren Substrat, wodurch ein dünner, fester Film entsteht. Es findet keine chemische Reaktion statt; der abgeschiedene Film ist dasselbe Material wie das Ausgangstarget.

Wie CVD funktioniert: Aufbau aus Gas

CVD beginnt mit der Einführung flüchtiger Vorläufergase in eine Reaktionskammer. Diese Gase sind nicht das endgültige Beschichtungsmaterial selbst, sondern enthalten die chemischen Elemente, die zu seiner Bildung erforderlich sind.

Das Substrat in der Kammer wird auf eine sehr hohe Temperatur erhitzt, die die Energie liefert, die erforderlich ist, um eine chemische Reaktion zwischen den Gasen auf der Oberfläche des Substrats auszulösen. Diese Reaktion bildet ein neues, festes Material, das als Film abgeschieden wird, und die übrig gebliebenen chemischen Nebenprodukte werden aus der Kammer abgeführt.

Wesentliche Unterschiede in Prozess und Ergebnis

Der grundlegende Unterschied zwischen einem physikalischen und einem chemischen Prozess führt zu sehr unterschiedlichen Betriebsparametern und Beschichtungseigenschaften.

Betriebstemperatur

PVD arbeitet bei relativ niedrigen Temperaturen, typischerweise zwischen 250 °C und 450 °C. Dies macht es für eine Vielzahl von Substraten geeignet, einschließlich einiger Kunststoffe und wärmebehandelter Stähle, die keine hohe Hitze vertragen.

CVD ist ein Hochtemperaturprozess, der im Allgemeinen 450 °C bis über 1050 °C erfordert. Diese extreme Hitze begrenzt seine Verwendung auf Materialien, die thermisch stabil sind und nicht schmelzen, sich verziehen oder ihre Eigenschaften verlieren.

Beschichtungsmaterialquelle

PVD verwendet ein festes Ausgangsmaterial, das physikalisch verdampft wird. Dies ermöglicht eine präzise Kontrolle über die Abscheidung von reinen Metallen, Legierungen und bestimmten keramischen Verbindungen.

CVD verwendet gasförmige Vorläufermaterialien. Dies ermöglicht die Herstellung einer sehr breiten Palette von Materialien, einschließlich einzigartiger Carbide, Nitride und Oxide, die mit PVD schwer abzuscheiden wären.

Beschichtungskonformität und -dicke

Da PVD ein Line-of-Sight-Verfahren ist, kann es schwierig sein, komplexe Formen mit Hinterschneidungen oder Innenflächen gleichmäßig zu beschichten. Die Beschichtung ist an den direkt der Quelle zugewandten Bereichen am dicksten.

CVD hingegen ist ein gasbasiertes Verfahren, bei dem die reaktiven Gase das Substrat umgeben. Dies führt zu einer hoch konformen Beschichtung, die selbst die kompliziertesten und komplexesten 3D-Geometrien gleichmäßig bedeckt. CVD-Verfahren können auch typischerweise dickere Filme als PVD aufbauen.

Filmeigenschaften und Glätte

PVD-Verfahren sind bekannt für die Herstellung außergewöhnlich glatter, dichter und dünner Filme. Die resultierenden Beschichtungen sind oft langlebig und besitzen hervorragende ästhetische oder funktionelle Eigenschaften.

CVD-Filme können dicker sein und werden für ihre extreme Härte und Verschleißfestigkeit geschätzt. Je nach Chemie können sie jedoch manchmal rauer sein als PVD-Beschichtungen.

Die Kompromisse verstehen

Keine der Technologien ist universell überlegen. Die richtige Wahl ist immer eine Frage des Abwägens der Anforderungen gegen die Prozessbeschränkungen.

PVD: Präzision bei niedrigerer Temperatur

Der Hauptvorteil von PVD ist seine niedrige Verarbeitungstemperatur, die die Integrität des Substratmaterials schützt.

PVD gilt auch als umweltfreundlicher, da es sich um einen physikalischen Prozess handelt, der im Vakuum abläuft und typischerweise keine toxischen Vorläufergase oder Nebenprodukte enthält, die bei CVD üblich sind. Die Haupteinschränkung ist seine Line-of-Sight-Natur, die seine Wirksamkeit bei komplexen Formen verringert.

CVD: Haltbarkeit und Vielseitigkeit zu einem Preis

Die Stärke von CVD ist seine Fähigkeit, hochkonforme, gleichmäßige und oft extrem harte Beschichtungen auf jeder Oberfläche zu erzeugen, die das Gas erreichen kann.

Der Kompromiss ist die extreme Hitze, die die Arten von Materialien, die beschichtet werden können, erheblich einschränkt. Darüber hinaus beinhaltet der Prozess oft gefährliche Chemikalien und erfordert eine sorgfältige Handhabung und Entsorgung von Nebenprodukten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Technologie erfordert die Abstimmung Ihres Hauptziels mit den Stärken des Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien oder der Erzielung eines sehr glatten, dünnen Films liegt: PVD ist aufgrund seiner niedrigeren Betriebstemperatur und des direkten Abscheidemechanismus fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer außergewöhnlich dicken, harten und gleichmäßigen Schicht auf komplexen 3D-Formen liegt: Der chemische, gasbasierte Prozess von CVD bietet eine überlegene Konformität und ist die bevorzugte Methode, vorausgesetzt, Ihr Substrat kann der Hitze standhalten.

- Wenn Ihr Hauptaugenmerk auf Umweltsicherheit oder Prozessvereinfachung liegt: PVD gilt im Allgemeinen als der umweltfreundlichere und betrieblich einfachere Prozess.

Das Verständnis dieser grundlegenden physikalisch-chemischen Unterscheidung ermöglicht es Ihnen, das präzise Werkzeug für Ihre technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physischer Transfer | Chemische Reaktion |

| Betriebstemperatur | 250°C - 450°C | 450°C - >1050°C |

| Beschichtungskonformität | Sichtlinie (ungleichmäßig bei komplexen Formen) | Exzellent (gleichmäßig bei 3D-Geometrien) |

| Materialquelle | Festes Target | Gasförmige Vorläufer |

| Am besten geeignet für | Hitzeempfindliche Substrate, glatte dünne Filme | Komplexe Formen, dicke harte Beschichtungen |

Sind Sie sich noch unsicher, ob PVD oder CVD für Ihre Anwendung das Richtige ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt Laboranforderungen mit präzisen Beschichtungslösungen. Unsere Experten können Ihnen helfen, die ideale Technologie zur Verbesserung von Haltbarkeit, Leistung und Effizienz für Ihre spezifischen Substrate und Anforderungen auszuwählen. Kontaktieren Sie uns noch heute für eine persönliche Beratung und entdecken Sie, wie unsere fortschrittlichen Beschichtungssysteme die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses