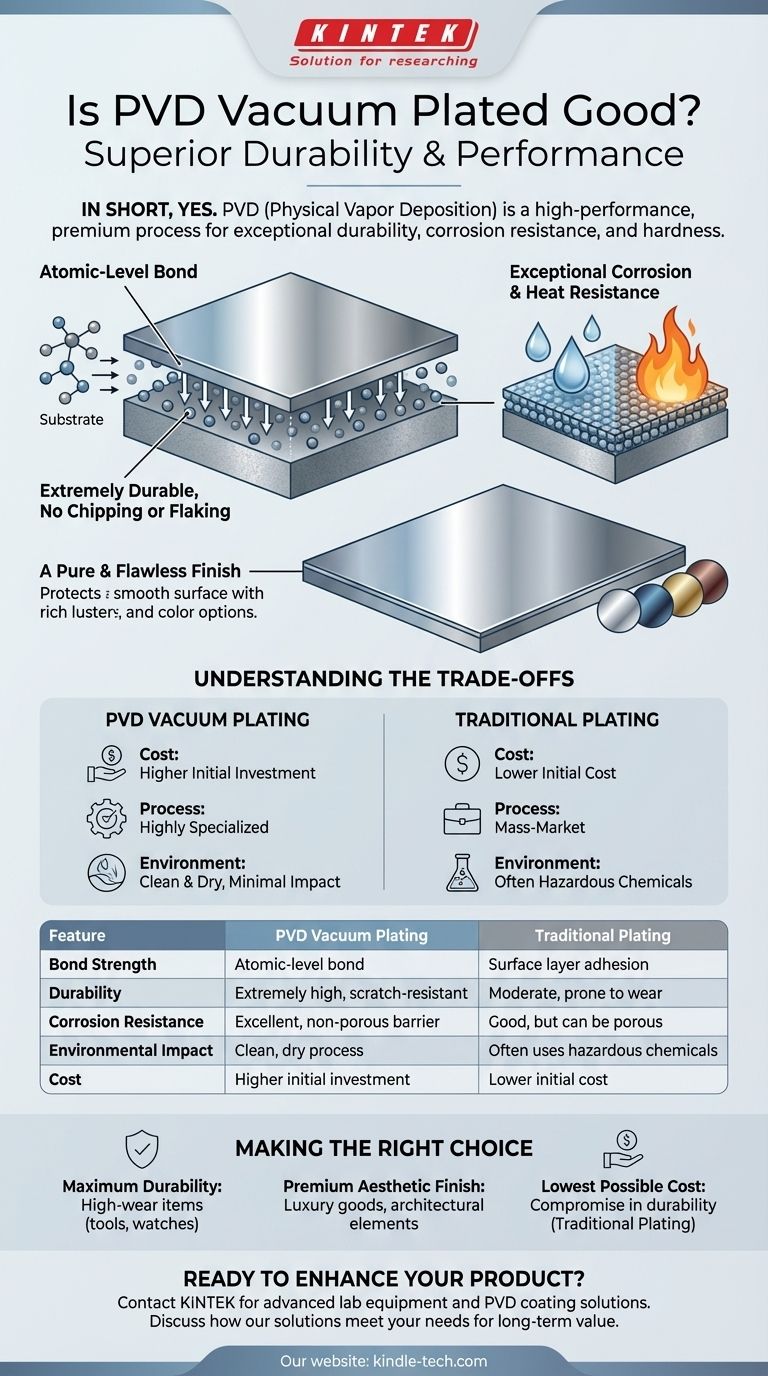

Kurz gesagt, ja. PVD (Physical Vapor Deposition, physikalische Gasphasenabscheidung) ist eine außergewöhnlich gute Beschichtungstechnologie, die weithin als ein Hochleistungs-, Premium-Verfahren angesehen wird. Sie erzeugt ein Finish, das wesentlich haltbarer, korrosionsbeständiger und härter ist als herkömmliche Beschichtungsverfahren. Dies liegt daran, dass PVD eine starke Bindung auf atomarer Ebene mit der Oberfläche des Basismaterials bildet, anstatt einfach nur eine Schicht aufzutragen.

Während viele Beschichtungsverfahren lediglich eine Oberflächenschicht auftragen, verändert PVD die Eigenschaften der Oberfläche selbst grundlegend. Es ist ein Prozess, bei dem Sie höhere Anfangskosten gegen eine weitaus überlegene Haltbarkeit, langfristige Leistung und Umweltsicherheit im Vergleich zu herkömmlichen Alternativen eintauschen.

Was macht PVD zu einer überlegenen Beschichtungstechnologie?

Die „Güte“ von PVD ergibt sich aus der Physik seines Auftragsprozesses. Durch die Abscheidung von Materialdampf in einer Hochvakuumbedingung entsteht eine gebundene Schicht mit einzigartigen Eigenschaften.

Eine Bindung auf atomarer Ebene für extreme Haltbarkeit

Im Gegensatz zur Galvanik, bei der eine Schicht auf ein Substrat aufgebracht wird, integriert PVD das Beschichtungsmaterial auf molekularer Ebene mit dem Substrat.

Dies erzeugt eine unglaublich starke Verbindung, die nicht zum Abplatzen oder Abblättern neigt. Die verwendeten Materialien, wie z. B. Titannitrid, sind von Natur aus hart, was zu einem Finish führt, das hochgradig kratz- und verschleißfest ist.

Außergewöhnliche Korrosions- und Hitzebeständigkeit

Die PVD-Beschichtung bildet eine dichte, nicht poröse Barriere, die das Basismaterial von der Umgebung abschirmt.

Dies bietet einen starken Schutz gegen Oxidation, Anlaufen und Korrosion. Darüber hinaus können diese Beschichtungen deutlich höhere Temperaturen aushalten als Farbe oder herkömmliche Beschichtungen.

Ein reines und makelloses Finish

Da der Prozess im Vakuum stattfindet, ist die Beschichtung extrem rein und frei von Verunreinigungen, die zu Unvollkommenheiten führen könnten.

Das Ergebnis ist eine glatte, feine Oberfläche mit einem satten metallischen Glanz, die mit anderen Methoden nur schwer zu erzielen ist. Dies ermöglicht auch eine große Auswahl an konsistenten und wiederholbaren Farboptionen.

Die Abwägungen verstehen

Keine Technologie ist für jede Anwendung perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie die Einschränkungen von PVD verstehen.

Die Kostenfrage

Der Hauptnachteil von PVD sind die Kosten. Der Prozess erfordert komplexe, spezialisierte Vakuumkammereinrichtungen und ist langsamer als Massenmarktverfahren wie die Galvanik.

Diese höheren Anfangsinvestitionen machen PVD besser geeignet für Produkte, bei denen Leistung und Langlebigkeit entscheidende Prioritäten sind, die die Kosten rechtfertigen.

Der Prozess ist hochspezialisiert

PVD ist kein einfaches Tauchverfahren. Es erfordert eine kontrollierte Umgebung, einschließlich eines zuverlässigen Kühlsystems und regelmäßiger Wartung der Maschinen.

Diese betriebliche Komplexität trägt sowohl zu den Kosten als auch zur hohen Qualität des Endprodukts bei. Es ist eine Hightech-Lösung für Anwendungen, die Hightech-Ergebnisse erfordern.

Eine umweltbewusste Wahl

Ein wesentlicher Vorteil von PVD ist seine minimale Umweltbelastung. Im Gegensatz zur Galvanik, die oft gefährliche Chemikalien verwendet und giftige Abfälle erzeugt, ist PVD ein sauberes, trockenes Vakuumverfahren.

Dies macht es zur verantwortungsvollen Wahl für Hersteller und Verbraucher, die sich auf Nachhaltigkeit konzentrieren.

Die richtige Wahl für Ihr Ziel treffen

PVD ist eine überlegene Technologie, aber ihre Eignung hängt vollständig von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Langlebigkeit liegt: PVD ist die definitive Wahl für stark beanspruchte Gegenstände wie Werkzeuge, Uhren, medizinische Geräte oder hochwertige Beschläge.

- Wenn Ihr Hauptaugenmerk auf einem erstklassigen ästhetischen Finish liegt: PVD bietet eine makellose, langlebige dekorative Oberfläche, die ihre Kosten für Luxusgüter und architektonische Elemente rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Kosten liegt: Herkömmliche Galvanik oder Lackierung können wirtschaftlicher sein, aber Sie müssen erhebliche Kompromisse bei der Haltbarkeit und Verschleißfestigkeit eingehen.

Letztendlich ist die Wahl von PVD eine Investition in unübertroffene Leistung und ein Finish, das auf Langlebigkeit ausgelegt ist.

Zusammenfassungstabelle:

| Merkmal | PVD-Vakuumplattierung | Traditionelle Beschichtung |

|---|---|---|

| Bindungsstärke | Bindung auf atomarer Ebene | Haftung der Oberflächenschicht |

| Haltbarkeit | Extrem hoch, kratzfest | Mittelmäßig, anfällig für Abnutzung |

| Korrosionsbeständigkeit | Ausgezeichnet, nicht poröse Barriere | Gut, kann aber porös sein |

| Umweltauswirkungen | Sauberes, trockenes Verfahren | Verwendet oft gefährliche Chemikalien |

| Kosten | Höhere Anfangsinvestition | Niedrigere Anfangskosten |

Bereit, die Haltbarkeit und das Finish Ihres Produkts mit PVD-Technologie zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Beschichtungslösungen, die auf Labor- und Industrieanwendungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie eine Beschichtung erhalten, die auf Langlebigkeit ausgelegt ist und überlegene Verschleißfestigkeit sowie ein makelloses Erscheinungsbild bietet. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Lösungen Ihre spezifischen Anforderungen erfüllen und langfristigen Wert für Ihre Projekte liefern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen