Im Kern besteht ein Drehrohr-Ofen aus zwei Hauptmaterialien: einem starken äußeren Stahlmantel und einer hochbelastbaren inneren feuerfesten Auskleidung. Diese zweischichtige Konstruktion ist grundlegend für seine Funktion, da sie es dem Ofen ermöglicht, seine strukturelle Integrität zu bewahren und gleichzeitig den extremen internen Bedingungen standzuhalten, die für die industrielle thermische Verarbeitung erforderlich sind.

Die Materialauswahl für einen Drehrohrofen ist keine einzelne Entscheidung, sondern eine strategische Balance. Der äußere Stahlzylinder sorgt für die Struktur, während die innere feuerfeste Auskleidung – entweder Gießmaterial oder Stein – speziell ausgewählt wird, um diese Struktur vor der intensiven Hitze und dem Abrieb des Prozessmaterials zu schützen.

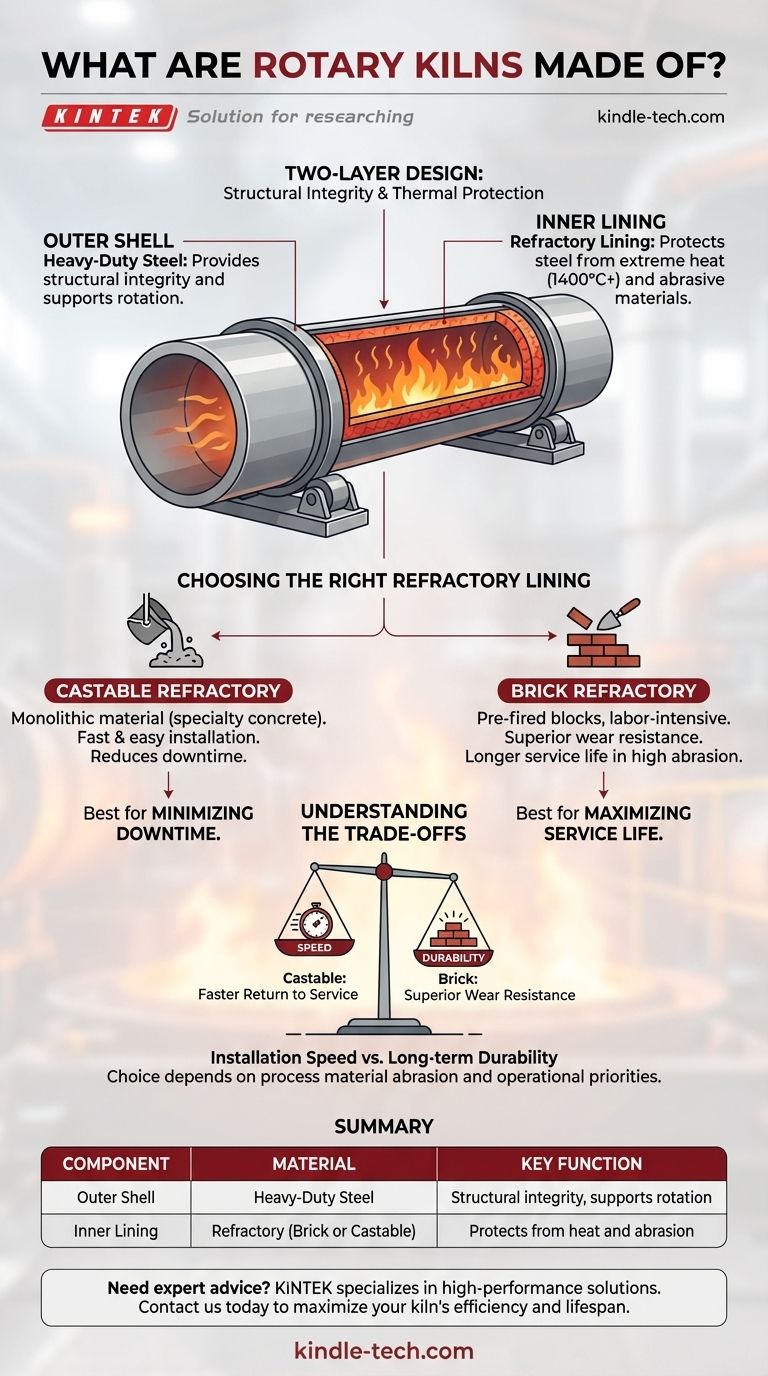

Die grundlegende zweischichtige Konstruktion

Die Konstruktion eines Drehrohrofens ist eine direkte Reaktion auf seine betrieblichen Anforderungen: Materialien bei extrem hohen Temperaturen aufzunehmen und zu verarbeiten, während er sich kontinuierlich dreht. Dies wird durch ein robustes Zweikomponentensystem erreicht.

Der Außenmantel: Konstruktionsstahl

Der Hauptkörper des Ofens ist ein großes zylindrisches Rohr aus hochbelastbarem Stahl. Dieser Mantel sorgt für die notwendige strukturelle Steifigkeit, um sich über Stützrollen zu spannen und seine Form während der Rotation beizubehalten.

Der Stahl wird wegen seiner Festigkeit und Haltbarkeit ausgewählt und bildet das Rückgrat der gesamten Anlage. Es ist dieser Stahlzylinder, der leicht geneigt und von einem Motor gedreht wird, wodurch das Material langsam von einem Ende zum anderen transportiert wird.

Die innere Auskleidung: Schutzende Feuerfestmaterialien

Der Stahlmantel darf nicht direkt dem Prozess ausgesetzt werden. Die intensive Hitze von Brennstoffen wie Kohlenstaub und die abrasive Natur von Materialien wie Zementklinker würden ihn schnell zerstören.

Um dies zu lösen, wird die Innenseite des Stahlmantels mit einer feuerfesten Auskleidung beschichtet. Diese Schicht wirkt als thermischer und physischer Schutzschild und schützt den Stahl vor Temperaturen, die 1400 °C (2550 °F) überschreiten können, sowie vor dem ständigen Verschleiß durch das rotierende Gut.

Die Wahl der richtigen feuerfesten Auskleidung

Die Wahl des feuerfesten Materials ist eine der kritischsten Entscheidungen bei der Ofenkonstruktion und -wartung, da sie die Leistung und die Betriebsdauer direkt beeinflusst. Die beiden Hauptoptionen sind Gießmaterial und Stein.

Feuerfeste Gießmassen

Feuerfeste Gießmassen sind monolithische Materialien, ähnlich einem hochleistungsfähigen Spezialbeton. Sie werden gemischt und dann in den Ofenmantel gegossen oder gespritzt, wo sie aushärten und eine solide, nahtlose Auskleidung bilden.

Ihr Hauptvorteil liegt in der Geschwindigkeit und Einfachheit der Installation, was Ausfallzeiten während Wartungs- oder Reparaturzyklen erheblich reduzieren kann.

Feuerfeste Steine

Feuerfeste Steine bestehen aus vorgebrannten, hochdichten Blöcken, die von erfahrenen Maurern einzeln installiert werden, um eine dicht schließende Auskleidung zu schaffen. Diese Methode ist arbeitsintensiver und zeitaufwändiger als die Verwendung von Gießmassen.

Feuerfeste Steine bieten jedoch im Allgemeinen eine überlegene Verschleißfestigkeit und sind daher die bevorzugte Wahl für Zonen, die hoher Abrasion durch das Prozessmaterial ausgesetzt sind.

Die Abwägungen verstehen

Obwohl beide Auskleidungsarten bei ähnlichen chemischen Zusammensetzungen vergleichbare Preise aufweisen, liegt der wahre Unterschied in ihren Leistungseigenschaften und dem erforderlichen Arbeitsaufwand für die Installation.

Installationsgeschwindigkeit vs. Haltbarkeit

Der zentrale Kompromiss liegt zwischen Installationsgeschwindigkeit und langfristiger Haltbarkeit. Gießmassen-Auskleidungen können einen Ofen schneller wieder in Betrieb nehmen, was ein entscheidender Faktor zur Minimierung von Produktionsausfällen ist.

Stein-Auskleidungen benötigen zwar länger für die Installation, bieten aber oft eine längere Lebensdauer bei stark abrasiven Anwendungen, was zu weniger Stillständen für eine Neuauskleidung während der Lebensdauer des Ofens führt.

Der Einfluss des Prozessmaterials

Das Material, das im Ofen verarbeitet wird, ist ein entscheidender Faktor. Bei extrem abrasiven Materialien wie Eisenerzpellets oder bestimmten Arten von Zementklinker ist die überlegene mechanische Festigkeit von feuerfesten Steinen oft unerlässlich.

Für weniger abrasive Prozesse oder in Bereichen des Ofens mit geringerem Verschleiß kann feuerfeste Gießmasse eine mehr als ausreichende und kostengünstige Lösung sein. Die Wahl besteht darin, die Eigenschaften der Auskleidung an die spezifischen Anforderungen des Prozesses anzupassen.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Materialauswahl hängt vollständig von Ihren betrieblichen Prioritäten und der spezifischen Art Ihres thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ausfallzeiten während der Installation liegt: Feuerfeste Gießmassen sind aufgrund ihrer schnelleren, monolithischen Anwendung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer bei stark abrasiven Materialien liegt: Feuerfeste Steine bieten den besten Widerstand gegen mechanischen Verschleiß und halten unter rauen Bedingungen oft länger.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen strukturellen Integrität liegt: Dies ist nicht verhandelbar und hängt von einem korrekt konstruierten Stahlmantel ab, der für die spezifischen Rotationsspannungen und die Last Ihres Betriebs ausgelegt ist.

Letztendlich ist das Verständnis des Zusammenspiels zwischen dem Stahlmantel und der feuerfesten Auskleidung der Schlüssel zur Gewährleistung der Zuverlässigkeit und Effizienz eines Drehrohrofens.

Zusammenfassungstabelle:

| Komponente | Material | Hauptfunktion |

|---|---|---|

| Außenmantel | Hochbelastbarer Stahl | Gewährleistet strukturelle Integrität und trägt die Rotation |

| Innere Auskleidung | Feuerfestmaterial (Stein oder Gießmasse) | Schützt den Stahl vor extremer Hitze und abrasiven Materialien |

Benötigen Sie eine fachkundige Beratung bei der Auswahl der richtigen Materialien für Ihren Drehrohrofen? KINTEK ist spezialisiert auf hochleistungsfähige Laborgeräte und industrielle thermische Prozesslösungen. Unser Team hilft Ihnen bei der Auswahl der optimalen feuerfesten Auskleidung und der strukturellen Komponenten, um die Effizienz und Lebensdauer Ihres Ofens zu maximieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall