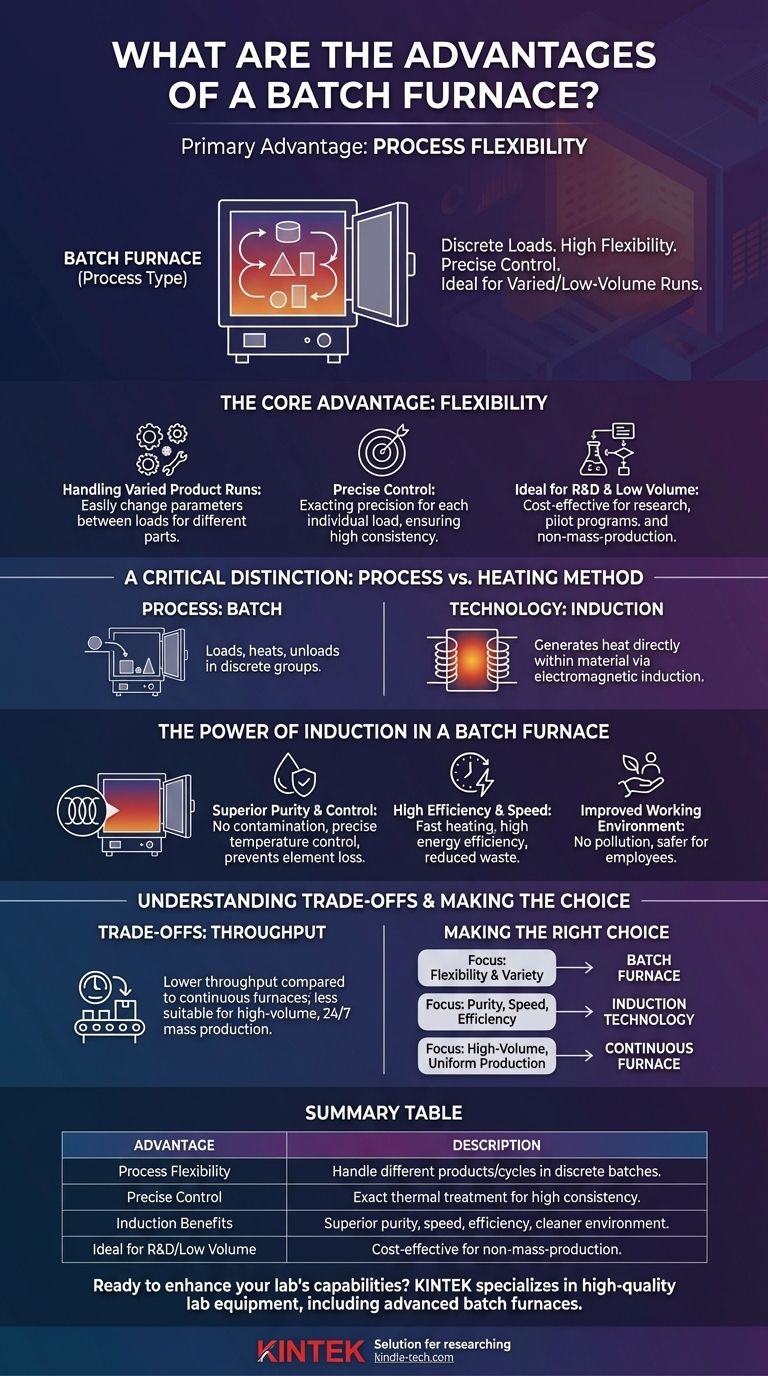

Kurz gesagt, der Hauptvorteil eines Chargenofens ist seine Prozessflexibilität. Im Gegensatz zu einem Durchlaufofen, der einen konstanten Strom identischer Materialien verarbeitet, ist ein Chargenofen dafür konzipiert, jeweils eine einzelne, diskrete Ladung zu erhitzen. Dies ermöglicht die Verarbeitung unterschiedlicher Produkte, die Verwendung verschiedener Heizzyklen und die Aufrechterhaltung einer präzisen Kontrolle über die Behandlung jeder einzelnen Charge.

Die Kernentscheidung betrifft nicht nur den Ofen, sondern den Prozess. Ein Chargenofen zeichnet sich durch die Bereitstellung von Flexibilität für unterschiedliche oder geringere Produktionsvolumina aus. In Kombination mit einer modernen Heizmethode wie Induktion liefert er zudem außergewöhnliche Reinheit, Geschwindigkeit und Energieeffizienz.

Der Kernvorteil der Chargenverarbeitung: Flexibilität

Das bestimmende Merkmal eines Chargenofens ist seine Fähigkeit, Materialien einzeln als „Charge“ oder „Ladung“ zu behandeln. Dieses Betriebsmodell ist die Quelle seiner Hauptvorteile.

Handhabung unterschiedlicher Produktläufe

Da jede Charge ein separates Ereignis ist, können die Parameter zwischen den Ladungen problemlos geändert werden. Dies ist ideal für Lohnfertiger oder Fertigungsumgebungen, die viele verschiedene Teile mit einzigartigen Heizungsanforderungen herstellen.

Präzise Kontrolle über einzelne Ladungen

Jede Charge kann mit höchster Präzision verfolgt und gesteuert werden. Die gesamte Ladung wird demselben thermischen Zyklus unterzogen, was eine hohe Konsistenz und Qualität für diese spezielle Materialgruppe gewährleistet.

Ideal für geringe Volumina und F&E

Chargenöfen eignen sich perfekt für Forschung und Entwicklung, Pilotprogramme oder jede Produktionssituation, die keinen massiven, kontinuierlichen Ausstoß erfordert. Ihre geringere Stellfläche und ihr Betriebsmodell machen sie zu einer kostengünstigen Wahl für Nicht-Massenproduktionsanforderungen.

Ein entscheidender Unterschied: Prozess vs. Heizmethode

Um die Vorteile von Öfen vollständig zu verstehen, ist es entscheidend, den Prozesstyp (Charge) von der Heizmethode (wie die Wärme erzeugt wird) zu trennen. Benutzer vermischen diese oft, aber sie sind unabhängige Entscheidungen.

Was definiert einen Chargenofen?

Ein Chargenofen wird durch seinen Prozess definiert: Materialien werden in diskreten Gruppen geladen, erhitzt und entladen. Die Erwärmung selbst kann durch Gasverbrennung, elektrischen Widerstand oder Induktion erfolgen.

Was definiert einen Induktionsofen?

Ein Induktionsofen wird durch seine Heiztechnologie definiert. Er nutzt elektromagnetische Induktion, um die Wärme direkt im Material selbst zu erzeugen. Er benötigt keine externe Flamme oder Heizelemente.

Warum sie oft zusammen verwendet werden

Moderne Chargenöfen verwenden häufig Induktionserwärmung, da sich die beiden Konzepte sehr gut ergänzen. Die Flexibilität der Chargenverarbeitung kombiniert mit der Präzision und Sauberkeit der Induktionserwärmung ergibt ein leistungsstarkes und effizientes System.

Die Vorteile der Induktionserwärmung im Chargenofen

Wenn ein Chargenofen mit Induktionstechnologie ausgestattet ist, erhält er eine Reihe leistungsstarker Vorteile, die für die moderne Fertigung von entscheidender Bedeutung sind.

Überlegene Reinheit und Kontrolle

Induktion ist ein sauberer Prozess. Ohne Lichtbogen oder Verbrennung besteht keine Gefahr der Kontamination des Materials durch Nebenprodukte. Dies ermöglicht eine extrem präzise Temperaturkontrolle und verhindert den Verlust wertvoller und empfindlicher Legierungselemente während des Schmelzens.

Hohe Effizienz und Geschwindigkeit

Die Wärme wird direkt im Einsatzmaterial erzeugt, nicht in der umgebenden Kammer. Dies führt zu sehr schnellen Aufheizgeschwindigkeiten und hoher Energieeffizienz, da weniger Energie für das Aufheizen des Ofens selbst verschwendet wird. Diese direkte Erwärmung gewährleistet auch einen geringen Temperaturunterschied zwischen dem Kern und der Oberfläche des Materials.

Verbesserte Arbeitsumgebung

Induktionsöfen erzeugen keine Umweltverschmutzung oder Verbrennungsgase, was zu einer sichereren und saubereren Umgebung für die Mitarbeiter führt. Sie sind mit Rundum-Schutzfunktionen wie Überhitzungs- und Kurzschlussschutz ausgestattet, was die Mitarbeitersicherheit weiter erhöht.

Die Abwägungen verstehen

Keine einzelne Lösung ist für jede Anwendung perfekt. Objektivität erfordert die Anerkennung der Grenzen dieses Ansatzes.

Die Einschränkung der Chargenverarbeitung: Durchsatz

Der primäre Kompromiss bei einem Chargenprozess ist der geringere Durchsatz im Vergleich zu einem Durchlaufofen. Die Zeit für das Laden, Entladen und den Wechsel zwischen den Chargen macht ihn weniger geeignet für die hochvolumige 24/7-Massenproduktion eines einzigen Produkts.

Das Produktionsvolumen

Wenn Ihr Ziel die Herstellung eines massiven, gleichmäßigen Stroms eines einzigen Materials ist, ist ein Durchlaufofen fast immer die effizientere und kostengünstigere Lösung. Chargenöfen sind nicht für diesen Maßstab konzipiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres primären betrieblichen Treibers.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Produktvielfalt liegt: Ein Chargenofen ist das ideale Prozessmodell für Ihre Anforderungen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit, Geschwindigkeit und Energieeffizienz liegt: Induktion ist die überlegene Heiztechnologie, die Sie für Ihren Ofen spezifizieren sollten.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatz- und gleichmäßiger Produktion liegt: Ein Durchlaufofen ist wahrscheinlich die passendere Wahl als ein Chargenmodell.

Letztendlich ermöglicht Ihnen das Verständnis der unterschiedlichen Rollen von Prozess und Technologie die Auswahl eines Systems, das genau Ihren Fertigungszielen entspricht.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Prozessflexibilität | Verarbeitung unterschiedlicher Produkte und Heizzyklen in diskreten Chargen, ideal für wechselnde Produktionsläufe. |

| Präzise Kontrolle | Jede Charge erhält eine exakte thermische Behandlung, was hohe Konsistenz und Qualität gewährleistet. |

| Vorteile der Induktionserwärmung | In Kombination mit Induktion bietet er überlegene Reinheit, Geschwindigkeit, Energieeffizienz und eine sauberere Arbeitsumgebung. |

| Ideal für F&E/geringe Volumina | Kostengünstige Lösung für Forschung, Pilotprogramme und Nicht-Massenproduktionsanforderungen. |

Bereit, die Fähigkeiten Ihres Labors mit einem flexiblen und effizienten Chargenofen zu erweitern?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte spezialisiert, einschließlich fortschrittlicher Chargenöfen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie die Flexibilität der Chargenverarbeitung für unterschiedliche Produktläufe oder die überlegene Leistung der Induktionserwärmung für Reinheit und Effizienz benötigen, unsere Lösungen sind darauf ausgelegt, die einzigartigen Herausforderungen Ihres Labors zu meistern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Chargenofen Ihre Prozesse optimieren und präzise, zuverlässige Ergebnisse für Ihre Forschungs- oder Produktionsziele liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung