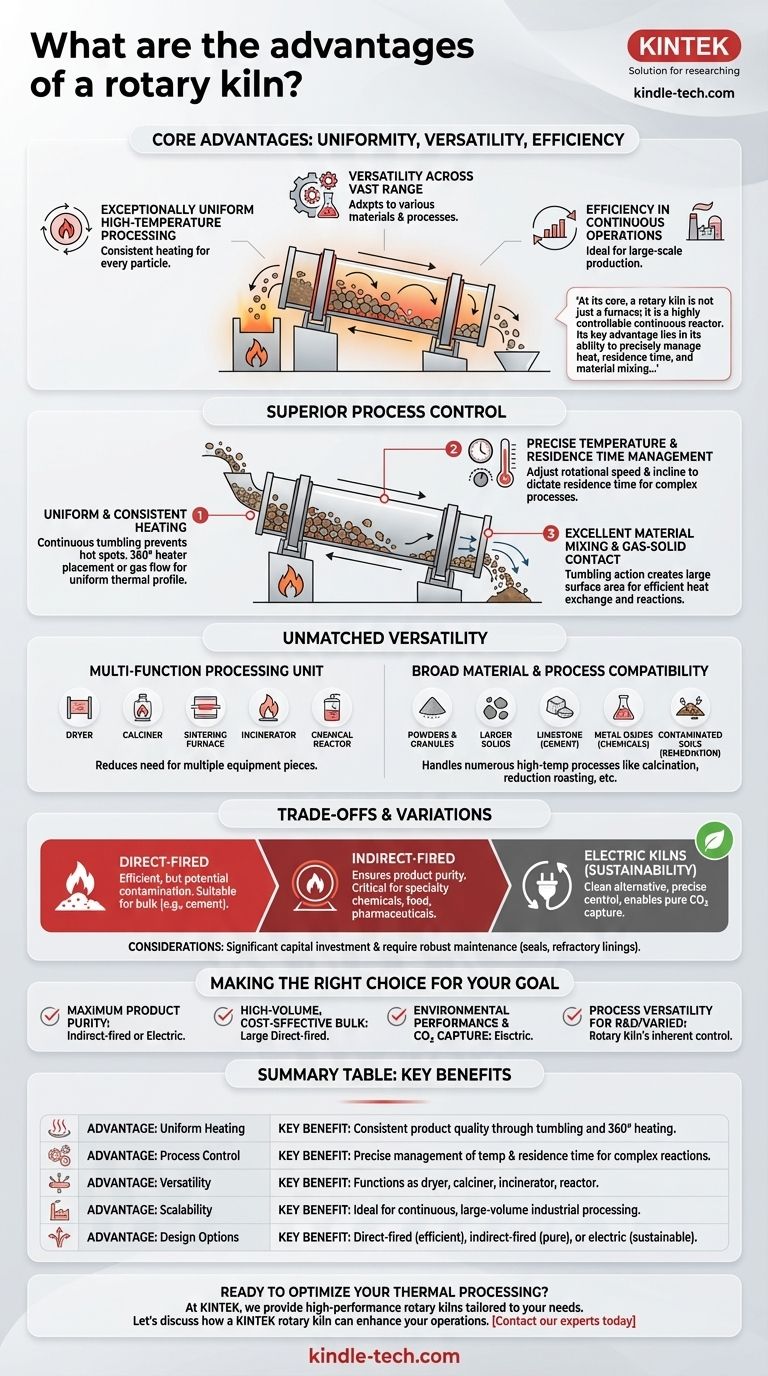

Kurz gesagt, die Hauptvorteile eines Drehrohrofens sind seine Fähigkeit, eine außergewöhnlich gleichmäßige Hochtemperaturverarbeitung zu erreichen, seine Vielseitigkeit für eine Vielzahl von Materialien und chemischen Prozessen sowie seine Effizienz bei kontinuierlichen, großtechnischen Operationen. Sein einzigartiges rotierendes Design stellt sicher, dass jedes Partikel des Materials gleichmäßig erhitzt wird, was ihn zu einem unverzichtbaren Werkzeug für Industrien von der Zementherstellung bis zur Mineralverarbeitung macht.

Im Kern ist ein Drehrohrofen nicht nur ein Ofen; er ist ein hochgradig steuerbarer kontinuierlicher Reaktor. Sein Hauptvorteil liegt in seiner Fähigkeit, Wärme, Verweilzeit und Materialmischung präzise zu steuern, wodurch eine gleichbleibende Produktqualität im industriellen Maßstab gewährleistet wird.

Wie ein Drehrohrofen eine überlegene Prozesskontrolle erreicht

Die entscheidenden Vorteile eines Drehrohrofens ergeben sich direkt aus seinem grundlegenden Design – einem langen, rotierenden Zylinder, der leicht geneigt ist. Dieses einfache mechanische Konzept ermöglicht ein unübertroffenes Maß an Kontrolle über die thermische Prozessumgebung.

Gleichmäßige und konsistente Erwärmung

Die langsame Rotation des Ofenzylinders wälzt das feste Material darin kontinuierlich um. Diese Aktion stellt sicher, dass jedes Partikel der Wärmequelle ausgesetzt ist, wodurch Hot Spots verhindert und ein homogenes Endprodukt garantiert wird.

Viele Designs verfügen über eine 360°-Heizungsplatzierung oder sorgfältig gesteuerte Gasströmung, wodurch ein gleichmäßiges thermisches Profil entlang der Ofenlänge entsteht. Dies ermöglicht eine präzise, gestufte Erwärmung, während das Material hindurchläuft.

Präzise Temperatur- und Verweilzeitmanagement

Bediener können genau bestimmen, wie lange das Material im Ofen verbleibt – seine Verweilzeit – indem sie die Rotationsgeschwindigkeit und den Neigungswinkel des Ofens anpassen.

Diese Kontrolle ermöglicht komplexe Prozesse, bei denen Materialien für bestimmte Zeiträume bei unterschiedlichen Temperaturen gehalten werden müssen, um die gewünschten chemischen Reaktionen oder physikalischen Veränderungen zu erreichen.

Ausgezeichnete Materialmischung und Gas-Feststoff-Kontakt

Die Taumelbewegung sorgt nicht nur für eine gleichmäßige Erwärmung; sie mischt auch das Materialbett gründlich. Dies ist entscheidend für Prozesse, die Reaktionen mit spezifischen Gasen erfordern.

Wenn die Feststoffe kaskadieren, erzeugen sie eine große Oberfläche, die einen hocheffizienten Wärmeaustausch und eine Reaktion mit den durch den Ofen strömenden Prozessgasen ermöglicht.

Die unübertroffene Vielseitigkeit von Drehrohröfen

Ein Drehrohrofen ist kein Einzelzweckwerkzeug, sondern eine Plattform für eine Vielzahl thermischer Behandlungsfunktionen. Diese Anpassungsfähigkeit macht ihn zu einem Eckpfeiler vieler Schwerindustrien.

Eine Multifunktions-Verarbeitungseinheit

Dasselbe Gerät kann als Trockner, Kalzinierofen, Sinterofen, Verbrennungsofen und chemischer Reaktor fungieren. Diese Vielseitigkeit reduziert den Bedarf an mehreren, separaten Prozessapparaten.

Breite Material- und Prozesskompatibilität

Drehrohröfen werden zur Verarbeitung von allem verwendet, von Pulvern und Granulaten bis hin zu größeren Feststoffen. Dazu gehören Rohmaterialien wie Kalkstein für Zement, Metalloxide für die chemische Produktion und kontaminierte Böden zur Sanierung.

Sie bewältigen zahlreiche Hochtemperaturprozesse, einschließlich Kalzinierung, Reduktionsröstung, thermische Desorption und organische Verbrennung.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, ist ein Drehrohrofen keine Universallösung. Das Verständnis seiner Variationen und inhärenten Komplexitäten ist der Schlüssel zu seiner effektiven Nutzung.

Direkt beheizte vs. indirekt beheizte Designs

In einem direkt beheizten Ofen kommen die Verbrennungsflammen und heißen Gase in direkten Kontakt mit dem Material. Dies ist hocheffizient, kann aber Verunreinigungen einführen, wodurch es für Schüttgüter wie Zement geeignet ist, bei denen die Reinheit nicht das Hauptanliegen ist.

Ein indirekt beheizter Ofen erwärmt die Außenseite der rotierenden Schale, wodurch die Wärmequelle vom Prozessmaterial getrennt bleibt. Dies gewährleistet die Produktreinheit, was für Spezialchemikalien, Lebensmittel oder Pharmazeutika entscheidend ist.

Der Aufstieg von Elektroöfen für Nachhaltigkeit

Moderne elektrische Drehrohröfen bieten eine saubere Alternative zu herkömmlichen, mit fossilen Brennstoffen befeuerten Anlagen. Sie eliminieren Emissionen am Einsatzort und bieten eine extrem präzise Temperaturregelung.

Entscheidend ist, dass sie die Abscheidung von reinem CO2 ermöglichen, das aus dem Prozessmaterial selbst freigesetzt wird (z. B. aus der Kalkstein-Kalzinierung), welches dann verkauft oder sequestriert werden kann.

Überlegungen zu Kapital und Wartung

Drehrohröfen sind große, robuste Industriemaschinen. Sie stellen eine erhebliche Kapitalinvestition dar und erfordern ein robustes, vorbeugendes Wartungsprogramm, um Zuverlässigkeit und den Umgang mit Betriebsverschleiß an Komponenten wie Dichtungen und Feuerfestauskleidungen zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenkonfiguration hängt vollständig von Ihren Prozessanforderungen und Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktreinheit liegt: Ein indirekt beheizter Ofen, insbesondere ein elektrisches Modell, ist die überlegene Wahl, da er eine Kontamination durch Verbrennungsgase verhindert.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenverarbeitung großer Mengen liegt: Ein großer, direkt beheizter Drehrohrofen bleibt der Industriestandard für seine hohe thermische Effizienz und seinen Durchsatz.

- Wenn Ihr Hauptaugenmerk auf Umweltleistung und CO2-Abscheidung liegt: Ein elektrischer Drehrohrofen ist das einzige Design, das Prozess-CO2 effektiv zur Abscheidung isoliert und gleichzeitig lokale Emissionen eliminiert.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit für F&E oder unterschiedliche Produktion liegt: Die inhärente Prozesskontrolle eines Drehrohrofens macht ihn ideal für die Handhabung verschiedener Materialien und Reaktionen.

Letztendlich machen die Vorteile des Drehrohrofens ihn zur definitiven Technologie für jeden kontinuierlichen Prozess, der eine präzise Kontrolle über die thermische Behandlung fester Materialien erfordert.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Gleichmäßige Erwärmung | Gewährleistet eine gleichbleibende Produktqualität durch Materialumwälzung und 360°-Heizung. |

| Prozesskontrolle | Präzises Management von Temperatur und Verweilzeit für komplexe Reaktionen. |

| Vielseitigkeit | Funktioniert als Trockner, Kalzinierofen, Verbrennungsofen und Reaktor für verschiedene Materialien. |

| Skalierbarkeit | Ideal für kontinuierliche, großvolumige industrielle Verarbeitung. |

| Designoptionen | Direkt beheizt (effizient), indirekt beheizt (rein) oder elektrisch (nachhaltig). |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Drehrohröfen und anderen Laborgeräten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie in der Zementproduktion, Mineralverarbeitung oder der Entwicklung von Spezialchemikalien tätig sind, unsere Lösungen bieten die präzise Kontrolle, Effizienz und Zuverlässigkeit, die Sie benötigen.

Lassen Sie uns besprechen, wie ein KINTEK Drehrohrofen Ihre Abläufe verbessern kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas