Kammeröfen mit integrierter Abschreckung bieten überlegene Prozesskontrolle und metallurgische Konsistenz, indem sie Erhitzen und Abschrecken in einer einzigen, kontrollierten Atmosphäre integrieren. Ihre Hauptvorteile umfassen die Erzeugung eines gleichmäßigen Temperaturfeldes für reproduzierbare Ergebnisse, hohe Energieeffizienz und die Lieferung einer sauberen, hellen Bauteiloberfläche, die oft eine Nachbearbeitung überflüssig macht.

Der Hauptvorteil eines Kammerofens mit integrierter Abschreckung ist seine Fähigkeit, eine präzise kontrollierte, sauerstofffreie Atmosphäre während des gesamten Wärmebehandlungs- und Abschreckzyklus aufrechtzuerhalten. Dies verhindert Oxidation und Entkohlung und gewährleistet vorhersehbare metallurgische Ergebnisse und eine überlegene Oberflächengüte.

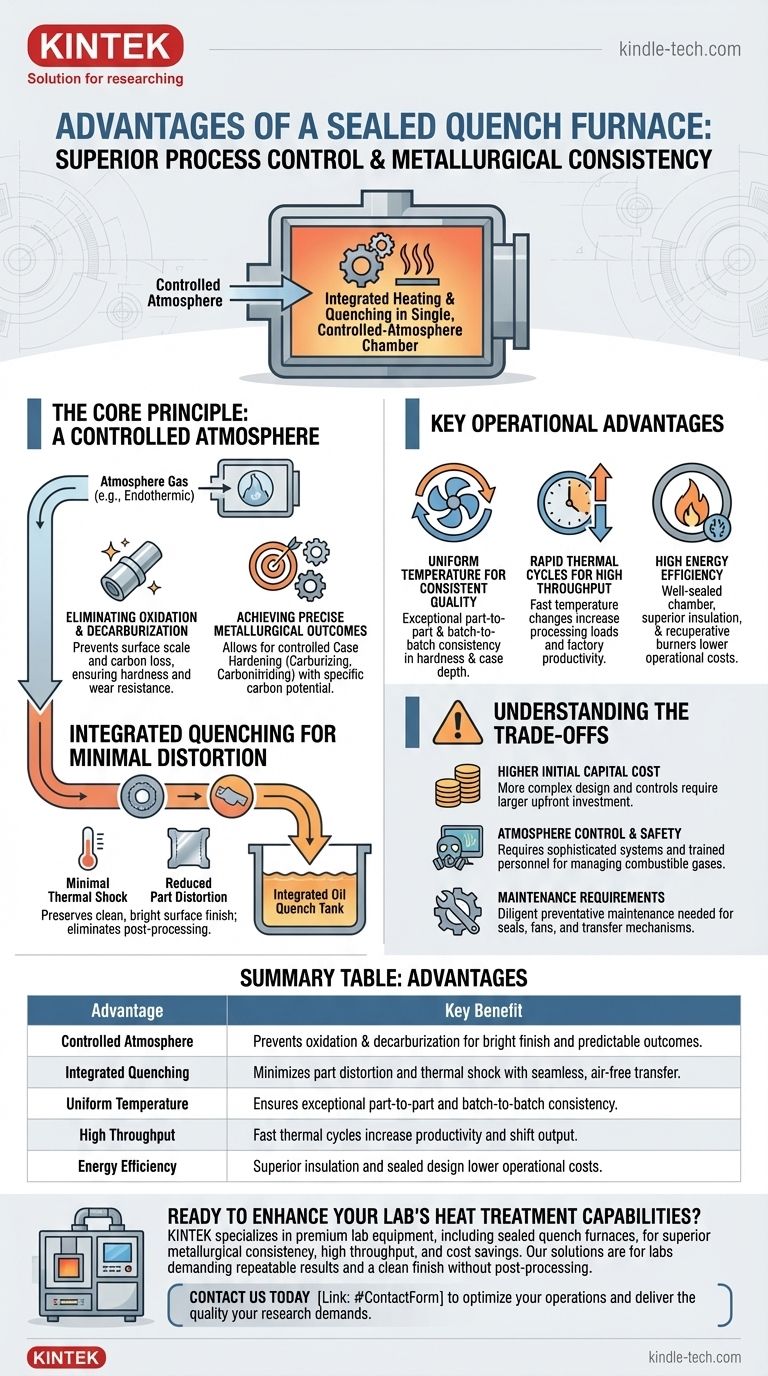

Das Kernprinzip: Eine kontrollierte Atmosphäre

Das entscheidende Merkmal eines Kammerofens mit integrierter Abschreckung, auch als Integral Quench (IQ) Ofen bekannt, ist seine abgedichtete Kammer. Dieses Design ist grundlegend für alle seine primären Vorteile.

Eliminierung von Oxidation und Entkohlung

Durch das Abdichten der Heizkammer von der Außenluft verhindert der Ofen, dass Sauerstoff mit den heißen Stahlteilen reagiert. Dieser Prozess, genannt Oxidation, erzeugt Zunder auf der Bauteiloberfläche, der später entfernt werden muss.

Die kontrollierte Atmosphäre verhindert auch die Entkohlung, den Verlust von Kohlenstoff von der Oberfläche des Stahls. Dies stellt sicher, dass die Oberflächenhärte und Verschleißfestigkeit des Materials nicht beeinträchtigt werden.

Erzielung präziser metallurgischer Ergebnisse

Die Ofenatmosphäre ist nicht nur ein Vakuum; sie ist eine sorgfältig gesteuerte Umgebung. Gase wie endothermes Gas werden eingeführt, um ein spezifisches Kohlenstoffpotential zu erreichen.

Dies ermöglicht eine präzise Kontrolle über Einsatzhärtungsprozesse wie Aufkohlen und Carbonitrieren, bei denen Kohlenstoff absichtlich in einer bestimmten Tiefe und Konzentration in die Stahloberfläche eingebracht wird.

Integrierte Abschreckung für minimale Verformung

Das "Abschrecken" im Namen bezieht sich auf den integrierten, abgedichteten Abschreckbehälter, der typischerweise mit Öl gefüllt ist. Teile werden von der Heizzone in den Abschreckvorraum überführt, ohne jemals der Umgebungsluft ausgesetzt zu sein.

Dieser nahtlose Transfer minimiert den Thermoschock und die Bauteilverformung, während gleichzeitig die saubere, helle Oberfläche erhalten bleibt, die in der Heizkammer erzielt wurde.

Wichtige betriebliche Vorteile

Das Design eines Kammerofens mit integrierter Abschreckung führt direkt zu erheblichen Verbesserungen in Effizienz, Konsistenz und Durchsatz.

Gleichmäßige Temperatur für gleichbleibende Qualität

Diese Öfen sind mit leistungsstarken Umwälzlüftern und fortschrittlichen Heizsystemen (gasbeheizt oder elektrisch) ausgestattet, um ein hoch gleichmäßiges Temperaturfeld zu erzeugen.

Dies stellt sicher, dass jedes Teil in der Charge, ob oben, unten oder in der Mitte, genau den gleichen thermischen Zyklus durchläuft. Das Ergebnis ist eine außergewöhnliche Teil-zu-Teil- und Chargen-zu-Chargen-Konsistenz in Härte und Einhärtetiefe.

Schnelle thermische Zyklen für hohen Durchsatz

Moderne Kammeröfen mit integrierter Abschreckung verwenden leichte Keramikfaserisolierung und effiziente Heizsysteme. Dies ermöglicht ihnen, schnelle Temperaturanstiegs- und -abfallzeiten zu erreichen.

Schnellere Zyklen bedeuten, dass mehr Chargen pro Schicht verarbeitet werden können, was den Fabrikdurchsatz und die Produktivität direkt erhöht.

Hohe Energieeffizienz

Die Kombination aus einer gut abgedichteten Kammer, überlegener Isolierung und oft Rekuperatorbrennersystemen (die Abwärme zur Vorwärmung der Verbrennungsluft nutzen) macht diese Öfen äußerst energieeffizient.

Dies reduziert den Wärmeverlust an die Umgebung erheblich und senkt die Betriebskosten für Brennstoff oder Strom im Vergleich zu älteren, weniger geschlossenen Designs.

Die Kompromisse verstehen

Obwohl Kammeröfen mit integrierter Abschreckung hochwirksam sind, sind sie nicht die Lösung für jede Anwendung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere anfängliche Investitionskosten

Die Komplexität des abgedichteten Designs, der Atmosphärenkontrollen und der integrierten Mechanik führt zu einer höheren Anfangsinvestition im Vergleich zu einfacheren Geräten wie offenen oder Schachtöfen.

Atmosphärenkontrolle und Sicherheit

Die Steuerung eines brennbaren Atmosphäregases erfordert ausgeklügelte Steuerungssysteme, einschließlich Sauerstoffsonden und Durchflussmessern, sowie strenge Sicherheitsprotokolle. Dies erhöht die betriebliche Komplexität und erfordert geschultes Personal.

Wartungsanforderungen

Die Dichtungen, internen Lüfter, Strahlrohre und Transfermechanismen sind kritische Komponenten, die ein sorgfältiges vorbeugendes Wartungsprogramm erfordern, um Zuverlässigkeit und Sicherheit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren Produktionsanforderungen und Qualitätsstandards ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, reproduzierbaren Einsatzhärtung liegt: Der Kammerofen mit integrierter Abschreckung ist der Industriestandard aufgrund seiner unübertroffenen Prozesskontrolle und Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Nachbearbeitung liegt: Die helle, saubere Oberfläche, die dieser Ofen erzeugt, macht das Kugelstrahlen überflüssig und spart erhebliche Arbeits- und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität liegt: Diese Öfen können durch einfache Anpassung des Zyklus und der Atmosphäre leicht für Aufkohlen, Carbonitrieren, neutrales Härten und Glühen programmiert werden.

Letztendlich ist die Investition in einen Kammerofen mit integrierter Abschreckung eine Investition in die Prozesswiederholbarkeit, die endgültige Teilequalität und die allgemeine Betriebseffizienz.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Kontrollierte Atmosphäre | Verhindert Oxidation & Entkohlung für eine helle Oberfläche und vorhersehbare Ergebnisse. |

| Integrierte Abschreckung | Minimiert Bauteilverformung und Thermoschock durch nahtlosen, luftfreien Transfer. |

| Gleichmäßige Temperatur | Gewährleistet außergewöhnliche Teil-zu-Teil- und Chargen-zu-Chargen-Konsistenz. |

| Hoher Durchsatz | Schnelle thermische Zyklen erhöhen die Produktivität und den Schichtausstoß. |

| Energieeffizienz | Überlegene Isolierung und abgedichtetes Design senken die Betriebskosten. |

Bereit, die Wärmebehandlungsfähigkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich Kammeröfen mit integrierter Abschreckung, um Ihnen zu helfen, überlegene metallurgische Konsistenz, hohen Durchsatz und erhebliche Kosteneinsparungen zu erzielen. Unsere Lösungen sind für Labore konzipiert, die reproduzierbare Ergebnisse und eine saubere Oberfläche ohne Nachbearbeitung verlangen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Kammerofen mit integrierter Abschreckung Ihre Abläufe optimieren und die Qualität liefern kann, die Ihre Forschung erfordert.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten