Der grundlegende Vorteil der chemischen Gasphasenabscheidung (CVD) ist ihre außergewöhnliche Fähigkeit, hochgradig gleichmäßige oder konforme Beschichtungen auf komplexen dreidimensionalen Oberflächen zu erzeugen. Im Gegensatz zu Methoden, die eine direkte Sichtverbindung zwischen der Materialquelle und dem Substrat erfordern, verwendet CVD gasförmige Vorläufer, die um und in komplizierte Geometrien fließen können, wodurch eine vollständige und gleichmäßige Abdeckung gewährleistet wird.

Die Wahl zwischen CVD und anderen Methoden, wie der physikalischen Gasphasenabscheidung (PVD), ist eine kritische technische Entscheidung. CVD zeichnet sich durch die gleichmäßige Beschichtung komplexer Formen aus, während PVD oft einen Niedertemperaturprozess bietet, der für eine größere Auswahl an Materialien und wärmeempfindlichen Substraten geeignet ist.

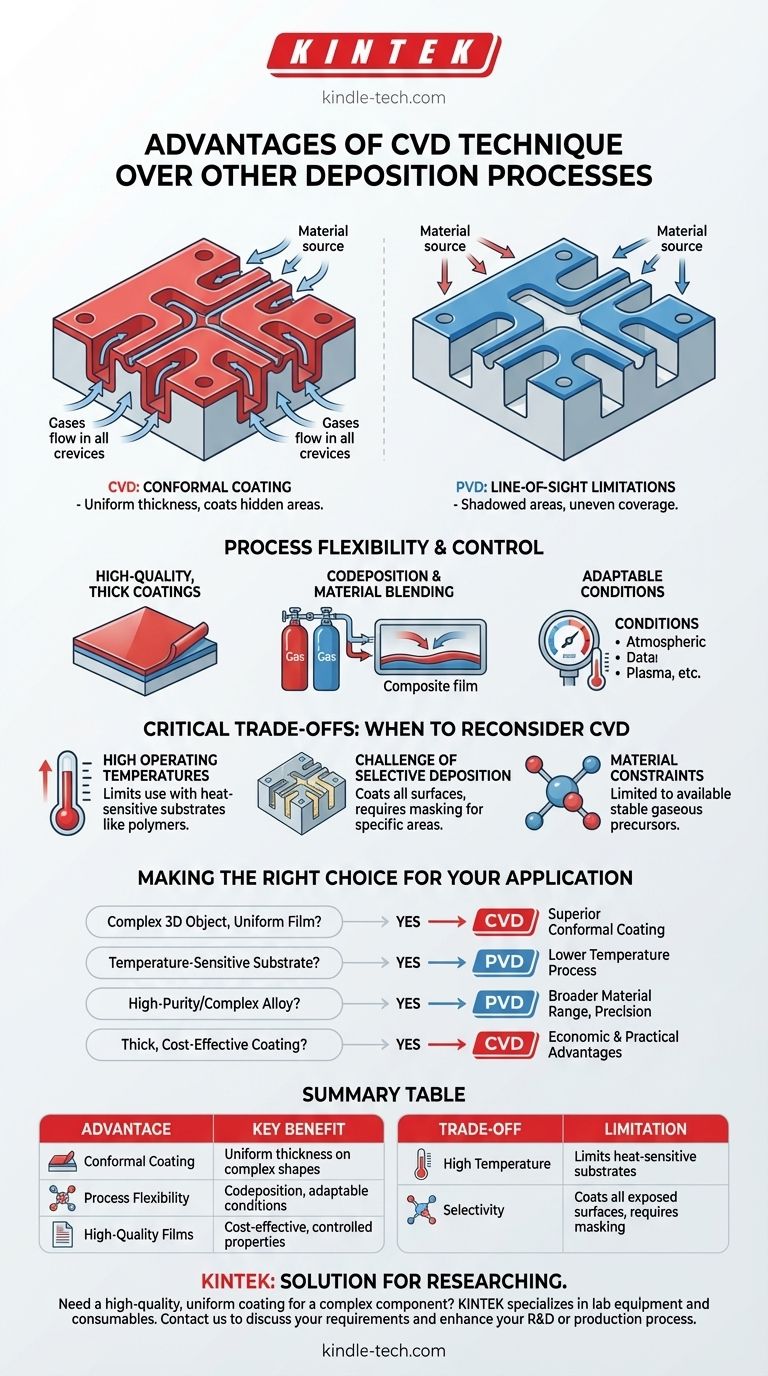

Der entscheidende Vorteil: Konforme Beschichtung

Die Kernstärke von CVD liegt in ihrem Gasphasen-Reaktionsmechanismus. Dieser Prozess unterscheidet sich grundlegend von den Sichtlinien-Techniken, die die meisten PVD-Methoden definieren.

Überwindung von Sichtlinienbeschränkungen

Bei PVD-Prozessen wie Sputtern oder Verdampfen bewegt sich das Beschichtungsmaterial geradlinig von der Quelle zum Substrat. Dies kann auf komplexen Teilen "verschattete" Bereiche erzeugen, in denen die Beschichtung dünn oder nicht vorhanden ist.

CVD vermeidet dieses Problem vollständig. Die Vorläufergase umgeben das Substrat, wodurch die chemische Reaktion, die den Film bildet, gleichzeitig auf allen exponierten Oberflächen stattfinden kann.

Gleichmäßigkeit auf komplexen Geometrien

Diese Fähigkeit, jede Ecke und jeden Spalt zu beschichten, macht CVD zur überlegenen Wahl für Objekte mit komplizierten Mustern, tiefen Gräben oder Innenflächen. Der resultierende Film behält eine gleichmäßige Dicke über das gesamte Teil bei, was für die Leistung in vielen Halbleiter- und Industrieanwendungen entscheidend ist.

Prozessflexibilität und -kontrolle

Neben ihrer konformen Natur bietet CVD eine erhebliche Flexibilität sowohl im Abscheidungsprozess als auch in den Eigenschaften des resultierenden Films.

Hochwertige, dicke Beschichtungen

CVD eignet sich besonders gut für die kostengünstige Synthese dicker Beschichtungen. Es bietet auch ein hohes Maß an Kontrolle über Materialeigenschaften wie Zusammensetzung, Härte und Leitfähigkeit durch präzises Management der Eingangsgase und Reaktionsbedingungen.

Koabscheidung und Materialmischung

Der Prozess ermöglicht die Koabscheidung verschiedener Materialien durch gleichzeitiges Einleiten mehrerer Vorläufergase in die Reaktionskammer. Dies ermöglicht die Herstellung von Verbundfilmen und Legierungen mit maßgeschneiderten Eigenschaften.

Anpassbare Betriebsbedingungen

CVD-Techniken sind hochgradig anpassbar. Einige Varianten können bei atmosphärischem Druck betrieben werden, während andere Plasma oder andere Initiatoren verwenden, um die Reaktivität zu verbessern und die erforderliche Abscheidungstemperatur zu senken, wodurch der Anwendungsbereich erweitert wird.

Kritische Kompromisse: Wann CVD zu überdenken ist

Keine Abscheidungstechnik ist für jedes Szenario perfekt. Das Verständnis der Einschränkungen von CVD ist der Schlüssel zu einer fundierten Entscheidung.

Hohe Betriebstemperaturen

Traditionelle CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies begrenzt die Arten von Substratmaterialien, die verwendet werden können, da viele Polymere oder bestimmte Metalle der Hitze nicht standhalten können, ohne sich zu verformen oder zu schmelzen.

Im Gegensatz dazu ist PVD ein viel niedrigerer Temperaturprozess, was es zur Standardwahl für die Beschichtung wärmeempfindlicher Produkte macht.

Die Herausforderung der selektiven Abscheidung

Die größte Stärke von CVD – ihre Fähigkeit, alles zu beschichten – ist auch ein erheblicher Nachteil. Der Prozess scheidet den Film überall dort ab, wo das Gas hingelangen kann, was bedeutet, dass oft eine umfangreiche Maskierung oder ein Nachschleifen erforderlich ist, um Material aus kritischen Bereichen zu entfernen.

PVD bietet hier einen klaren Vorteil, da Masken verwendet werden können, um nur die gewünschten Bereiche eines Substrats einfach zu beschichten.

Material- und Reinheitsbeschränkungen

Obwohl flexibel, ist CVD auf Materialien beschränkt, für die geeignete, stabile gasförmige Vorläufer existieren. PVD-Techniken wie das Sputtern können eine viel breitere Palette von Materialien, einschließlich komplexer Legierungen und Mischungen, mit außergewöhnlicher Reinheit und atomarer Präzision abscheiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für den Einsatz von CVD muss auf den spezifischen Zielen Ihres Projekts, der Beschaffenheit Ihres Substrats und den gewünschten Filmeigenschaften basieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Objekts mit einem gleichmäßigen Film liegt: CVD ist aufgrund seiner nicht-sichtlinienbasierten Natur fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats wie Kunststoff liegt: PVD ist aufgrund seiner deutlich niedrigeren Betriebstemperaturen die weitaus geeignetere Option.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer hochreinen oder komplexen Metalllegierung liegt: PVD-Sputtern bietet oft eine bessere Kontrolle und funktioniert mit einer breiteren Palette von Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer dicken, schützenden und kostengünstigen Beschichtung auf einem haltbaren Substrat liegt: CVD bietet deutliche wirtschaftliche und praktische Vorteile.

Letztendlich ist die beste Abscheidungsmethode diejenige, die genau auf die Einschränkungen Ihres Substrats und die Leistungsanforderungen Ihres Endprodukts abgestimmt ist.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Konforme Beschichtung | Gleichmäßige Filmdicke auf komplexen 3D-Formen, Überwindung von Sichtlinienbeschränkungen |

| Prozessflexibilität | Koabscheidung von Materialien, anpassbare Betriebsbedingungen (atmosphärisch bis plasmaverstärkt) |

| Hochwertige Filme | Kostengünstige dicke Beschichtungen mit Kontrolle über Zusammensetzung, Härte und Leitfähigkeit |

| Kompromiss: Temperatur | Hohe Betriebstemperaturen können die Verwendung mit wärmeempfindlichen Substraten einschränken |

| Kompromiss: Selektivität | Beschichtet alle exponierten Oberflächen, erfordert Maskierung für die selektive Flächenabscheidung |

Benötigen Sie eine hochwertige, gleichmäßige Beschichtung für ein komplexes Bauteil?

Die Wahl zwischen CVD und anderen Abscheidungsmethoden ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt die Laboranforderungen für die fortschrittliche Materialabscheidung. Unsere Experten können Ihnen helfen zu bestimmen, ob die überlegene konforme Beschichtung von CVD die richtige Lösung für Ihre Anwendung ist.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Substrat- und Beschichtungsanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre F&E- oder Produktionsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt