Im Kern bietet die metallorganische chemische Gasphasenabscheidung (MOCVD) eine unvergleichliche Kombination aus Präzision auf atomarer Ebene, Materialvielseitigkeit und hochwertigem Schichtwachstum bei relativ niedrigen Temperaturen. Dies macht sie zu einer Eckpfeilertechnologie für die Herstellung komplexer Halbleiterbauelemente wie Hochleistungs-LEDs, Lasern und Hochleistungstransistoren. Ihre Fähigkeit, hochreine, gleichmäßige kristalline Schichten über große Flächen abzuscheiden, ist ihr entscheidender Vorteil.

Der zentrale Vorteil der MOCVD liegt in der Verwendung metallorganischer Präkursoren. Diese Moleküle sind speziell darauf ausgelegt, sich bei niedrigeren Temperaturen zu zersetzen, was das Wachstum hochreiner, komplexer Kristallstrukturen auf empfindlichen Substraten ermöglicht, die durch Hochtemperaturprozesse beschädigt würden.

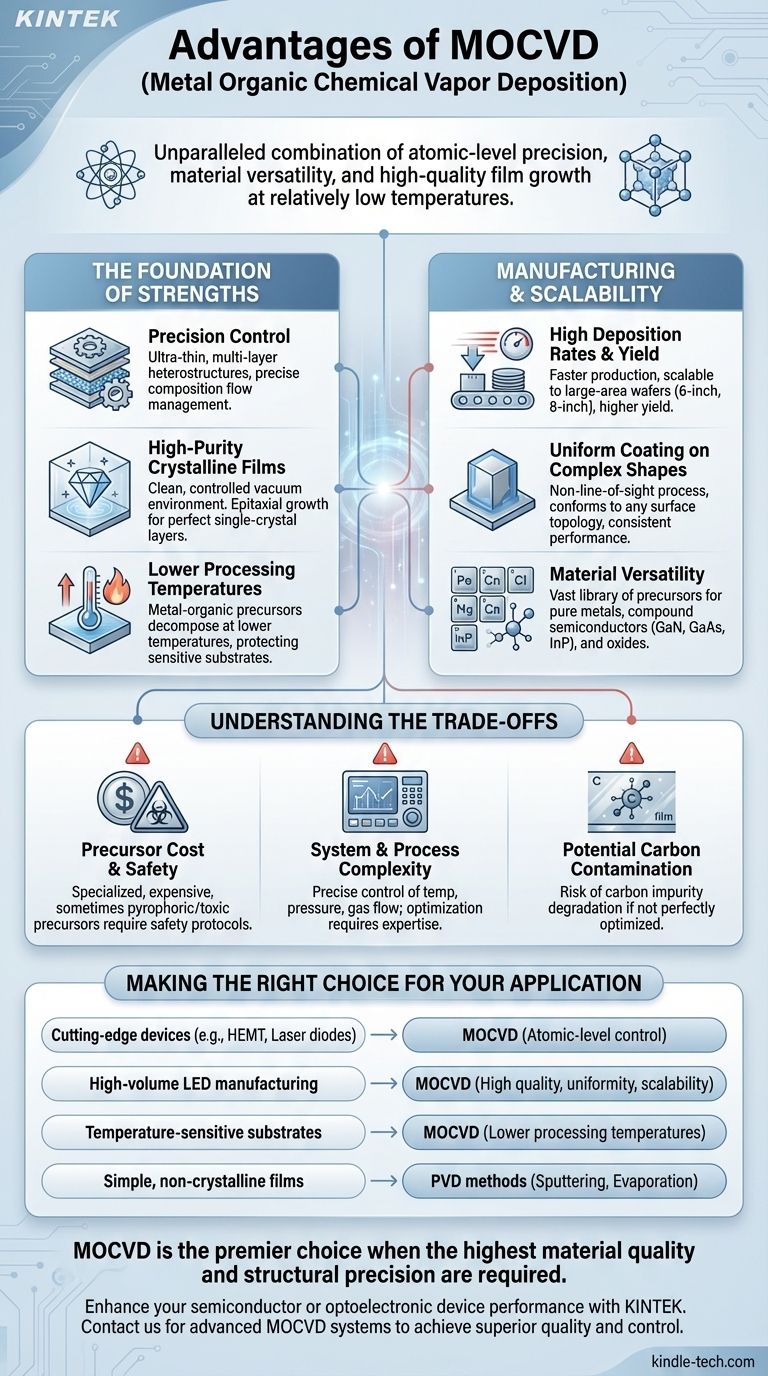

Die Grundlage der Stärken von MOCVD

Die einzigartigen Fähigkeiten der MOCVD ergeben sich direkt aus der chemischen Natur ihres Prozesses, der ein Maß an Kontrolle bietet, das mit anderen Methoden schwer zu erreichen ist.

Präzise Kontrolle über Zusammensetzung und Dicke

MOCVD ermöglicht die Erzeugung ultradünner Materialschichten, oft nur wenige Atomlagen dick. Dies ist entscheidend für moderne Elektronik und Optoelektronik.

Durch die präzise Steuerung der Flussraten verschiedener Präkursor-Gase können Ingenieure komplexe Mehrschichtstrukturen (Heterostrukturen) mit abrupten Grenzflächen und absichtlich abgestuften Zusammensetzungen erzeugen.

Hochreine kristalline Schichten

Der Prozess ist grundsätzlich sauber und findet in einer streng kontrollierten Vakuumumgebung statt. Dies führt zu Schichten mit außergewöhnlich hoher Reinheit, was für die Erzielung der gewünschten elektronischen und optischen Eigenschaften unerlässlich ist.

MOCVD ist besonders gut geeignet für das epitaktische Wachstum, bei dem die abgeschiedene Schicht eine perfekte, einkristalline Schicht bildet, die der Kristallstruktur des darunter liegenden Substrats folgt.

Niedrigere Prozesstemperaturen

Dies ist ein wesentliches Unterscheidungsmerkmal für MOCVD. Die metallorganischen Präkursoren sind so konzipiert, dass sie bei niedrigeren Temperaturen reagieren und sich zersetzen als die anorganischen Präkursoren, die in vielen anderen CVD-Techniken verwendet werden.

Dieser geringere thermische Energieeintrag schützt das Substrat und alle zuvor abgeschiedenen Schichten vor hitzebedingten Schäden oder Diffusion, was die Herstellung komplexerer und empfindlicherer Bauelemente ermöglicht.

Vorteile in Fertigung und Skalierbarkeit

Neben der Schichtqualität ist MOCVD ein robuster und skalierbarer Prozess, der sich gut für die industrielle Massenproduktion eignet.

Hohe Abscheideraten und Ausbeute

Im Vergleich zu einigen hochpräzisen Techniken wie der Molekularstrahlepitaxie (MBE) bietet MOCVD im Allgemeinen höhere Abscheideraten, was zu schnelleren Produktionszyklen führt.

Der Prozess ist gut verstanden und kann auf große Wafer (z. B. 6-Zoll oder 8-Zoll) skaliert werden, was zu einer hohen Fertigungsausbeute und niedrigeren Kosten pro Bauelement führt.

Gleichmäßige Beschichtung komplexer Formen

Als chemisches Gasphasenabscheidungsverfahren ist MOCVD ein Non-Line-of-Sight-Prozess. Die Präkursor-Gase strömen und passen sich jeder exponierten Oberfläche im Reaktor an.

Dies ermöglicht eine hochgradig gleichmäßige Beschichtung von Komponenten mit komplexen Topographien, wodurch eine konsistente Leistung über einen gesamten Wafer oder sogar auf dreidimensionalen Strukturen gewährleistet wird.

Vielseitigkeit über eine breite Palette von Materialien hinweg

Es wurde eine umfangreiche Bibliothek metallorganischer Präkursoren für die Abscheidung einer Vielzahl von Materialien entwickelt, darunter reine Metalle, Verbindungshalbleiter (wie GaN, GaAs, InP) und komplexe Oxide. Dies macht die Technik unglaublich vielseitig für Forschung und Entwicklung sowie für die Produktion.

Die Kompromisse verstehen

Obwohl leistungsstark, ist MOCVD nicht ohne Herausforderungen. Eine objektive Bewertung erfordert die Anerkennung ihrer Einschränkungen.

Kosten und Sicherheit der Präkursoren

Die metallorganischen Präkursoren sind oft hochspezialisierte chemische Verbindungen, die teuer sein können.

Darüber hinaus sind viele dieser Präkursoren pyrophor (entzünden sich spontan an der Luft) und toxisch, was ausgeklügelte Sicherheitsprotokolle und Handhabungssysteme erfordert, was die Betriebskosten erhöht.

System- und Prozesskomplexität

Ein MOCVD-Reaktor ist ein komplexes Gerät, das eine präzise Steuerung von Temperatur, Druck und Gasflussdynamik erfordert. Die Optimierung eines Abscheidungsprozesses für ein neues Material oder eine neue Struktur kann zeitaufwändig sein und erfordert erhebliches Fachwissen.

Potenzial für Kohlenstoffkontamination

Die "organische" Komponente der Präkursoren besteht aus Kohlenstoff-Wasserstoff-Gruppen. Wenn die chemischen Reaktionen nicht perfekt optimiert sind, besteht die Gefahr, dass Kohlenstoffatome als Verunreinigung in die abgeschiedene Schicht eingebaut werden, was die Geräteleistung beeinträchtigen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der MOCVD hängt vollständig von Ihren spezifischen Material-, Leistungs- und Kostenanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf modernsten Halbleiterbauelementen (z. B. HEMT, Laserdioden) liegt: Die Kontrolle der MOCVD auf atomarer Ebene über Dicke und Zusammensetzung ist ein unverzichtbarer Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von LEDs liegt: Die Kombination aus hoher Schichtqualität, ausgezeichneter Gleichmäßigkeit und Skalierbarkeit macht MOCVD zur dominierenden industriellen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate (z. B. Polymere oder bestimmte III-V-Verbindungen) liegt: Die niedrigeren Prozesstemperaturen, die MOCVD bietet, sind ein entscheidendes Merkmal.

- Wenn Ihr Hauptaugenmerk auf einfachen, nicht-kristallinen metallischen oder oxidischen Schichten auf robusten Substraten liegt: Einfachere, kostengünstigere PVD-Methoden wie Sputtern oder Verdampfen können wirtschaftlicher sein.

Letztendlich ist MOCVD die erste Wahl, wenn höchste Materialqualität und strukturelle Präzision erforderlich sind, um eine überragende Geräteleistung zu erzielen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Präzisionskontrolle | Ermöglicht Dicken- und Zusammensetzungskontrolle auf atomarer Ebene für komplexe Heterostrukturen. |

| Hohe Reinheit & Epitaxie | Erzeugt ultrareine, einkristalline Schichten mit hervorragenden elektronischen Eigenschaften. |

| Niedertemperaturprozess | Schützt empfindliche Substrate mit metallorganischen Präkursoren, die sich bei niedrigeren Temperaturen zersetzen. |

| Skalierbarkeit & Gleichmäßigkeit | Bietet hohe Abscheideraten und gleichmäßige Beschichtung auf großen Wafern und komplexen Formen. |

| Materialvielseitigkeit | Unterstützt eine breite Palette von Materialien, einschließlich III-V-Halbleitern, Oxiden und Metallen. |

Bereit, die Leistung Ihrer Halbleiter- oder optoelektronischen Geräte mit der MOCVD-Technologie zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Unser Fachwissen im Bereich MOCVD-Systeme kann Ihnen helfen, überragende Schichtqualität, präzise Kontrolle und skalierbare Fertigung zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovation beschleunigen und Ihre Ausbeute verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was sind die Hauptvorteile der CVD-Methode zum Diamantenwachstum? Herstellung von hochreinen Edelsteinen und Komponenten

- Wie ermöglicht ein Mikrowellen-Plasmareaktor die Synthese von Diamant? Beherrschen Sie MPCVD mit Präzisionstechnologie

- Was ist der Mikrowellenplasma-unterstützte chemische Gasphasenabscheidungsprozess? Erzielen Sie Niedertemperatur-Beschichtungen von hoher Qualität

- Wie wird Plasma bei Diamantbeschichtungen eingesetzt? Entdecken Sie die Leistungsfähigkeit von MPCVD für überlegene Beschichtungen