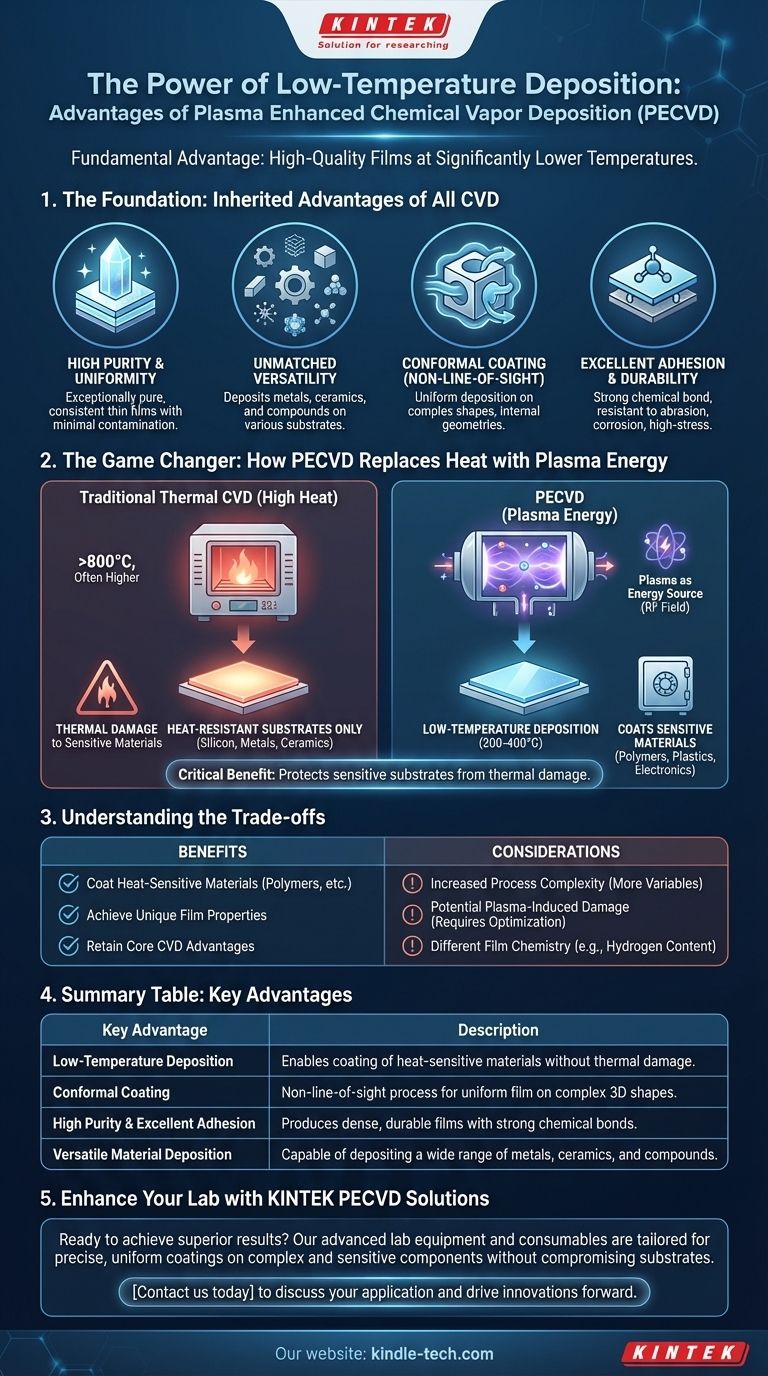

Der grundlegende Vorteil der Plasma Enhanced Chemical Vapor Deposition (PECVD) ist ihre Fähigkeit, hochwertige, gleichmäßige Schichten bei deutlich niedrigeren Temperaturen als die konventionelle Chemical Vapor Deposition (CVD) abzuscheiden. Durch die Verwendung eines energiereichen Plasmas zur Initiierung chemischer Reaktionen anstelle hoher Hitze kann PECVD Materialien beschichten, die sonst bei traditionellen thermischen Prozessen schmelzen, sich verformen oder zerstört werden würden.

PECVD bietet die Kernvorteile der konventionellen CVD – wie hohe Reinheit und die Fähigkeit, komplexe Formen zu beschichten – während sie deren größte Einschränkung überwindet: die Notwendigkeit extremer Hitze. Dieser entscheidende Unterschied macht sie zur idealen Lösung für die Abscheidung von Schichten auf temperaturempfindlichen Substraten.

Die Grundlage: Allgemeine CVD-Vorteile verstehen

Um zu verstehen, was PECVD einzigartig macht, müssen wir zunächst die mächtigen Vorteile verstehen, die allen CVD-Prozessen innewohnen. PECVD erbt diesen gesamten Funktionsumfang.

Hohe Reinheit und Gleichmäßigkeit

CVD-Prozesse zeichnen sich durch die Erzeugung außergewöhnlich reiner, dichter und gleichmäßiger Dünnschichten aus. Die gasförmigen Vorläufer können auf sehr hohe Reinheitsgrade verfeinert werden, was zu Beschichtungen mit minimaler Kontamination und konsistenter Dicke über das gesamte Substrat führt.

Unübertroffene Vielseitigkeit

Da der Prozess durch chemische Reaktionen angetrieben wird, ist CVD unglaublich vielseitig. Es kann verwendet werden, um eine Vielzahl von Materialien, einschließlich Metalle, Keramiken und spezialisierte Verbindungen, auf eine ebenso breite Palette von Substraten abzuscheiden.

Konforme Beschichtung auf komplexen Formen

CVD ist ein Nicht-Sichtlinien-Verfahren. Die Vorläufergase strömen und diffundieren um das Zielobjekt herum, wodurch die Abscheidung gleichmäßig auf allen Oberflächen erfolgt, einschließlich komplizierter, komplexer und interner Geometrien, die mit Sichtlinienmethoden wie dem Sputtern unmöglich zu beschichten wären.

Ausgezeichnete Haftung und Haltbarkeit

Die abgeschiedenen Schichten bilden eine starke chemische Bindung mit dem Substrat, was zu dauerhaften Beschichtungen mit ausgezeichneter Haftung führt. Diese Schichten können so konstruiert werden, dass sie hochbeständig gegen Abrieb, Korrosion und Umgebungen mit hoher Beanspruchung sind.

Der entscheidende Unterschied: Wie Plasma das Spiel verändert

Obwohl konventionelle CVD leistungsstark ist, stellt ihre Abhängigkeit von Wärme eine erhebliche Barriere dar. PECVD löst dieses Problem direkt.

Das Problem mit hoher Hitze

Traditionelle thermische CVD erfordert extrem hohe Temperaturen, oft viele hundert oder sogar tausende Grad Celsius, um genügend Energie bereitzustellen, um die Vorläufergase aufzubrechen und die gewünschten chemischen Reaktionen anzutreiben. Dies begrenzt ihre Anwendung auf robuste, hitzebeständige Substrate wie Siliziumwafer, Metalle und Keramiken.

Plasma als Energiequelle

PECVD ersetzt thermische Energie durch elektrische Energie. Ein elektromagnetisches Feld (typischerweise Radiofrequenz oder RF) wird auf die Vorläufergase angewendet, wodurch Elektronen von ihren Atomen abgelöst und ein Plasma erzeugt wird – ein ionisiertes, hochreaktives Gas.

Der entscheidende Vorteil: Niedertemperatur-Abscheidung

Dieses Plasma ist mit hochenergetischen Elektronen gefüllt, die mit den Vorläufergasmolekülen kollidieren. Diese Kollisionen liefern die Energie, die zum Aufbrechen chemischer Bindungen und zur Initiierung der Abscheidungsreaktion erforderlich ist, während das Substrat selbst bei einer viel niedrigeren Temperatur bleibt (z. B. 200-400 °C anstelle von >800 °C). Dies schützt empfindliche Substrate wie Polymere, Kunststoffe und komplexe elektronische Komponenten vor thermischen Schäden.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt PECVD eigene Überlegungen mit sich, die sich von einfacheren thermischen Methoden unterscheiden.

Erhöhte Prozesskomplexität

Die Hinzufügung eines Plasmasystems führt zu mehr Variablen, die präzise gesteuert werden müssen. Faktoren wie RF-Leistung, Druck, Gasflussraten und Kammergeometrie beeinflussen alle die endgültigen Eigenschaften der Schicht, was anspruchsvollere Geräte und Prozesskontrolle erfordert.

Potenzial für plasmabedingte Schäden

Während PECVD thermische Schäden vermeidet, können die hochenergetischen Ionen innerhalb des Plasmas manchmal die Substratoberfläche oder die wachsende Schicht physikalisch bombardieren und beschädigen, wenn der Prozess nicht sorgfältig optimiert wird.

Unterschiedliche Schichtchemie

Mittels PECVD abgeschiedene Schichten können im Vergleich zu solchen, die mit Hochtemperatur-Thermisches-CVD gewachsen sind, unterschiedliche chemische Zusammensetzungen und innere Spannungsprofile aufweisen. Zum Beispiel enthalten Siliziumnitridschichten aus PECVD oft erhebliche Mengen an Wasserstoff, was ihre optischen und elektrischen Eigenschaften beeinflussen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Substrat und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzebeständiger Substrate wie Metalle oder Keramiken liegt: Traditionelle thermische CVD bietet möglicherweise einen einfacheren und etablierteren Prozess ohne die Komplexität der Plasmaerzeugung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf temperaturempfindlichen Materialien liegt: PECVD ist die definitive Wahl, da sie speziell entwickelt wurde, um thermische Schäden an Substraten wie Polymeren, Kunststoffen oder vollständig montierten integrierten Schaltkreisen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einzigartiger Schichteigenschaften liegt: Die ausgeprägte, plasmabasierte Reaktionschemie von PECVD kann Schichten mit Zusammensetzungen und Eigenschaften erzeugen, die mit rein thermischen Methoden schwer oder unmöglich zu erreichen sind.

Letztendlich erweitert PECVD die Leistungsfähigkeit der chemischen Gasphasenabscheidung auf eine neue Materialklasse und ermöglicht fortschrittliche Anwendungen, die zuvor durch thermische Einschränkungen begrenzt waren.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Niedertemperatur-Abscheidung | Ermöglicht die Beschichtung hitzeempfindlicher Materialien (z. B. Polymere, Kunststoffe) ohne thermische Schäden. |

| Konforme Beschichtung | Nicht-Sichtlinien-Verfahren gewährleistet eine gleichmäßige Schichtabscheidung auf komplexen 3D-Formen. |

| Hohe Reinheit & ausgezeichnete Haftung | Erzeugt dichte, haltbare Schichten mit starken chemischen Bindungen zum Substrat. |

| Vielseitige Materialabscheidung | Fähig zur Abscheidung einer breiten Palette von Metallen, Keramiken und spezialisierten Verbindungen. |

Bereit, die Fähigkeiten Ihres Labors mit Plasma Enhanced Chemical Vapor Deposition zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie mit temperaturempfindlichen Polymeren arbeiten oder präzise, gleichmäßige Beschichtungen auf komplexen Komponenten benötigen, unsere PECVD-Lösungen können Ihnen helfen, überragende Ergebnisse zu erzielen, ohne Ihre Substrate zu beeinträchtigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre spezifische Anwendung unterstützen und Ihre Innovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität