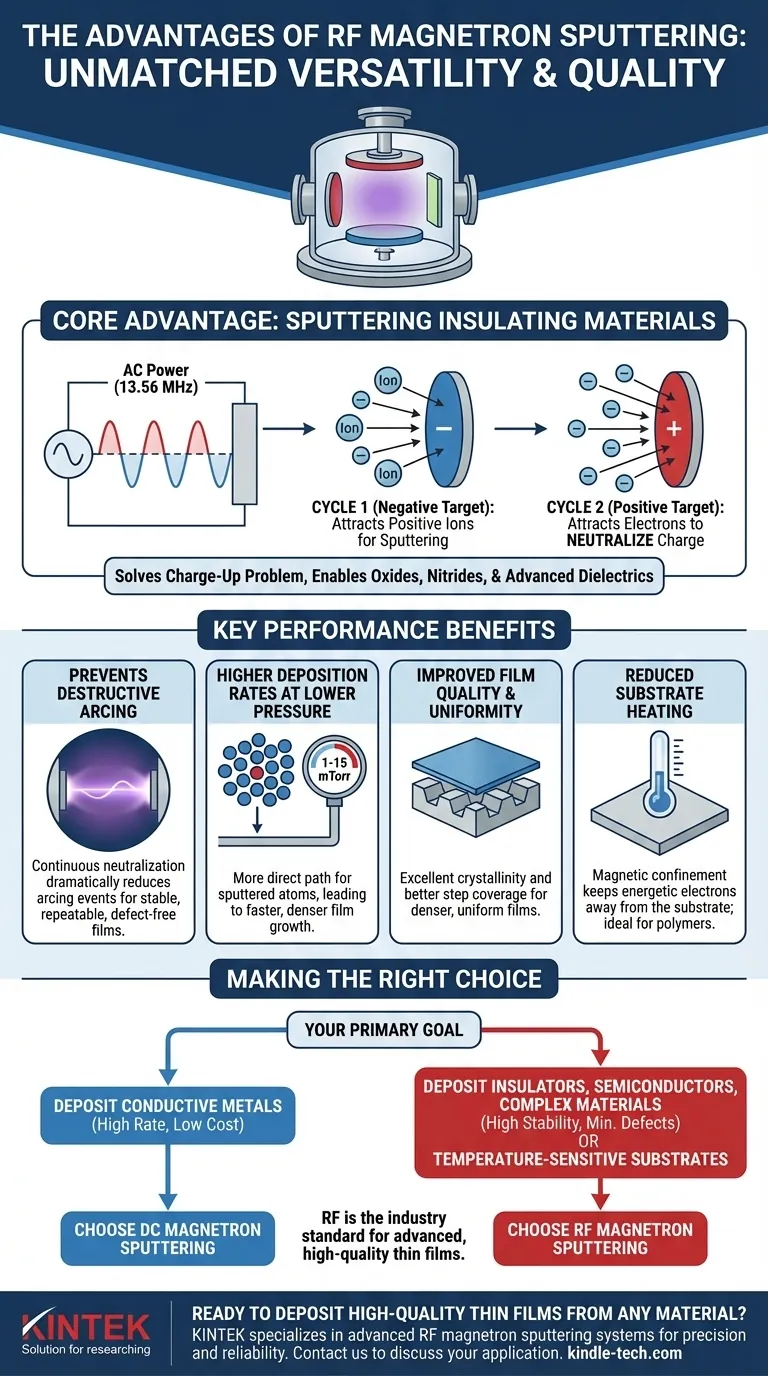

Der Hauptvorteil des HF-Magnetron-Sputterns ist seine einzigartige Fähigkeit, hochwertige Dünnschichten aus praktisch jedem Material abzuscheiden, einschließlich elektrischer Isolatoren wie Oxiden und Nitriden. Im Gegensatz zu seinem Gleichstrom (DC)-Gegenstück verhindert die wechselnde Natur der Hochfrequenz (HF)-Stromquelle den Aufbau elektrischer Ladung auf dem Targetmaterial, was zerstörerische Lichtbogenbildung eliminiert und eine stabile, effiziente Abscheidung ermöglicht.

Der Hauptgrund für die Wahl des HF-Magnetron-Sputterns ist seine unübertroffene Vielseitigkeit. Es löst das grundlegende Problem des Sputterns nichtleitender Materialien und eröffnet die Möglichkeit, eine Vielzahl fortschrittlicher Dielektrika, Halbleiter und Verbundwerkstoffe mit hoher Qualität und Prozessstabilität abzuscheiden.

Der Kernvorteil: Sputtern von isolierenden Materialien

Die entscheidende Fähigkeit des HF-Sputterns ist seine Eignung für elektrisch isolierende Targets, eine Aufgabe, die für einfachere DC-Sputtersysteme unmöglich ist. Dies ist eine direkte Folge der Art und Weise, wie HF-Leistung mit dem Plasma und dem Targetmaterial interagiert.

Wie HF-Leistung das Ladungsproblem löst

Bei jedem Sputterprozess wird das Target von positiven Ionen aus dem Plasma bombardiert. Beim Sputtern eines leitfähigen Materials mit Gleichstrom wird diese positive Ladung durch die freien Elektronen des Targets neutralisiert.

Bei einem isolierenden Target kann sich diese positive Ladung jedoch nicht ableiten. Dieser "Ladungsaufbau"-Effekt stößt die positiven Plasmaionen schnell ab und unterbricht den Sputterprozess vollständig.

Das HF-Sputtern löst dieses Problem durch die Verwendung einer Wechselstromquelle, typischerweise bei 13,56 MHz. Während einer Hälfte des Zyklus ist das Target negativ und zieht Ionen zum Sputtern an. Während der anderen Hälfte wird es positiv und zieht Elektronen aus dem Plasma an, die die angesammelte positive Ladung aus dem vorherigen Zyklus neutralisieren.

Verhinderung zerstörerischer Lichtbogenbildung

Der Aufbau lokalisierter positiver Ladung auf einer isolierenden Targetoberfläche ist eine Hauptursache für Lichtbogenbildung. Dies sind unkontrollierte, hochstromige elektrische Entladungen, die das Target beschädigen, die Schicht kontaminieren und den gesamten Prozess destabilisieren können.

Durch die kontinuierliche Neutralisierung der Oberflächenladung in jedem Zyklus reduziert das HF-Sputtern Lichtbogenereignisse drastisch. Dies führt zu einem wesentlich stabileren und wiederholbareren Abscheidungsprozess, der für die Herstellung hochwertiger, defektfreier Schichten entscheidend ist.

Verbesserung der Abscheidungsleistung und -qualität

Neben seiner Materialvielseitigkeit bietet das HF-Sputtern mehrere wichtige Leistungsvorteile, die zu qualitativ hochwertigeren Schichten und effizienteren Prozessen führen.

Höhere Abscheidungsraten bei niedrigerem Druck

HF-Felder sind sehr effizient bei der Energiezufuhr zu Elektronen, wodurch ein stabiles Plasma bei viel niedrigeren Drücken (z. B. 1-15 mTorr) im Vergleich zum DC-Sputtern aufrechterhalten werden kann.

Der Betrieb bei niedrigerem Druck bedeutet, dass sich weniger Gasatome zwischen Target und Substrat befinden. Gesputterte Atome nehmen daher einen direkteren Weg, was zu höheren Abscheidungsraten und einer dichteren Schichtstruktur führt.

In Kombination mit einem Magnetfeld (Magnetron-Sputtern) werden Elektronen nahe der Targetoberfläche eingeschlossen, was die Plasmadichte weiter erhöht und die Sputterrate erheblich steigert.

Verbesserte Schichtqualität und Gleichmäßigkeit

Die Niederdruckumgebung des HF-Sputterns reduziert die Wahrscheinlichkeit, dass gesputterte Atome mit Gasmolekülen kollidieren. Dies bewahrt ihre kinetische Energie, bis sie auf das Substrat treffen, was das Wachstum von dichteren, gleichmäßigeren Schichten mit ausgezeichneter Kristallinität fördert.

Dieser Prozess bietet auch eine bessere Stufenbedeckung – die Fähigkeit, die Seiten und Böden mikroskopischer Strukturen auf einem Substrat zu beschichten – im Vergleich zu Techniken wie der thermischen Verdampfung.

Reduzierte Substratheizung

In HF-Magnetron-Systemen begrenzt das Magnetfeld die hochenergetischen Elektronen auf einen Bereich nahe dem Target. Dies verhindert, dass sie das Substrat bombardieren und übermäßig erhitzen, was ein entscheidender Vorteil bei der Abscheidung von Schichten auf temperaturempfindlichen Materialien wie Polymeren ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das HF-Sputtern nicht ohne Überlegungen. Das Verständnis seiner Kompromisse ist entscheidend für eine fundierte Entscheidung.

HF- vs. DC-Sputtern

Die Wahl ist einfach: Wenn Ihr Target ein leitfähiges Metall ist, ist das DC-Magnetron-Sputtern oft einfacher, billiger und bietet sehr hohe Raten. Wenn Ihr Target ein Isolator, Halbleiter oder Verbundwerkstoff ist, ist das HF-Sputtern die notwendige und überlegene Wahl.

Systemkomplexität und Kosten

HF-Sputtersysteme sind von Natur aus komplexer als ihre DC-Gegenstücke. Sie erfordern einen HF-Leistungsgenerator, ein Koaxialkabel und ein Impedanzanpassungsnetzwerk. Diese "Matchbox" ist eine kritische Komponente, die sicherstellt, dass maximale Leistung auf das Plasma übertragen wird, aber sie erhöht die Kosten und eine Schicht der Prozesskomplexität.

Jüngste Entwicklungen: HF-Dioden-Sputtern

Moderne Fortschritte wie das HF-Dioden-Sputtern können die Notwendigkeit einer magnetischen Begrenzung eliminieren. Diese Technologie verspricht eine noch flachere Targeterosion (kein "Rennbahn"-Effekt), eine überlegene Beschichtungsuniformität und einen noch stabileren Prozess mit minimaler Lichtbogenbildung, was die Vorteile des HF-Ansatzes weiter verfeinert.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob HF-Magnetron-Sputtern die richtige Lösung ist, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden oder dielektrischen Schichten liegt (z. B. SiO₂, Al₂O₃, PZT): HF-Sputtern ist der Industriestandard und oft die einzige praktikable Sputtertechnik.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Prozessstabilität und minimaler Defekte bei komplexen Materialien liegt: Die Lichtbogenunterdrückungsfähigkeit des HF-Sputterns ist ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einfacher metallischer Schichten zu geringsten Kosten liegt: Ein dediziertes DC-Sputtersystem kann eine wirtschaftlichere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Die reduzierte Substratheizung des HF-Magnetron-Sputterns macht es zu einem starken Kandidaten.

Letztendlich bietet das HF-Magnetron-Sputtern eine robuste und vielseitige Plattform für die Abscheidung der fortschrittlichen Materialien, die die moderne Technologie untermauern.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen |

|---|---|

| Sputtert isolierende Materialien | Ermöglicht die Abscheidung von Oxiden, Nitriden und anderen Dielektrika, die mit DC-Sputtern unmöglich sind. |

| Verhindert Lichtbogenbildung & Ladungsaufbau | AC-Leistung neutralisiert Oberflächenladung und gewährleistet einen stabilen, hochwertigen Abscheidungsprozess. |

| Höhere Abscheidungsraten bei niedrigerem Druck | Erzielt ein schnelleres, dichteres Schichtwachstum im Vergleich zu anderen Techniken. |

| Verbesserte Schichtqualität & Gleichmäßigkeit | Erzeugt dichte, gleichmäßige Schichten mit ausgezeichneter Kristallinität und Stufenbedeckung. |

| Reduzierte Substratheizung | Ideal für temperaturempfindliche Substrate wie Polymere. |

Bereit, hochwertige Dünnschichten aus jedem Material abzuscheiden?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich HF-Magnetron-Sputtersystemen, die für Präzision und Zuverlässigkeit entwickelt wurden. Egal, ob Sie mit isolierenden Dielektrika, Halbleitern oder temperaturempfindlichen Substraten arbeiten, unsere Lösungen bieten die Prozessstabilität und überlegene Schichtqualität, die Sie benötigen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Sputtertechnologie Ihre Forschung und Entwicklung voranbringen kann. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems für Ihre spezifische Anwendung helfen.

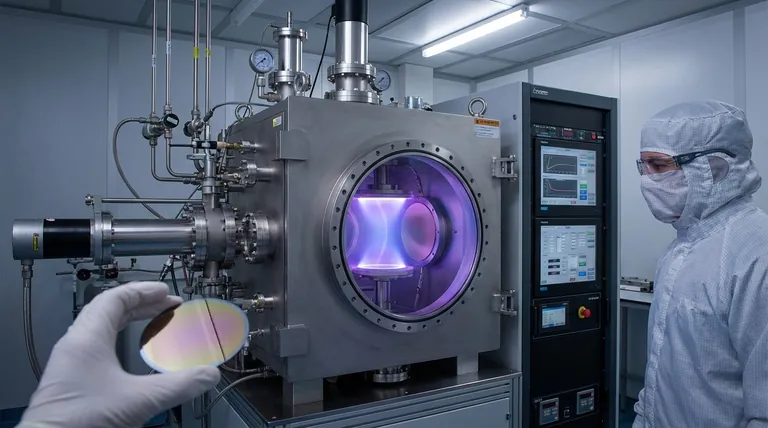

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- XRF Borsäure Labor Pulver Pellet Pressform für Laborgebrauch

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

Andere fragen auch

- Welche Rolle spielt ein industrieller Rührer bei der Co-Präzipitation von Mn-Ce/Al2O3? Gewährleistung der Katalysatorhomogenität und pH-Kontrolle

- Was sind die Nachteile der Stahlhärtung? Die Abwägung zwischen Festigkeit und Zähigkeit verstehen

- Wie viel kostet es, einen im Labor gezüchteten Diamanten herzustellen? Der wahre Preis der High-Tech-Edelsteinherstellung

- Was ist Pressen und Sintern von Metallen? Ein Leitfaden zur Herstellung hochfester Metallteile

- Was ist die Funktion eines Umlufttrockenschranks im Regenerationszyklus von Dolomitkatalysatoren? Optimieren Sie Ihre Laborergebnisse

- Was ist die Biomasse-Umwandlungseffizienz? Maximieren Sie Ihre Bioenergie-Leistung und Ihren ROI

- Was sind die Auswirkungen der Temperatur auf den Metallbearbeitungsprozess? Beherrschen Sie Festigkeit, Duktilität und Mikrostruktur

- Welcher Druckbereich der Kammer ist für den Start des Sputterprozesses erwünscht? Optimieren Sie Ihre Abscheidung für Qualität und Gleichmäßigkeit