Grundsätzlich ist die thermische Verdampfung eine äußerst effektive physikalische Gasphasenabscheidung (PVD)-Technik aufgrund ihrer relativen Einfachheit, geringen Kosten und hohen Abscheiderate. Sie eignet sich hervorragend für die Abscheidung von Dünnschichten aus Materialien mit niedrigeren Schmelzpunkten, einschließlich Metallen und Nichtmetallen, was sie zu einem vielseitigen Werkzeug für eine breite Palette von Anwendungen macht, von Elektronik bis hin zu dekorativen Beschichtungen.

Der Hauptvorteil der thermischen Verdampfung liegt in der Balance zwischen Geschwindigkeit und Kosteneffizienz. Diese Einfachheit bringt jedoch inhärente Kompromisse bei der Reinheit und Dichte der Schicht mit sich, was sie ideal für bestimmte Anwendungen macht, bei denen die ultimative Schichtqualität nicht der einzig wichtigste Parameter ist.

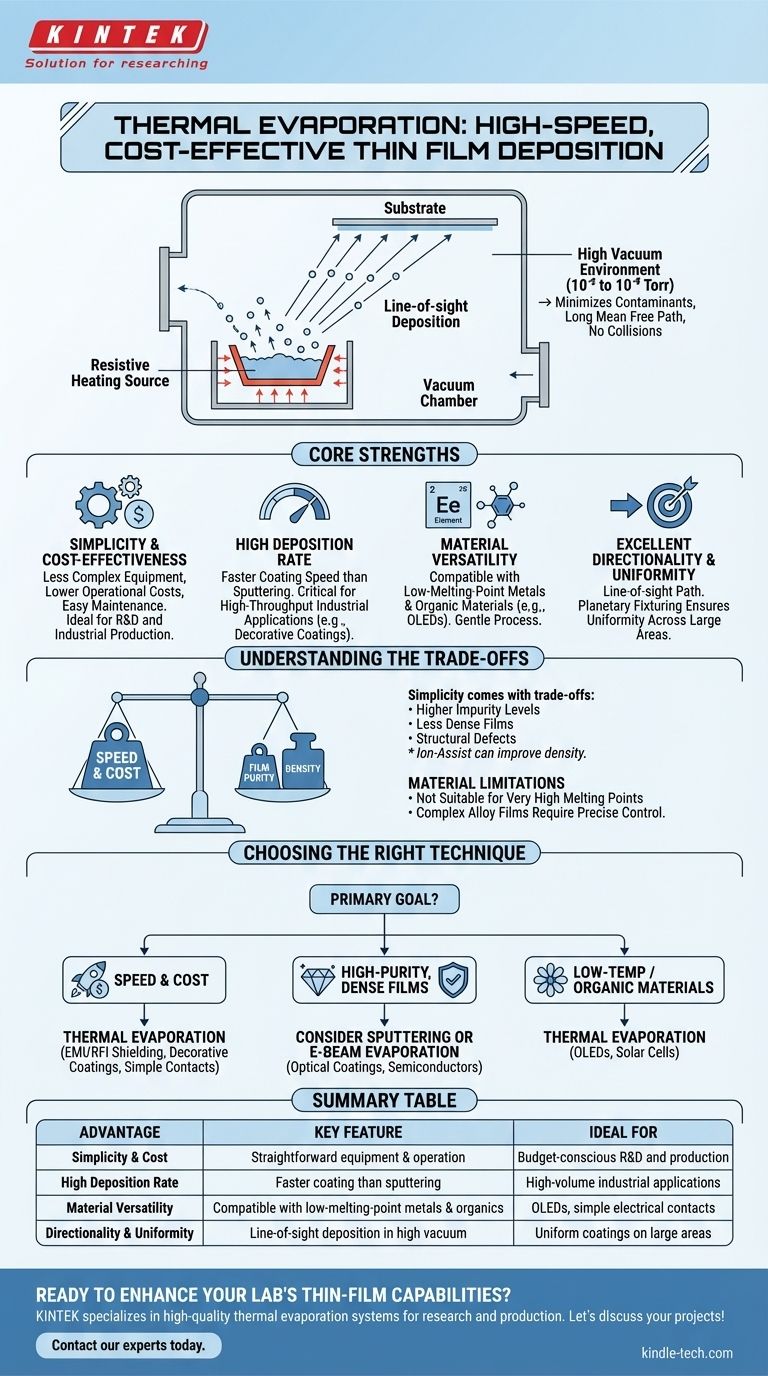

Die Kernstärken der thermischen Verdampfung

Die Beliebtheit der thermischen Verdampfung beruht auf einigen wichtigen betrieblichen Stärken, die sie für viele Dünnschichtanwendungen zur ersten Wahl machen.

Einfachheit und Kosteneffizienz

Die resistive thermische Verdampfung ist eine der unkompliziertesten PVD-Methoden. Die Ausrüstung ist weniger komplex und daher erschwinglicher als Systeme für das Sputtern oder die Elektronenstrahlverdampfung.

Diese Einfachheit führt zu geringeren Betriebskosten und einfacherer Wartung, was sie sowohl für die Forschung als auch für die industrielle Produktion sehr zugänglich macht.

Hohe Abscheiderate

Ein wesentlicher Vorteil der thermischen Verdampfung ist ihre Geschwindigkeit. Sie kann Material mit einer viel höheren Rate auf ein Substrat abscheiden als andere gängige Techniken wie das Sputtern.

Dieser hohe Durchsatz ist entscheidend für industrielle Anwendungen, bei denen Produktionsvolumen und Effizienz die Kosten direkt beeinflussen, wie beispielsweise bei der Herstellung von Dekorationsbeschichtungen oder einfachen elektrischen Kontakten.

Materialvielfalt

Die Technik ist kompatibel mit einer breiten Palette von Materialien, einschließlich einzelner Metalle wie Aluminium und Silber sowie verschiedener nichtmetallischer Verbindungen.

Sie eignet sich besonders gut für Materialien mit niedrigen Schmelzpunkten und organische Materialien, wie sie in OLED-Displays verwendet werden, die durch energiereichere Abscheidungsprozesse beschädigt werden könnten.

Ausgezeichnete Richtwirkung und Gleichmäßigkeit

Der Prozess findet in einem Hochvakuum statt, wodurch verdampfte Atome einen geraden „Sichtlinien“-Pfad zum Substrat zurücklegen können. Dies erzeugt eine stark gerichtete Abscheidung.

In Kombination mit Hardware wie Planeten-Substrathalterungen oder Uniformitätsmasken ermöglicht diese Richtwirkung eine hervorragende Schichtgleichmäßigkeit über große Flächen.

Wie der Prozess diese Vorteile ermöglicht

Die zugrunde liegende Physik und Hardware der thermischen Verdampfung sind direkt für ihre Vorteile verantwortlich.

Die Rolle des Hochvakuums

Die Abscheidung erfolgt in einer Vakuumkammer, typischerweise bei Drücken zwischen 10⁻⁵ und 10⁻⁹ Torr. Diese Umgebung ist aus zwei Gründen entscheidend.

Erstens minimiert sie gasförmige Verunreinigungen und verhindert unerwünschte Reaktionen mit dem verdampften Material. Zweitens ermöglicht sie einen langen „mittleren freien Weg“, was bedeutet, dass Atome praktisch ohne Kollisionen von der Quelle zum Substrat gelangen und so die gerichtete Beschichtung gewährleisten.

Kompatibilität mit fortschrittlichen Techniken

Thermische Verdampfungssysteme können mit zusätzlichen Werkzeugen erweitert werden. Zum Beispiel sind sie kompatibel mit Ionenunterstützungsquellen.

Eine Ionenquelle kann verwendet werden, um das Substrat während der Abscheidung zu bombardieren, was hilft, die Schicht zu verdichten. Dies verbessert die Schichtdichte und -qualität und schließt die Lücke zwischen thermischer Verdampfung und komplexeren PVD-Methoden.

Die Kompromisse verstehen

Keine Technik ist perfekt. Die Einfachheit und Geschwindigkeit der thermischen Verdampfung gehen mit wichtigen Einschränkungen einher, die berücksichtigt werden müssen.

Schichtreinheit und -dichte

Von allen gängigen PVD-Methoden neigt die thermische Verdampfung dazu, Schichten mit den höchsten Verunreinigungsgraden zu erzeugen. Das einfache Erhitzen einer Quelle kann zur Entgasung aus dem Tiegel und der umgebenden Hardware führen.

Die resultierenden Schichten sind oft weniger dicht und weisen mehr Strukturfehler auf als solche, die durch Sputtern erzeugt werden. Obwohl dies durch Ionenunterstützung verbessert werden kann, ist die Basisqualität geringer.

Materialbeschränkungen

Die Technik ist nicht geeignet für Materialien mit sehr hohen Schmelzpunkten, da das Erreichen der erforderlichen Verdampfungstemperatur bei einfacher Widerstandsheizung schwierig und ineffizient wird.

Darüber hinaus kann die Herstellung von Legierungsschichten aus mehreren Quellmaterialien eine Herausforderung darstellen. Es erfordert eine präzise und unabhängige Temperaturregelung jedes Tiegels, um die unterschiedlichen Dampfdrücke der Bestandteile zu steuern.

Auswahl der thermischen Verdampfung für Ihre Anwendung

Die Entscheidung für die thermische Verdampfung hängt von einem klaren Verständnis des Hauptziels Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosten liegt: Die thermische Verdampfung ist eine ausgezeichnete Wahl für Anwendungen wie EMI/RFI-Abschirmung, Dekorationsbeschichtungen oder die Abscheidung einfacher metallischer Kontakte, bei denen maximale Reinheit nicht erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Schichten liegt: Sie sollten alternative Methoden wie Sputtern oder Elektronenstrahlverdampfung in Betracht ziehen, insbesondere für anspruchsvolle optische Beschichtungen oder kritische Halbleiterschichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien bei niedriger Temperatur oder organischen Materialien liegt: Die thermische Verdampfung ist ein führender Kandidat, da ihr schonender Prozess ideal für empfindliche Materialien ist, die in OLEDs und einigen Solarzellen verwendet werden.

Indem Sie dieses Gleichgewicht zwischen Geschwindigkeit und Reinheit verstehen, können Sie zuversichtlich bestimmen, ob die thermische Verdampfung das richtige Werkzeug für Ihre spezifische technische Herausforderung ist.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmal | Ideal für |

|---|---|---|

| Einfachheit & Kosten | Unkomplizierte Ausrüstung & Bedienung | Budgetbewusste F&E und Produktion |

| Hohe Abscheiderate | Schnellere Beschichtung als beim Sputtern | Industrielle Anwendungen mit hohem Volumen |

| Materialvielfalt | Kompatibel mit niedrigschmelzenden Metallen & organischen Stoffen | OLEDs, einfache elektrische Kontakte |

| Richtwirkung & Gleichmäßigkeit | Sichtlinienabscheidung im Hochvakuum | Gleichmäßige Beschichtungen auf großen Flächen |

Bereit, die Dünnschichtfähigkeiten Ihres Labors zu erweitern?

Die thermische Verdampfung ist ein leistungsstarkes Werkzeug für die schnelle und kostengünstige Abscheidung von Beschichtungen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich thermischer Verdampfungssysteme, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen. Ob Sie an Elektronik, Dekorationsbeschichtungen oder empfindlichen organischen Materialien arbeiten, unsere Lösungen sind auf Zuverlässigkeit und Leistung ausgelegt.

Lassen Sie uns besprechen, wie die thermische Verdampfung Ihre Projekte unterstützen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Verdampferschale für organische Materie

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Ein Leitfaden zur Auswahl der richtigen PVD-Methode

- Welche Eigenschaft bestimmt die Verdunstungsrate? Steuern Sie Wärme, Druck und Oberfläche für optimale Ergebnisse.

- Was passiert mit Gold, wenn es verdampft? Es wird zu einem atomaren Gas für fortschrittliche Technologien

- Was ist die Verdampfungstheorie dünner Schichten? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Warum werden Hochtemperatur-Porzellantiegel für Biokohle in einem Rohrofen verwendet? Gewährleistung der Probenreinheit und thermischen Stabilität

- Wie funktioniert die Elektronenstrahlverdampfung? Erzielen Sie ultrareine, hochleistungsfähige Dünnschichten

- Wie dick ist die physikalische Gasphasenabscheidung? PVD-Beschichtung für Ihre Anwendung maßschneidern

- Welcher Druck ist für die Elektronenstrahlverdampfung erforderlich? Meistern Sie den Schlüssel zu hochreinen Dünnschichten