Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Schlüsseltechnologie zur Herstellung von Hochleistungsdünnschichten. Sie wird am häufigsten in der Halbleiterindustrie zum Aufbau von Mikrochips eingesetzt, ihre Anwendungen erstrecken sich aber auch auf die Herstellung von Schutzbeschichtungen für Werkzeuge, fortschrittliche optische Komponenten und sogar Solarzellen. Bei diesem Verfahren werden gasförmige chemische Vorläufer verwendet, um ein festes Material Schicht für Atomschicht auf ein Substrat abzuscheiden.

Der wahre Wert der CVD liegt in ihrer beispiellosen Kontrolle über die Materialabscheidung auf atomarer Ebene. Diese Präzision ermöglicht die Erzeugung perfekt gleichmäßiger, hochreiner Schichten auf komplexen Oberflächen – eine Fähigkeit, die für die moderne Elektronik und Materialwissenschaft von grundlegender Bedeutung ist.

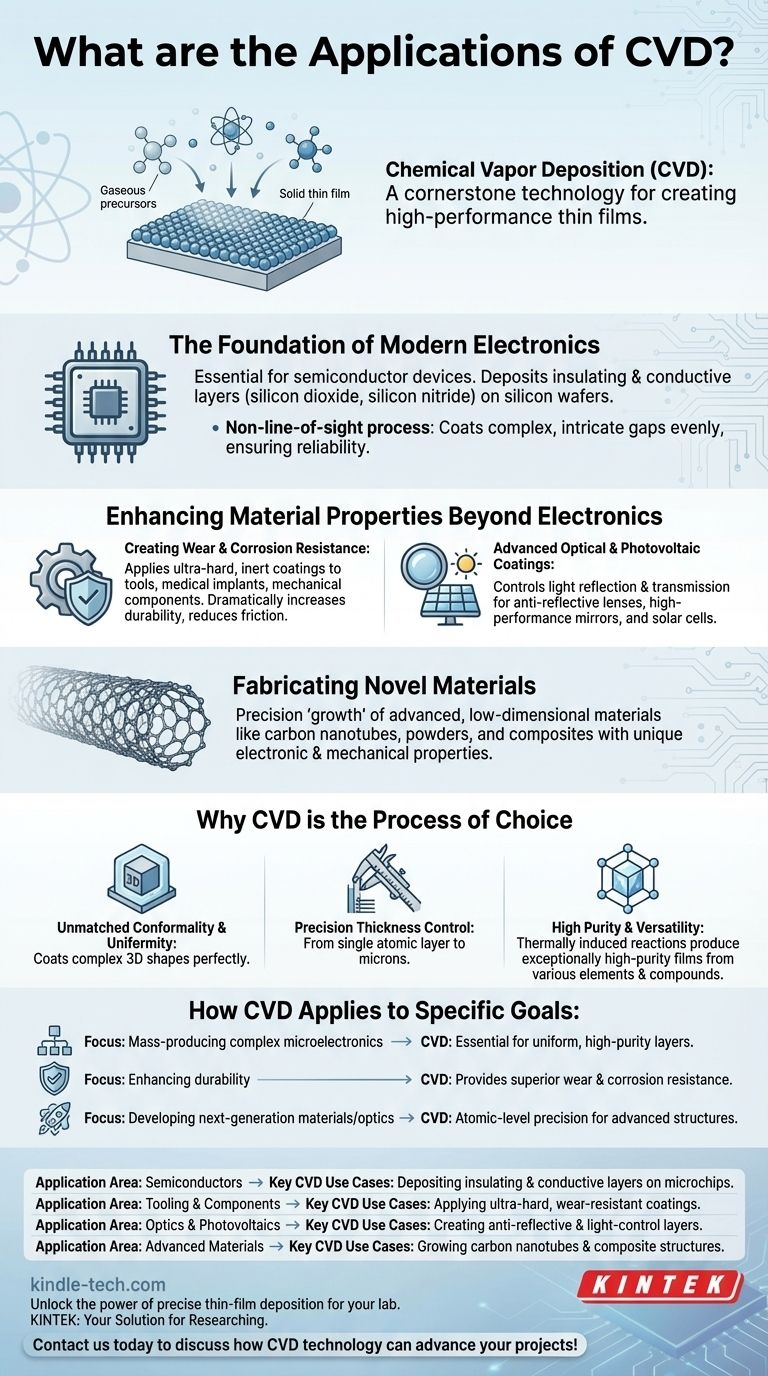

Die Grundlage der modernen Elektronik

Die bedeutendste Anwendung der CVD liegt in der Herstellung von Halbleiterbauelementen. Der Prozess ist nicht nur ein Teil der Chipherstellung; er ist ein wesentlicher Schritt, der die moderne Mikroelektronik erst ermöglicht.

Schichtweiser Aufbau des Mikrochips

CVD wird zur Abscheidung kritischer isolierender (dielektrischer) und leitfähiger Dünnschichten auf Siliziumwafern verwendet. Materialien wie Siliziumdioxid und Siliziumnitrid werden abgeschieden, um die Milliarden von Transistoren auf einem einzigen Chip elektrisch voneinander zu isolieren und Kurzschlüsse zu verhindern.

Auffüllen komplexer Spalten

Da Mikrochips immer komplexer werden, weisen ihre physikalischen Strukturen mikroskopisch kleine Gräben und Spalten auf. CVD ist ein „Nicht-Sichtlinien-Prozess“, was bedeutet, dass der chemische Dampf jede Oberfläche gleichmäßig erreichen und beschichten kann, egal wie kompliziert sie ist. Dies gewährleistet eine vollständige, gleichmäßige Abdeckung, was für die Zuverlässigkeit des Bauteils entscheidend ist.

Verbesserung der Materialeigenschaften über die Elektronik hinaus

Obwohl CVD zentral für Halbleiter ist, werden ihre einzigartigen Fähigkeiten in zahlreichen anderen Hightech-Branchen genutzt, um Materialien Eigenschaften zu verleihen, die sie von Natur aus nicht besitzen.

Erzeugung von Verschleiß- und Korrosionsbeständigkeit

CVD wird zur Aufbringung ultragerechter, chemisch inerter Beschichtungen auf Industrowerkzeuge, medizinische Implantate und mechanische Komponenten eingesetzt. Diese Beschichtungen erhöhen die Haltbarkeit dramatisch, reduzieren die Reibung und schützen das darunter liegende Material vor rauen Umgebungen.

Fortschrittliche optische und photovoltaische Beschichtungen

In der optischen und optoelektronischen Industrie wird CVD zur Abscheidung von Dünnschichten verwendet, die die Reflexion und Transmission von Licht steuern. Dies ist entscheidend für die Herstellung von Antireflexgläsern, Hochleistungsspiegeln und den Funktionsschichten in Solarzellen (Photovoltaik).

Herstellung neuartiger Materialien

Die Präzision der CVD ermöglicht das „Wachsen“ fortschrittlicher, niedrigdimensionaler Materialien. Es ist eine primäre Methode zur Herstellung von Strukturen wie Kohlenstoffnanoröhrchen, Pulvern und Verbundwerkstoffen, die einzigartige und wertvolle elektrische und mechanische Eigenschaften aufweisen.

Warum CVD das Verfahren der Wahl ist

Es gibt zwar andere Abscheidungsverfahren, aber CVD wird gewählt, wenn bestimmte Eigenschaften nicht verhandelbar sind. Ihre Vorteile sind direkt mit der grundlegenden Natur des Prozesses verbunden.

Unübertroffene Konformität und Gleichmäßigkeit

Da CVD ein Gas zur Materialabscheidung verwendet, beschichtet es alle freiliegenden Oberflächen mit einer perfekt gleichmäßigen Schicht. Diese Fähigkeit, eine konforme Beschichtung auf komplexen, dreidimensionalen Formen zu erzeugen, ist ihr größter Vorteil und mit anderen Verfahren nur sehr schwer zu erreichen.

Präzise Dickenkontrolle

Das Verfahren ermöglicht eine exquisite Kontrolle über die Dicke der abgeschiedenen Schicht. Ingenieure können eine Schicht festlegen, die von einer einzigen Atomschicht bis zu mehreren Mikrometern dick reicht, was eine präzise Abstimmung der elektrischen, optischen oder mechanischen Eigenschaften einer Komponente ermöglicht.

Hohe Reinheit und Vielseitigkeit

Die thermisch induzierten chemischen Reaktionen, die der CVD eigen sind, erzeugen Schichten von außergewöhnlich hoher Reinheit. Darüber hinaus ist das Verfahren unglaublich vielseitig und kann an die Abscheidung einer breiten Palette von Elementen und Verbindungen angepasst werden, von Metallen bis hin zu Keramiken.

Wie CVD auf spezifische Ziele angewendet wird

Die Entscheidung für den Einsatz von CVD wird durch das gewünschte Ergebnis für das Endprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Mikroelektronik liegt: CVD ist der unverzichtbare Standard für die Abscheidung der gleichmäßigen, hochreinen Isolier- und Leitschichten, die moderne Chips funktionsfähig machen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit mechanischer Teile liegt: CVD bietet überlegene Verschleiß- und Korrosionsbeständigkeit, indem es Komponenten mit harten, inerten Filmen beschichtet, die ihre Lebensdauer verlängern.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Materialien oder Optiken der nächsten Generation liegt: CVD bietet die Präzision auf atomarer Ebene, die erforderlich ist, um fortschrittliche Strukturen wie Kohlenstoffnanoröhrchen zu züchten oder spezielle optische Beschichtungen zu erzeugen.

Letztendlich ist CVD der ermöglichende Prozess für jede Anwendung, die eine absolute Kontrolle über die Struktur und die Eigenschaften der Materialoberfläche erfordert.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige CVD-Anwendungsfälle |

|---|---|

| Halbleiter | Abscheidung von Isolier- & Leitschichten auf Mikrochips |

| Werkzeuge & Komponenten | Auftragen ultragerechter, verschleißfester Beschichtungen |

| Optik & Photovoltaik | Erzeugung von Antireflex- & Lichtsteuerungs-Schichten |

| Fortschrittliche Materialien | Züchten von Kohlenstoffnanoröhrchen & Verbundstrukturen |

Nutzen Sie die Kraft der präzisen Dünnschichtabscheidung für Ihr Labor.

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-CVD-Geräten und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie Halbleiter der nächsten Generation, langlebige Beschichtungen oder fortschrittliche optische Komponenten entwickeln – unsere Lösungen liefern die Gleichmäßigkeit, Reinheit und Kontrolle, die Ihre Arbeit erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie die CVD-Technologie Ihre Projekte voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen