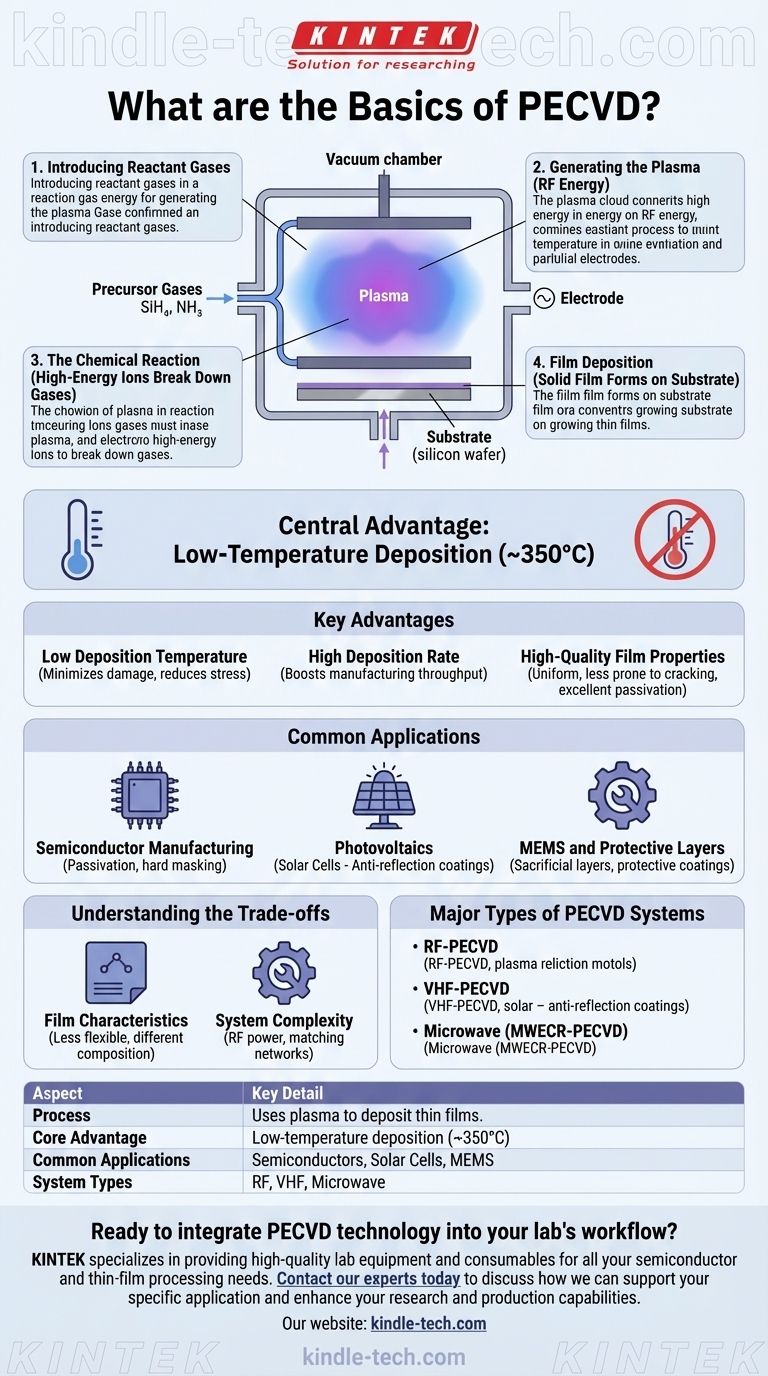

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein kritischer Halbleiterprozess, der zur Abscheidung dünner, hochwertiger Schichten auf einem Substrat verwendet wird. Im Gegensatz zu herkömmlichen Methoden, die ausschließlich auf hohe Hitze angewiesen sind, nutzt PECVD ein angeregtes Plasma, um eine chemische Reaktion zwischen den Reaktantengasen einzuleiten. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, typischerweise um 350 °C.

Der zentrale Vorteil der PECVD liegt in der Fähigkeit, den Bedarf an hohen Temperaturen zu umgehen. Durch den Einsatz von Plasma zur Steuerung der chemischen Reaktion können Hochleistungsschichten auf thermisch empfindlichen Materialien erzeugt werden, ohne Schäden, Spannungen oder unerwünschte Diffusion zwischen den Schichten zu verursachen.

Wie PECVD funktioniert: Der Kernmechanismus

PECVD ist ein sorgfältig kontrollierter Prozess, der Gase in eine feste Schicht innerhalb einer Vakuumkammer umwandelt. Der gesamte Mechanismus lässt sich in vier verschiedene Stufen unterteilen.

Einführung der Reaktantengase

Der Prozess beginnt mit der Einführung spezifischer Vorläufergase in eine Reaktionskammer. Um beispielsweise eine Siliziumnitridschicht zu erzeugen, werden Gase wie Silan (SiH₄) und Ammoniak (NH₃) verwendet.

Erzeugung des Plasmas

Ein elektrisches Feld, typischerweise Hochfrequenz (HF), wird zwischen zwei parallelen Elektroden in der Kammer angelegt. Diese Energie ionisiert die Gasmoleküle, indem sie Elektronen entfernt und einen hochreaktiven Materiezustand erzeugt, der als Plasma bekannt ist und oft als charakteristische Glimmentladung sichtbar wird.

Die chemische Reaktion

Dieses energiereiche Plasma ist der Schlüssel des Prozesses. Die hochreaktiven Ionen und Radikale im Plasma spalten die stabilen Vorläufergase auf und lösen eine chemische Reaktion aus, die sonst extreme Hitze erfordern würde.

Schichtabscheidung

Die Produkte dieser chemischen Reaktion lagern sich dann auf der Oberfläche des Substrats (wie einem Siliziumwafer) ab und bilden eine dünne, feste und gleichmäßige Schicht. Bei Solarzellen kann dies eine Siliziumnitrid (SiNx)-Schicht sein, die als Antireflexionsbeschichtung dient.

Wesentliche Vorteile des PECVD-Verfahrens

Die Verwendung von Plasma bietet mehrere deutliche Vorteile gegenüber rein thermischen Abscheidungsmethoden und macht es in der modernen Fertigung unverzichtbar.

Niedrige Abscheidungstemperatur

Dies ist der bedeutendste Vorteil. Durch den Betrieb bei niedrigeren Temperaturen minimiert PECVD thermische Schäden am Substrat und an bereits vorhandenen Schichten. Es reduziert auch innere Spannungen, die durch Unterschiede in der Wärmeausdehnung zwischen der Schicht und dem Substrat entstehen.

Hohe Abscheidungsrate

PECVD kann relativ hohe Abscheidungsraten erzielen, was für den Fertigungsdurchsatz sehr vorteilhaft ist. Dies gilt insbesondere für die effiziente Herstellung von amorphen und mikrokristallinen Schichten.

Hochwertige Schichteigenschaften

Der Prozess erzeugt hochgleichmäßige Schichten, die im Vergleich zu einigen herkömmlichen CVD-Methoden weniger anfällig für Rissbildung sind. Diese Schichten erfüllen kritische Funktionen, wie z. B. elektrische Passivierung und optische Antireflexion.

Häufige Anwendungen in verschiedenen Branchen

PECVD ist keine Nischentechnologie; es ist ein Arbeitspferd in mehreren Hochtechnologiebereichen zur Erzeugung funktioneller Schichten.

Halbleiterfertigung

Es wird häufig zur Erzeugung von Passivierungsschichten zum Schutz von Bauteiloberflächen, zum Hard Masking für die Strukturierung und für dielektrische Schichten zur Isolierung eingesetzt.

Photovoltaik (Solarzellen)

Bei der Solarzellenfertigung ist PECVD unerlässlich für die Abscheidung von Siliziumnitrid-Antireflexionsbeschichtungen. Diese Schicht reduziert sowohl die Lichtreflexion als auch passiviert die Siliziumoberfläche, wodurch die Umwandlungseffizienz der Zelle erheblich verbessert wird.

MEMS und Schutzschichten

Die Technologie wird auch zur Erzeugung von Opferschichten in mikroelektromechanischen Systemen (MEMS) und zur Aufbringung harter Schutzbeschichtungen auf verschiedenen Materialien eingesetzt.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Es ist wichtig, seine spezifischen Eigenschaften zu verstehen, um fundierte technische Entscheidungen zu treffen.

Schichteigenschaften

Die resultierenden PECVD-Schichten können weniger flexibel sein als diejenigen, die durch andere Methoden wie die Niederdruck-CVD (LPCVD) hergestellt werden. Zusammensetzung und Dichte können sich von Hochtemperaturprozessen unterscheiden.

Systemkomplexität

Die Einbeziehung von Plasmaerzeugungsgeräten (HF-Stromversorgungen, Anpassungsnetzwerke) erhöht die Komplexität des Systems im Vergleich zu einem rein thermischen CVD-Reaktor.

Wichtige Typen von PECVD-Systemen

Im Laufe der Zeit wurden mehrere PECVD-Varianten entwickelt, um den Prozess für spezifische Ergebnisse und Materialien zu optimieren.

Hochfrequenz (HF-PECVD)

Dies ist der gängigste Typ, der ein Hochfrequenz-Wechselstromfeld zur Erzeugung des Plasmas verwendet. Er kann weiter in kapazitive Kopplung (CCP) und induktive Kopplung (ICP) unterteilt werden.

Sehr hohe Frequenz (VHF-PECVD)

Die Verwendung einer höheren Frequenz (VHF) kann die Elektronentemperatur senken und gleichzeitig die Plasmadichte erhöhen. Dies führt oft zu höheren Abscheidungsraten und kann die Schichtqualität verbessern.

Mikrowelle (MWECR-PECVD)

Diese fortschrittliche Methode nutzt Mikrowellenenergie und Magnetfelder, um die Elektronen-Zyklotron-Resonanz (ECR) zu erreichen. Dies erzeugt ein Plasma mit sehr hoher Dichte und ermöglicht die Bildung von extrem hochwertigen Schichten bei sehr niedrigen Temperaturen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnologie hängt vollständig von den Prioritäten Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines temperaturempfindlichen Substrats liegt: PECVD ist die eindeutige Wahl aufgrund seines Niedertemperaturbetriebs, der thermische Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf dem Fertigungsdurchsatz für amorphe Schichten liegt: PECVD bietet mit seinen charakteristisch hohen Abscheidungsraten einen erheblichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Schichteigenschaften wie hoher Reinheit oder Flexibilität liegt: Möglicherweise müssen Sie Alternativen wie LPCVD evaluieren, die aufgrund ihres rein thermischen Prozesses andere Materialeigenschaften bieten können.

Durch das Verständnis dieser Grundprinzipien können Sie die einzigartigen Fähigkeiten von PECVD effektiv für die Herstellung fortschrittlicher Materialien und die Bauteilentwicklung nutzen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Verwendet Plasma, um dünne Schichten aus Gasen auf einem Substrat abzuscheiden. |

| Kernvorteil | Niedertemperaturabscheidung (~350 °C), schützt empfindliche Materialien. |

| Häufige Anwendungen | Halbleiterpassivierung, Antireflexionsbeschichtungen für Solarzellen, MEMS. |

| Systemtypen | HF-PECVD, VHF-PECVD, Mikrowellen-PECVD (MWECR-PECVD). |

Sind Sie bereit, die PECVD-Technologie in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Halbleiter- und Dünnschichtverarbeitung. Ob Sie fortschrittliche Solarzellen, MEMS-Bauteile oder Halbleiterkomponenten entwickeln – unser Fachwissen stellt sicher, dass Sie die richtige PECVD-Lösung für eine Hochleistungs-Niedertemperaturabscheidung erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihre Forschungs- und Produktionskapazitäten erweitern können.

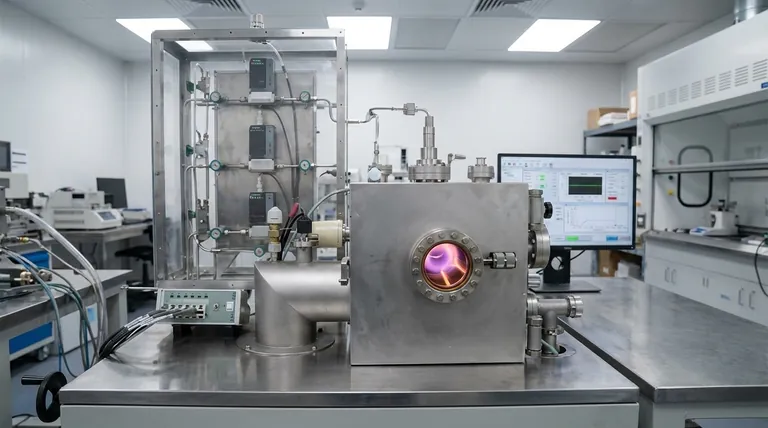

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode