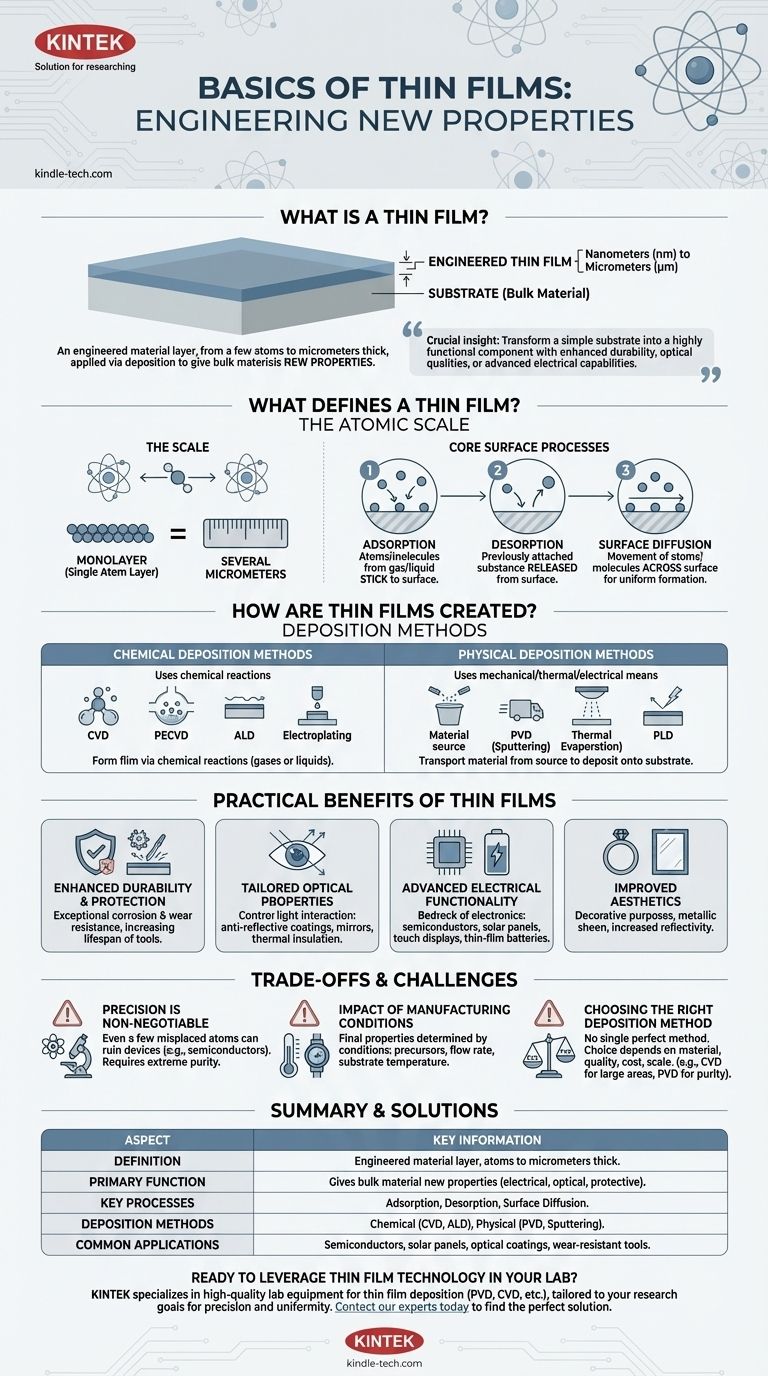

Im Kern ist eine Dünnschicht eine konstruierte Materialschicht, deren Dicke von nur wenigen Atomen bis zu mehreren Mikrometern reicht. Diese Schichten werden durch einen Prozess, der Abscheidung genannt wird, auf eine Oberfläche oder ein Substrat aufgebracht. Diese kontrollierte Synthese ist nicht nur eine Beschichtung, sondern ein grundlegender Schritt bei der Herstellung unzähliger moderner Produkte, von Halbleiterchips bis hin zu fortschrittlicher Optik.

Die entscheidende Erkenntnis ist, dass Dünnschichten so konzipiert sind, dass sie einem Massivmaterial völlig neue Eigenschaften verleihen. Durch die präzise Steuerung von Materialschichten auf atomarer oder molekularer Ebene können wir ein einfaches Substrat in eine hochfunktionale Komponente mit verbesserter Haltbarkeit, spezifischen optischen Eigenschaften oder erweiterten elektrischen Fähigkeiten umwandeln.

Was definiert eine Dünnschicht?

Das Verhalten einer Dünnschicht wird durch ihre unglaublich geringe Größe und die Physik bestimmt, die auf atomarer Ebene vorherrscht. Das Verständnis dieser Prinzipien ist der Schlüssel zum Verständnis ihrer Funktion.

Die Skala: Nanometer bis Mikrometer

Die Dicke einer Dünnschicht kann so gering sein wie eine einzige Atomschicht (Monolage) oder bis zu mehreren Mikrometern reichen. Diese präzise Kontrolle der Dicke ermöglicht ihre spezialisierten Eigenschaften.

Die Kernprozesse an der Oberfläche

Drei Phänomene bestimmen, wie sich eine Dünnschicht bildet und mit ihrer Umgebung interagiert:

- Adsorption: Der Prozess, bei dem Atome oder Moleküle aus einem Gas oder einer Flüssigkeit an der Oberfläche des Substrats haften bleiben.

- Desorption: Das Gegenteil der Adsorption, bei dem eine zuvor gebundene Substanz von der Oberfläche freigesetzt wird.

- Oberflächendiffusion: Die Bewegung von Atomen und Molekülen über die Oberfläche, die für die Bildung einer gleichmäßigen, hochwertigen Schicht von entscheidender Bedeutung ist.

Wie werden Dünnschichten hergestellt? Der Abscheidungsprozess

Die Herstellung einer Dünnschicht beinhaltet das Abscheiden von Material auf einem Substrat mithilfe hochkontrollierter Methoden. Diese Techniken werden grob in zwei Familien unterteilt: chemisch und physikalisch.

Chemische Abscheidungsmethoden

Diese Methoden nutzen chemische Reaktionen, um die Schicht auf dem Substrat zu bilden. Die Ausgangsstoffe sind oft Gase oder Flüssigkeiten.

Häufige Beispiele sind die Chemische Gasphasenabscheidung (CVD), die Plasma-unterstützte CVD (PECVD), die Atomlagenabscheidung (ALD) und die Galvanik.

Physikalische Abscheidungsmethoden

Diese Techniken verwenden mechanische, thermische oder elektrische Mittel, um Material von einer Quelle zu transportieren und es auf der Oberfläche des Substrats abzuscheiden.

Diese Kategorie umfasst Physikalische Gasphasenabscheidungs (PVD)-Methoden wie Sputtern und Thermische Verdampfung sowie die Gepulste Laserabscheidung (PLD).

Die praktischen Vorteile von Dünnschichten

Das Aufbringen einer Dünnschicht verändert die Oberfläche eines Materials grundlegend und bietet eine breite Palette funktioneller und ästhetischer Vorteile.

Verbesserte Haltbarkeit und Schutz

Eine der häufigsten Anwendungen ist der Schutz des darunter liegenden Substrats. Dünnschichten bieten einen außergewöhnlichen Korrosions- und Verschleißschutz und erhöhen so die Lebensdauer und Haltbarkeit von Werkzeugen und Komponenten erheblich.

Maßgeschneiderte optische Eigenschaften

Mehrere Schichten von Dünnschichten können so konstruiert werden, dass sie steuern, wie Licht mit einer Oberfläche interagiert. Dies ist das Prinzip hinter Antireflexbeschichtungen auf Brillengläsern, Spiegeln auf Reflektorlampen und Wärmedämmung auf architektonischem Glas.

Fortschrittliche elektrische Funktionalität

Dünnschichten sind das Fundament der modernen Elektronik. Sie werden zur Herstellung von Halbleitern, Dünnschicht-Photovoltaikzellen (Solarpaneele), Touchscreen-Displays und sogar Dünnschichtbatterien der nächsten Generation verwendet.

Verbesserte Ästhetik

Über die Funktion hinaus werden Dünnschichten zu dekorativen Zwecken eingesetzt. Sie können das Erscheinungsbild eines Substrats mit einem metallischen Schimmer verbessern, wie bei Schmuck oder Badezimmerarmaturen, oder es reflektierender machen.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Vorteile erheblich sind, ist der Prozess der Herstellung hochwertiger Dünnschichten anspruchsvoll und voller Herausforderungen. Die Wahl der Methode beinhaltet kritische Kompromisse.

Präzision ist nicht verhandelbar

Die Qualität der Dünnschicht ist von größter Bedeutung. Bei Anwendungen wie Halbleitern kann schon die Verschiebung weniger Atome das gesamte Gerät unbrauchbar machen. Dies erfordert Fertigungsumgebungen mit äußerster Reinheit und Kontrolle.

Der Einfluss der Herstellungsbedingungen

Die endgültigen Eigenschaften der Schicht werden durch die spezifischen Bedingungen während der Abscheidung bestimmt. Faktoren wie die Art der Ausgangschemikalien, ihre Flussrate auf die Oberfläche und die Substrattemperatur müssen präzise gesteuert werden, um das gewünschte Ergebnis zu erzielen.

Auswahl der richtigen Abscheidungsmethode

Keine einzelne Abscheidungsmethode ist für alle Anwendungen perfekt. Chemische Methoden wie CVD können eine ausgezeichnete Gleichmäßigkeit über große Flächen bieten, während physikalische Methoden wie PVD für ihre Reinheit geschätzt werden. Die Wahl hängt vom Material, der gewünschten Qualität, den Kosten und dem Produktionsumfang ab.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Dünnschichtstrategie hängt vollständig von der beabsichtigten Anwendung und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Sie benötigen Präzision auf atomarer Ebene, was Methoden wie die Atomlagenabscheidung (ALD) oder die Molekularstrahlepitaxie (MBE) unerlässlich macht.

- Wenn Ihr Hauptaugenmerk auf dem Schutz einer großen Oberfläche vor Korrosion liegt: Kostengünstige und skalierbare Methoden wie die Galvanik oder bestimmte Arten des Sputterns sind oft die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezieller optischer Beschichtungen liegt: Abscheidungstechniken, die eine präzise Kontrolle der Schichtdicke bieten, wie verschiedene Formen von CVD oder PVD, sind unerlässlich.

Das Verständnis dieser Grundlagen ermöglicht es Ihnen, Dünnschichten nicht nur als Beschichtungen, sondern als eine grundlegende Technologie zur Manipulation der Materialeigenschaften zu betrachten.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Definition | Konstruierte Materialschicht, von Atomen bis zu Mikrometern dick, auf ein Substrat aufgebracht. |

| Hauptfunktion | Verleiht einem Massivmaterial neue Eigenschaften (elektrisch, optisch, schützend). |

| Schlüsselprozesse | Adsorption, Desorption, Oberflächendiffusion. |

| Abscheidungsmethoden | Chemisch (CVD, ALD) und Physikalisch (PVD, Sputtern). |

| Häufige Anwendungen | Halbleiter, Solarpaneele, Antireflexbeschichtungen, verschleißfeste Werkzeuge. |

Bereit, die Dünnschichttechnologie in Ihrem Labor einzusetzen?

Ob Sie Elektronik der nächsten Generation entwickeln, spezielle optische Beschichtungen erstellen oder die Haltbarkeit Ihrer Komponenten verbessern möchten, die Wahl der richtigen Abscheidungsausrüstung ist entscheidend. KINTEK ist spezialisiert auf hochwertige Laborgeräte für die Dünnschichtabscheidung, einschließlich Systemen für PVD, CVD und mehr.

Wir bieten Lösungen, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind, und helfen Ihnen, die Präzision, Gleichmäßigkeit und Leistung zu erreichen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Dünnschichtlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken