Im Kern bietet die Umwandlung von Kunststoffabfällen in Kraftstoff zwei Hauptvorteile: Sie bietet eine Methode zur Bewältigung schwer zu recycelnder Kunststoffe, die sonst auf Deponien oder in den Ozeanen landen würden, und sie schafft eine wertvolle Energiequelle. Dieser Prozess, meist Pyrolyse, verwandelt eine hartnäckige Umweltbelastung in einen potenziellen Vermögenswert und bietet einen geringeren CO2-Fußabdruck als die Gewinnung und Raffination neuer fossiler Brennstoffe.

Obwohl es keine perfekte Lösung ist, stellt die Kunststoff-zu-Kraftstoff-Technologie ein strategisches Werkzeug in einer Kreislaufwirtschaft dar. Sie bewältigt die Herausforderung nicht recycelbarer Kunststoffabfälle, indem sie diese in nutzbare Energie umwandelt, aber ihr wahrer Wert hängt von einer effizienten Prozesskontrolle und einer sorgfältigen Integration in umfassendere Abfallmanagementsysteme ab.

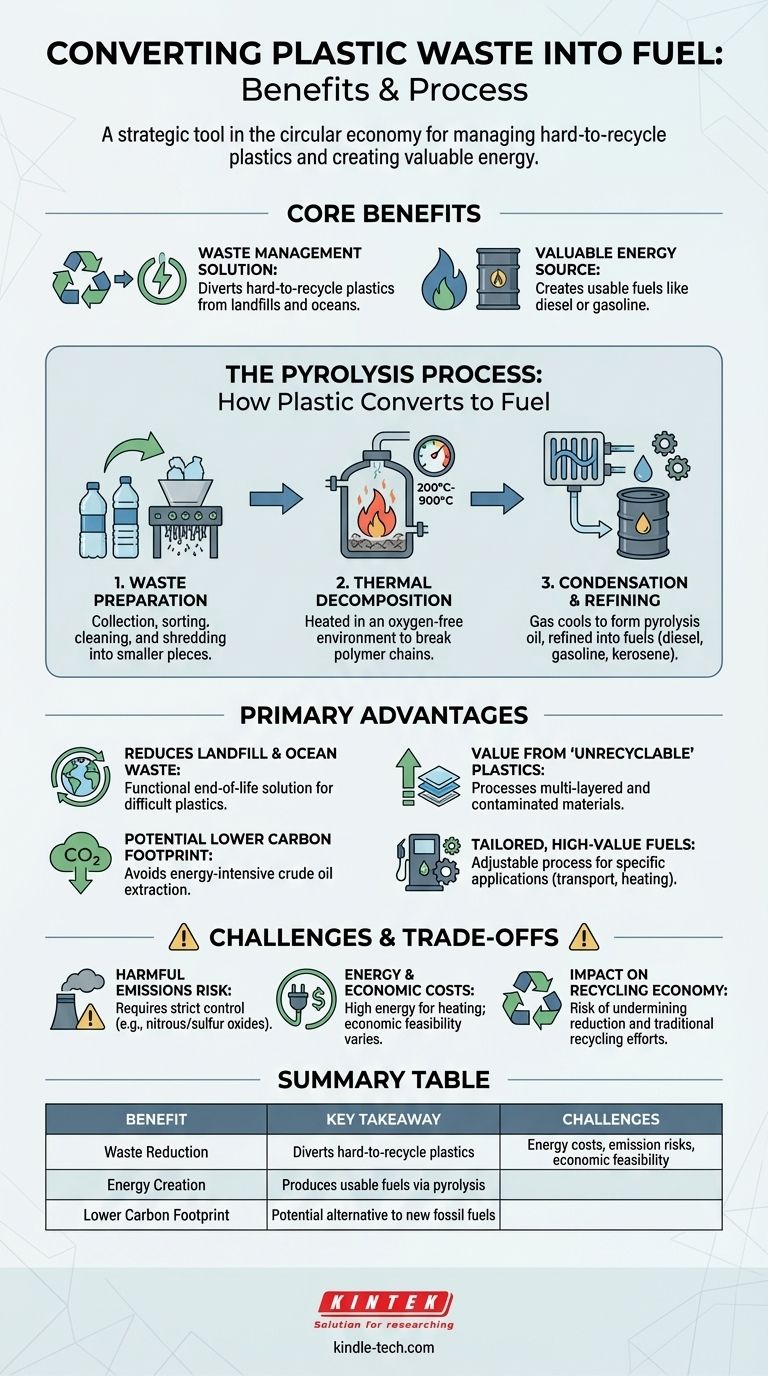

Wie Kunststoff in Kraftstoff umgewandelt wird: Der Pyrolyseprozess

Pyrolyse ist die gängigste Technologie für diese Umwandlung. Es handelt sich um einen Prozess der thermischen Zersetzung, d.h. es wird hohe Hitze in einer sauerstofffreien Umgebung verwendet, um Materialien abzubauen.

Schritt 1: Abfallvorbereitung

Der Prozess beginnt mit dem Sammeln und Sortieren von Kunststoffabfällen. Das Material wird dann vorbehandelt, um Verunreinigungen zu entfernen, gereinigt und oft zerkleinert oder gemahlen, um eine gleichmäßige, kleinere Größe für eine effiziente Erhitzung zu erhalten.

Schritt 2: Thermische Zersetzung

Dieser vorbereitete Kunststoff wird in einen versiegelten Pyrolyse-Reaktor geladen. Dort wird er auf extreme Temperaturen, typischerweise zwischen 200°C und 900°C (392°F und 1652°F), ohne Sauerstoff erhitzt. Diese intensive Hitze zerlegt die langen Polymerketten des Kunststoffs in kleinere, flüchtige Kohlenwasserstoffmoleküle, wodurch der feste Kunststoff zu einem Gas wird.

Schritt 3: Kondensation und Raffination

Dieses heiße Gas wird dann in ein Kondensationssystem geleitet. Beim Abkühlen kondensiert das Gas zu einer Flüssigkeit, die als Pyrolyseöl bekannt ist. Dieses Rohöl kann weiter raffiniert werden, um verschiedene Arten von Kraftstoff wie Diesel, Benzin oder Kerosin herzustellen, ähnlich wie Rohöl raffiniert wird.

Die Hauptvorteile von Kunststoff-zu-Kraftstoff

Der Reiz dieser Technologie liegt in ihrer Fähigkeit, sowohl Abfallmanagement- als auch Energiebedürfnisse gleichzeitig zu adressieren.

Reduzierung von Deponie- und Meeresabfällen

Der bedeutendste Vorteil ist ihr Potenzial, enorme Mengen an Kunststoff von Deponien und aus natürlichen Ökosystemen abzuleiten. Sie bietet eine funktionale End-of-Life-Lösung für Kunststoffe, die durch traditionelle mechanische Mittel schwer oder unwirtschaftlich zu recyceln sind.

Wertschöpfung aus "nicht recycelbaren" Kunststoffen

Viele gängige Kunststoffe, wie mehrschichtige Folien, kontaminierte Behälter und bestimmte gemischte Kunststoffe, können nicht einfach recycelt werden. Die Pyrolyse kann diese Materialien verarbeiten und minderwertigen oder negativ bewerteten Abfall in ein marktfähiges Gut verwandeln.

Ein potenziell geringerer CO2-Fußabdruck

Die Herstellung von Kraftstoff aus vorhandenen Kunststoffabfällen vermeidet den energieintensiven Prozess der Gewinnung und des Transports von neuem Rohöl. Bei korrekter Handhabung kann der resultierende Kraftstoff einen geringeren gesamten CO2-Fußabdruck aufweisen als sein aus fossilen Brennstoffen gewonnenes Äquivalent.

Herstellung maßgeschneiderter, hochwertiger Kraftstoffe

Der Pyrolyseprozess ermöglicht ein gewisses Maß an Kontrolle über das Endprodukt. Durch die Anpassung von Temperatur, Druck und Katalysatoren können Betreiber die chemische Zusammensetzung des Kraftstoffs für spezifische Anwendungen, wie Transport oder industrielle Heizung, anpassen.

Abwägungen und Herausforderungen verstehen

Objektivität erfordert die Anerkennung, dass diese Technologie keine perfekte Lösung ist und mit erheblichen Herausforderungen verbunden ist, die bewältigt werden müssen.

Das Risiko schädlicher Emissionen

Obwohl einige behaupten, der Prozess sei sauber, ist dies nicht von Natur aus wahr. Wenn sie nicht ordnungsgemäß kontrolliert und gereinigt werden, kann die Pyrolyse schädliche Schadstoffe, einschließlich Stickoxide und Schwefeldioxide, freisetzen. Die Umweltverträglichkeit einer Anlage hängt vollständig von ihrer Emissionskontrolle und Gasbehandlungstechnologie ab.

Die Energie- und Wirtschaftskosten

Der Prozess ist energieintensiv, da er extrem hohe Temperaturen erfordert. Die wirtschaftliche Machbarkeit kann ebenfalls eine Herausforderung darstellen, was manchmal zu Situationen führt, in denen Regionen Kunststoffabfälle importieren müssen, um die Anlagen in einem rentablen Umfang zu betreiben.

Auswirkungen auf die breitere Recyclingwirtschaft

Es besteht die berechtigte Sorge, dass eine übermäßige Abhängigkeit von Kunststoff-zu-Kraftstoff-Technologien die Bemühungen zur Reduzierung des Kunststoffverbrauchs an der Quelle untergraben könnte. Es könnte auch mit anderen Recycling- und Wiederverwendungsinitiativen konkurrieren und diesen Mittel entziehen, wodurch ein perverser Anreiz zur weiteren Produktion von Einwegkunststoffen geschaffen wird.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Perspektive auf die Kunststoff-zu-Kraftstoff-Technologie hängt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der kommunalen Abfallwirtschaft liegt: Betrachten Sie dies als eine ergänzende Lösung für den Strom nicht recycelbarer Kunststoffe, nicht als Ersatz für etablierte Recycling- und Abfallreduzierungsprogramme.

- Wenn Ihr Hauptaugenmerk auf Technologie und Investitionen liegt: Die Schlüsselvariablen sind die Prozesseffizienz, die Qualität der Emissionskontrollsysteme und der Marktwert des Endkraftstoffprodukts.

- Wenn Ihr Hauptaugenmerk auf der Umweltpolitik liegt: Setzen Sie sich für eine "Abfallhierarchie" ein, bei der Kunststoff-zu-Kraftstoff über der Deponierung, aber unter den bevorzugten Zielen der Reduzierung, Wiederverwendung und des Recyclings priorisiert wird.

Letztendlich ist die Umwandlung von Kunststoff in Kraftstoff eine leistungsstarke Technologie, die ein globales Abfallproblem in eine Energiechance umwandelt.

Zusammenfassungstabelle:

| Vorteil | Wichtigste Erkenntnis |

|---|---|

| Abfallreduzierung | Leitet schwer zu recycelnde Kunststoffe von Deponien und aus den Ozeanen ab. |

| Energieerzeugung | Erzeugt nutzbare Kraftstoffe wie Diesel oder Benzin mittels Pyrolyse. |

| Geringerer CO2-Fußabdruck | Bietet eine potenzielle Alternative zur Gewinnung neuer fossiler Brennstoffe. |

| Herausforderungen | Umfasst Energiekosten, Emissionsrisiken und wirtschaftliche Machbarkeit. |

Bereit, fortschrittliche Pyrolyse- oder Labormaßstabslösungen für Ihr Abfallmanagement oder Ihre F&E-Projekte zu erkunden? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge, die für die Pyrolyseforschung, Prozessoptimierung und Materialanalyse benötigt werden. Egal, ob Sie neue Recyclingtechnologien entwickeln oder Kraftstoffergebnisse analysieren, unsere Geräte liefern die Zuverlässigkeit und Genauigkeit, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- CVD-Diamant für Wärmemanagementanwendungen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren