Kurz gesagt, die Hauptvorteile des Spark Plasma Sintering (SPS) sind seine außergewöhnliche Geschwindigkeit, die niedrigeren Verarbeitungstemperaturen und die Fähigkeit, Materialien mit überlegener Dichte und feineren Mikrostrukturen herzustellen. Diese fortschrittliche Technik verwendet einen gepulsten elektrischen Strom, um Materialien direkt zu erhitzen, wodurch die für die Verdichtung im Vergleich zu herkömmlichen Sinterverfahren erforderliche Zeit und Energie drastisch reduziert werden.

Spark Plasma Sintering ist nicht nur eine schnellere Version des traditionellen Erhitzens; es ist ein fundamental anderer Ansatz. Durch die Verwendung eines elektrischen Stroms zur direkten Erzeugung von Wärme im Material und seiner Form werden Verdichtungsmechanismen bei niedrigeren Temperaturen und in einem Bruchteil der Zeit aktiviert, wodurch die inhärenten Eigenschaften des Materials erhalten bleiben.

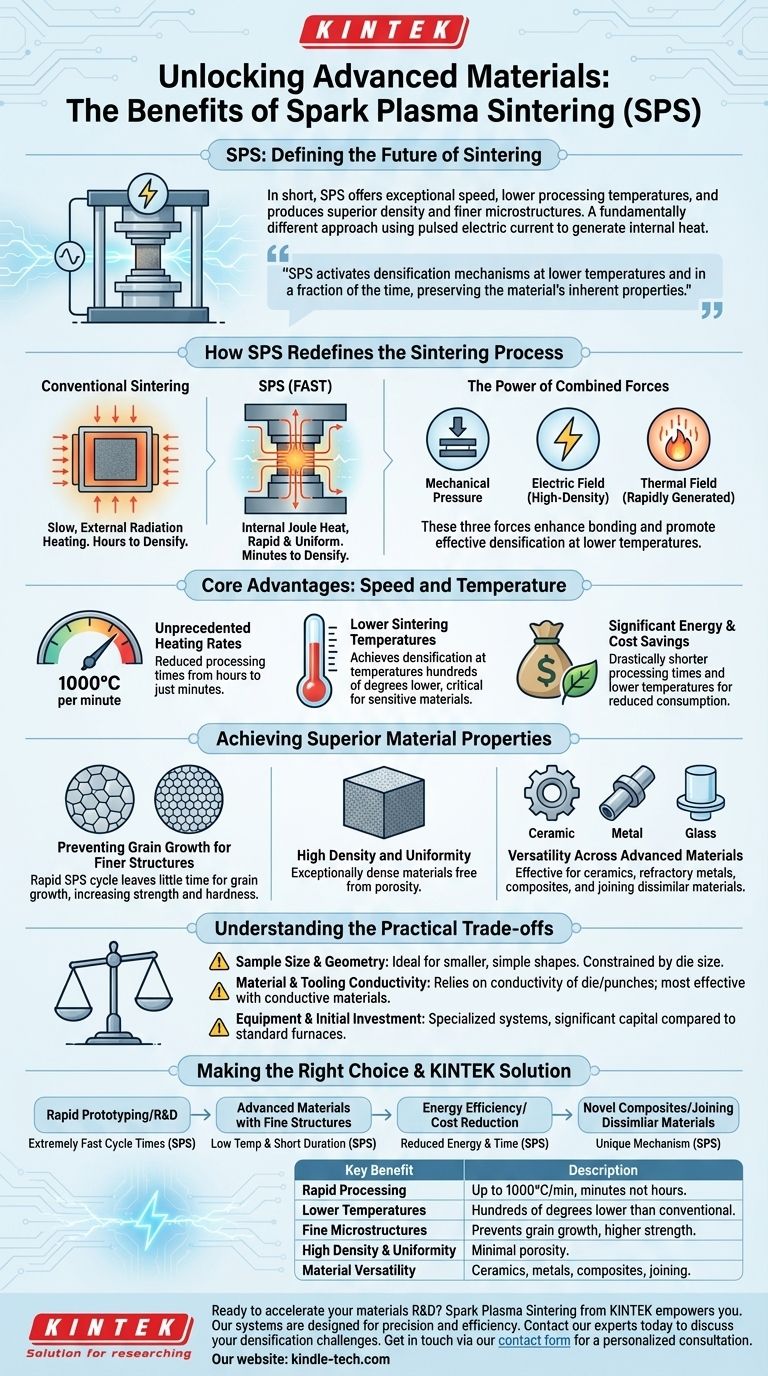

Wie SPS den Sinterprozess neu definiert

Um die Vorteile von SPS zu verstehen, ist es entscheidend, seinen einzigartigen Mechanismus zu verstehen, der es von herkömmlichen, ofenbasierten Methoden wie dem Warmpressen unterscheidet.

Der einzigartige Heizmechanismus

Herkömmliche Methoden erhitzen eine Probe extern mithilfe von Strahlung von einem Heizelement, ein langsamer Prozess, bei dem die Wärme allmählich in das Material eindringt.

SPS, auch bekannt als Field-Assisted Sintering Technique (FAST), leitet einen starken elektrischen Strom direkt durch eine leitfähige Form (typischerweise Graphit) und in vielen Fällen durch die Pulverprobe selbst.

Dies erzeugt augenblicklich Joule-Wärme von innen, was zu extrem schnellen und gleichmäßigen Temperaturanstiegen führt.

Die Kraft kombinierter Kräfte

SPS wendet gleichzeitig drei Kräfte an: einen uniaxialen mechanischen Druck, ein hochdichtes elektrisches Feld und ein schnell erzeugtes Wärmefeld.

Diese Kombination wirkt verstärkend auf die Bindung zwischen den Materialpartikeln und fördert die Verdichtung viel effektiver und bei niedrigeren Temperaturen als Wärme und Druck allein.

Die Kernvorteile: Geschwindigkeit und Temperatur

Die bedeutendsten und unmittelbarsten Vorteile des SPS-Mechanismus sind seine Geschwindigkeit und thermische Effizienz.

Beispiellose Aufheizraten

SPS kann Aufheizraten von bis zu 1000°C pro Minute erreichen.

Diese unglaubliche Geschwindigkeit reduziert die Prozesszeiten von vielen Stunden, die für herkömmliches Sintern typisch sind, auf nur wenige Minuten.

Niedrigere Sintertemperaturen

Das aktive elektrische Feld hilft, Materialien bei Temperaturen zu verdichten, die oft mehrere hundert Grad niedriger sind als die, die von anderen Methoden benötigt werden.

Dies ist besonders wichtig für Materialien, die empfindlich auf hohe Temperaturen oder längere Hitzeeinwirkung reagieren.

Erhebliche Energie- und Kostenersparnis

Die Kombination aus drastisch kürzeren Prozesszeiten und niedrigeren Temperaturen führt direkt zu reduziertem Energieverbrauch und geringeren Betriebskosten, was es zu einem effizienteren Herstellungsprozess macht.

Erreichen überlegener Materialeigenschaften

Die Geschwindigkeit und die niedrigen Temperaturen von SPS dienen nicht nur der Effizienz; sie sind der Schlüssel zur Herstellung von Materialien mit höherer Leistung.

Vermeidung von Kornwachstum für feinere Strukturen

Beim traditionellen Sintern führt die lange Einwirkung hoher Temperaturen dazu, dass die mikroskopischen Körner des Materials größer werden, was das Endprodukt schwächen kann.

Der schnelle SPS-Zyklus gibt diesen Körnern sehr wenig Zeit zum Wachsen, was zu einem Endmaterial mit einer feinkörnigen Mikrostruktur führt, was typischerweise höhere Festigkeit und Härte bedeutet.

Hohe Dichte und Gleichmäßigkeit

Die gleichmäßige interne Erwärmung und der ausgeübte Druck ermöglichen es SPS, Materialien herzustellen, die außergewöhnlich dicht und frei von der Porosität sind, die andere Methoden beeinträchtigen kann.

Vielseitigkeit bei fortschrittlichen Materialien

SPS ist hochwirksam für eine breite Palette von Materialien, die oft schwer zu verarbeiten sind, darunter Keramiken, hochschmelzende Metalle, Gradientenverbundwerkstoffe und amorphe Materialien wie Glas.

Es besitzt auch die einzigartige Fähigkeit, unterschiedliche Materialien zu verbinden oder zu „verschweißen“, wie Keramik-Metall-Verbindungen, wodurch starke Bindungen entstehen, die auf andere Weise schwer zu erreichen sind.

Verständnis der praktischen Kompromisse

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Probengeometrie und -größe

Der Prozess wird durch die Größe der leitfähigen Form begrenzt. Dies macht SPS ideal für die Herstellung kleinerer Teile mit einfacher Form, aber weniger geeignet für die Herstellung sehr großer oder geometrisch komplexer Komponenten.

Material- und Werkzeugleitfähigkeit

Die Effizienz von SPS hängt von der elektrischen Leitfähigkeit der Graphitform und der Stempel ab. Obwohl nicht leitfähige Pulver gesintert werden können, ist der Prozess am effektivsten, wenn das Material selbst eine gewisse Leitfähigkeit aufweist, um die Joule-Erwärmung zu unterstützen.

Ausrüstung und Anfangsinvestition

SPS-Systeme sind hochspezialisiert und stellen im Vergleich zu Standard-Hochtemperaturöfen, die für das herkömmliche Sintern verwendet werden, eine erhebliche Kapitalinvestition dar.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Sintermethode hängt vollständig von den Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder F&E liegt: Die extrem schnellen Zykluszeiten von SPS machen es zu einem unvergleichlichen Werkzeug für die schnelle Iteration neuer Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Materialien mit feinkörnigen Mikrostrukturen liegt: Die niedrige Temperatur und kurze Dauer von SPS sind entscheidend, um Kornwachstum zu verhindern und die Materialleistung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Kostensenkung liegt: SPS reduziert den Energieverbrauch und die Betriebszeit im Vergleich zu mehrstündigen herkömmlichen Prozessen erheblich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Verbundwerkstoffe oder dem Verbinden unterschiedlicher Materialien liegt: Der einzigartige Mechanismus von SPS macht es zu einer der wenigen praktikablen Optionen für diese anspruchsvollen Anwendungen.

Letztendlich ermöglicht Spark Plasma Sintering Ingenieuren und Wissenschaftlern die Herstellung von Materialien der nächsten Generation, die zuvor nur schwer oder gar nicht effektiv verdichtet werden konnten.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Schnelle Verarbeitung | Aufheizraten von bis zu 1000°C/min, wodurch Zykluszeiten von Stunden auf Minuten reduziert werden. |

| Niedrigere Temperaturen | Ermöglicht die Verdichtung bei Temperaturen, die um mehrere hundert Grad niedriger sind als bei herkömmlichen Methoden. |

| Feine Mikrostrukturen | Verhindert Kornwachstum, was zu höherer Festigkeit und Härte führt. |

| Hohe Dichte & Gleichmäßigkeit | Erzeugt außergewöhnlich dichte Materialien mit minimaler Porosität. |

| Materialvielfalt | Wirksam für Keramiken, hochschmelzende Metalle, Verbundwerkstoffe und das Verbinden unterschiedlicher Materialien. |

Sind Sie bereit, Ihre Materialforschung und -herstellung mit Sintern der nächsten Generation zu beschleunigen?

Spark Plasma Sintering von KINTEK ermöglicht es Ihnen, fortschrittliche Materialien mit überlegenen Eigenschaften schneller als je zuvor zu entwickeln. Unsere SPS-Systeme sind für Forscher und Ingenieure konzipiert, die mit Keramiken, Metallen und Verbundwerkstoffen arbeiten und Präzision, Effizienz und unübertroffene Leistung fordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie SPS Ihre spezifischen Verdichtungsherausforderungen lösen und neue Möglichkeiten für Ihr Labor eröffnen kann. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen