Langsames Abkühlen verändert die innere Struktur eines Materials grundlegend, ein Prozess, der als Glühen bekannt ist. Dieses Verfahren verringert im Allgemeinen die Härte und Zugfestigkeit, während es die Duktilität und Zähigkeit erheblich erhöht. Indem den Atomen des Materials ausreichend Zeit gegeben wird, sich in einem stabilen, energiearmen Zustand neu anzuordnen, baut das Glühen innere Spannungen ab und verfeinert die Kornstruktur, wodurch das Material gleichmäßiger und leichter zu bearbeiten wird.

Das Kernprinzip des langsamen Abkühlens besteht darin, der Mikrostruktur eines Materials die Zeit zu geben, die sie benötigt, um ihren stabilsten Gleichgewichtszustand zu erreichen. Dies führt zu einem weicheren, duktileren und weniger innerlich beanspruchten Material, wobei Rohfestigkeit gegen verbesserte Bearbeitbarkeit und Zähigkeit eingetauscht wird.

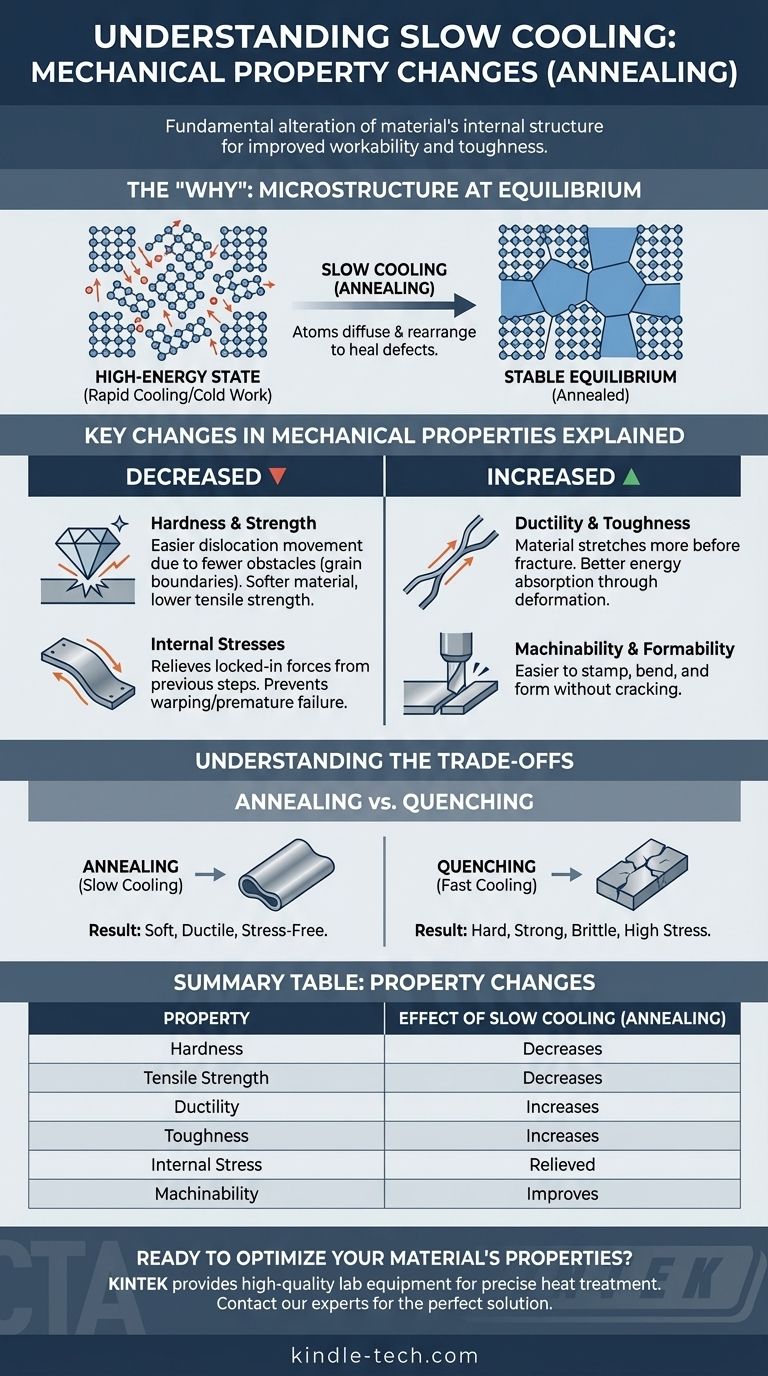

Das „Warum“: Mikrostruktur im Gleichgewicht

Um die Änderung der Eigenschaften zu verstehen, müssen Sie zunächst die Änderung der inneren Struktur des Materials verstehen. Wärmebehandlung ist im Grunde die Kontrolle dieser Struktur auf mikroskopischer Ebene.

Das Ziel des langsamen Abkühlens: Stabilität erreichen

Prozesse wie Kaltverformung (Biegen, Walzen) oder schnelles Abkühlen (Abschrecken) halten ein Material in einem energiereichen, beanspruchten Zustand mit zahlreichen Kristallgitterfehlern gefangen. Langsames Abkühlen oder Glühen ist eine kontrollierte Umkehrung, die es dem Material ermöglicht, sich in seinen stabilsten, geordnetsten Zustand zu entspannen.

Atomare Diffusion und Neuanordnung

Bei erhöhten Temperaturen haben Atome genug Energie, um sich innerhalb des Kristallgitters zu bewegen oder zu diffundieren. Durch langsames Abkühlen schaffen Sie ein langes Zeitfenster für diese Bewegung. Atome wandern von beanspruchten Positionen, um sich zu gut geordneten Kristallen zu organisieren, wodurch mikroskopische Defekte effektiv „geheilt“ werden.

Die resultierende grobkörnige Struktur

Dieser langsame, geordnete Prozess führt oft zur Bildung größerer, gleichmäßigerer Kristalle, bekannt als grobkörnige Struktur. Die Größe und Ausrichtung dieser Körner sind ein primärer Bestimmungsfaktor für die endgültigen mechanischen Eigenschaften des Materials.

Erklärung der wichtigsten Änderungen der mechanischen Eigenschaften

Die Verschiebung hin zu einer stabileren, grobkörnigeren Mikrostruktur hat direkte und vorhersehbare Auswirkungen auf die Leistung eines Materials.

Verringerte Härte und Festigkeit

Härte und Festigkeit hängen davon ab, wie schwierig es ist, dass Atomlagen aneinander vorbeigleiten. Die großen, gleichmäßigen Körner, die während des langsamen Abkühlens entstehen, haben weniger Korngrenzen. Da Korngrenzen als Hindernisse für dieses Gleiten (Versetzungsbewegung) wirken, bietet eine grobkörnige Struktur weniger Widerstand, wodurch das Material weicher wird und seine Zugfestigkeit verringert wird.

Erhöhte Duktilität und Zähigkeit

Duktilität ist die Fähigkeit eines Materials, sich unter Zugspannung zu verformen, wie z. B. zu einem Draht gezogen zu werden. Mit weniger inneren Defekten und Hindernissen können Atomlagen leichter gleiten, wodurch sich das Material vor dem Bruch erheblich dehnen und verformen kann. Diese Fähigkeit, Energie durch Verformung aufzunehmen, führt auch zu einer Erhöhung der Zähigkeit.

Abbau innerer Spannungen

Innere Spannungen sind eingeschlossene Kräfte aus früheren Fertigungsschritten wie Schweißen, Gießen oder schnellem Abkühlen. Diese Spannungen können Verzug oder vorzeitiges Versagen verursachen. Langsames Abkühlen liefert die thermische Energie und Zeit, damit sich Atome in einer entspannten Konfiguration neu anordnen können, wodurch diese inneren Spannungen effektiv eliminiert und eine stabilere Komponente geschaffen wird.

Die Kompromisse verstehen: Glühen vs. Abschrecken

Die Auswirkungen des langsamen Abkühlens lassen sich am besten im Gegensatz zu seinem Gegenteil verstehen: schnelles Abkühlen oder Abschrecken. Die Wahl zwischen beiden ist einer der grundlegendsten Kompromisse in der Werkstofftechnik.

Das Dilemma von Festigkeit vs. Duktilität

Dies ist der klassische Kompromiss. Langsames Abkühlen (Glühen) erzeugt ein weiches und duktiles Material. Schnelles Abkühlen (Abschrecken) fängt die Mikrostruktur in einem chaotischen, energiereichen Zustand (wie Martensit in Stahl) ein, der extrem hart und fest, aber sehr spröde ist.

Innere Spannung als Belastung

Abschrecken induziert massive innere Spannungen, da verschiedene Teile des Materials unterschiedlich schnell abkühlen und schrumpfen. Dies macht das Teil spröde und erfordert oft eine zweite Wärmebehandlung (Anlassen), um einen Teil der Spannung abzubauen. Glühen ist speziell darauf ausgelegt, dieses Problem zu verhindern.

Bearbeitbarkeit und Umformbarkeit

Ein wesentlicher praktischer Vorteil des langsamen Abkühlens ist eine erheblich verbesserte Bearbeitbarkeit. Das resultierende weiche und duktile Material ist viel leichter zu bearbeiten, zu stanzen, zu biegen oder zu formen, ohne dass die Gefahr von Rissen besteht. Harte, abgeschreckte Materialien sind extrem schwer zu bearbeiten.

Wie Sie dies auf Ihr Ziel anwenden

Die Wahl zwischen langsamem und schnellem Abkühlen hängt vollständig von den gewünschten Endprodukten und der Abfolge Ihrer Fertigungsschritte ab.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für die Fertigung liegt: Wählen Sie langsames Abkühlen (Glühen), um das Material zu erweichen und es leichter zu bearbeiten, zu stanzen oder zu biegen, ohne dass es reißt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Haltbarkeit und Zähigkeit liegt: Wählen Sie langsames Abkühlen, um innere Spannungen aus früheren Prozessen wie dem Schweißen abzubauen und unerwartete, spröde Brüche unter Last zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte und Verschleißfestigkeit liegt: Sie würden das Gegenteil wählen – schnelles Abkühlen (Abschrecken) – und wahrscheinlich einen Anlassprozess folgen lassen, um die resultierende Sprödigkeit zu kontrollieren.

Letztendlich geht es beim Verständnis des langsamen Abkühlens darum, die innere Struktur des Materials zu kontrollieren, um ein vorhersehbares und zuverlässiges technisches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Eigenschaftsänderung | Auswirkung des langsamen Abkühlens (Glühen) |

|---|---|

| Härte | Nimmt ab |

| Zugfestigkeit | Nimmt ab |

| Duktilität | Nimmt zu |

| Zähigkeit | Nimmt zu |

| Innere Spannung | Wird abgebaut |

| Bearbeitbarkeit | Verbessert sich |

Bereit, die Eigenschaften Ihres Materials durch präzise Wärmebehandlung zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Laborbedürfnisse bereitzustellen. Egal, ob Sie glühen, um die Bearbeitbarkeit zu verbessern, oder abschrecken, um maximale Härte zu erzielen, unsere zuverlässigen Öfen und unser fachkundiger Support gewährleisten konsistente, vorhersehbare Ergebnisse.

Lassen Sie uns Ihnen helfen, die Leistung Ihres Materials zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Wie optimiert ein Hochtemperatur-Ofen mit Atmosphärenkontrolle Spinellbeschichtungen? Präzision bei der Redox-Sinterung erreichen