Im Kern ist die physikalische Gasphasenabscheidung (PVD) eine Familie von vakuumgestützten Beschichtungsverfahren, bei denen ein fester Werkstoff physikalisch in einen Dampf umgewandelt, durch eine Vakuumkammer transportiert und auf einem Substrat kondensiert wird, um einen Hochleistungsdünnfilm zu bilden. Im Gegensatz zu chemischen Verfahren beruht PVD vollständig auf physikalischen Mechanismen wie Wärme oder kinetischer Energie, um Atome von einer Quelle auf ein Ziel zu bewegen.

Das definierende Merkmal von PVD ist, dass es sich um einen physikalischen „Sichtlinien“-Prozess handelt. Er verlagert Atome physikalisch von einer festen Quelle auf die Oberfläche eines Substrats, ohne eine chemische Reaktion zur Erzeugung des Endmaterials auszulösen.

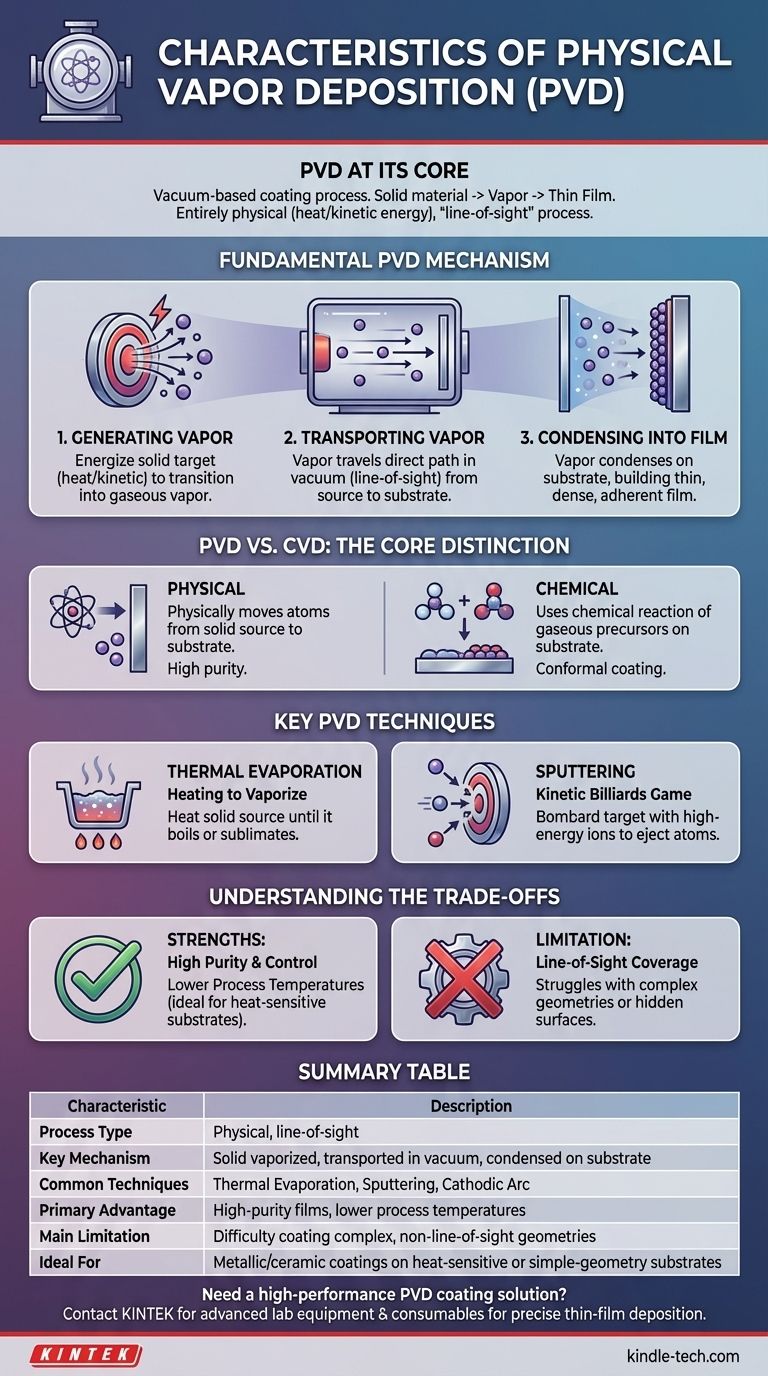

Der grundlegende PVD-Mechanismus: Von Feststoff zu Dampf zu Film

Jeder PVD-Prozess folgt der gleichen grundlegenden dreistufigen Sequenz in einer Hochvakuumanlage. Das Vakuum ist entscheidend, da es verhindert, dass das verdampfte Material mit Luftpartikeln reagiert oder an ihnen gestreut wird.

Schritt 1: Erzeugung des Dampfes

Der erste Schritt besteht darin, ein festes Quellmaterial, das als „Target“ (Zielscheibe) bezeichnet wird, so zu energetisieren, dass es in eine gasförmige Dampfphase übergeht. Dies geschieht ausschließlich durch die Anwendung physikalischer Energie.

Schritt 2: Transport des Dampfes

Sobald die Atome oder Moleküle verdampft sind, bewegen sie sich in einer geraden Linie durch die Vakuumkammer von der Quelle zum Substrat. Dieser direkte Weg ist der Grund, warum PVD oft als Sichtlinienprozess bezeichnet wird.

Schritt 3: Kondensation zu einem Film

Wenn die Dampfpartikel die kühlere Oberfläche des Substrats erreichen, kondensieren sie zurück in einen festen Zustand. Diese Kondensation baut sich Schicht für Schicht auf und bildet einen dünnen, dichten und hoch haftenden Film.

Wichtige PVD-Techniken und ihre Prinzipien

Der Hauptunterschied zwischen den PVD-Methoden liegt darin, wie sie Schritt 1 – die Erzeugung des Dampfes – durchführen. Die beiden gängigsten Techniken veranschaulichen diesen Unterschied perfekt.

Thermische Verdampfung: Erhitzen zur Verdampfung

Dies ist die einfachste Methode. Ein festes Quellmaterial wird in einem Tiegel so lange erhitzt, bis es eine ausreichend hohe Temperatur erreicht, um zu kochen oder zu sublimieren, wodurch ein Dampf freigesetzt wird, der dann das Substrat beschichtet.

Sputtern: Ein kinetisches Billardspiel

Beim Sputtern wird nicht auf Hitze gesetzt. Stattdessen wird das Target-Material mit energiereichen Ionen (typischerweise von einem Inertgas wie Argon) beschossen. Diese Ionen wirken wie mikroskopische Billardkugeln, treffen auf das Target und schlagen Atome von dessen Oberfläche los, die sich dann auf dem Substrat ablagern.

Andere bemerkenswerte Methoden

Die PVD-Familie ist vielfältig und umfasst spezialisierte Techniken wie die Kathodenlichtbogenabscheidung (Arc-PVD), bei der ein Lichtbogen verwendet wird, um die Quelle zu verdampfen, und die Pulslaserabscheidung, bei der ein Hochleistungslaser Material vom Target abträgt.

Unterscheidung von PVD und chemischer Gasphasenabscheidung (CVD)

Das Verständnis von PVD ist oft am einfachsten, wenn man es mit seinem Gegenstück, der chemischen Gasphasenabscheidung (CVD), vergleicht. Ihre Namen deuten auf ihren grundlegenden Unterschied hin.

Der Kernunterschied: Physikalisch vs. Chemisch

PVD transportiert Atome physikalisch von einer festen Quelle auf das Substrat. Das Material auf dem Substrat ist dasselbe wie das Material aus der Quelle.

CVD nutzt eine chemische Reaktion auf der Oberfläche des Substrats, um den Film zu erzeugen. Ein oder mehrere Precursor-Gase werden in eine Kammer eingeleitet, wo sie auf einer heißen Oberfläche reagieren oder zersetzt werden, um ein neues, stabiles festes Material zu bilden.

Prozesseingaben

PVD beginnt mit einem festen Target aus dem gewünschten Beschichtungsmaterial. CVD beginnt mit gasförmigen Precursor-Molekülen, die die für den Endfilm benötigten Elemente enthalten.

Die Abwägungen verstehen

Wie jede Technologie hat auch PVD deutliche Vorteile und inhärente Einschränkungen, die seine idealen Anwendungen definieren.

Stärke: Reinheit und Kontrolle

Da PVD in einem Hochvakuum arbeitet und das Quellmaterial physikalisch transportiert, kann es Filme von außergewöhnlich hoher Reinheit erzeugen. Der Prozess bietet eine präzise Kontrolle über Filmdicke und -struktur.

Stärke: Niedrigere Prozesstemperaturen

Viele PVD-Prozesse, insbesondere Sputtern, können bei relativ niedrigen Temperaturen durchgeführt werden. Dies macht sie ideal für die Beschichtung von wärmeempfindlichen Substraten, wie Kunststoffen oder bestimmten elektronischen Komponenten, die durch Hochtemperatur-CVD-Prozesse beschädigt würden.

Einschränkung: Sichtlinienabdeckung

Die „Sichtlinien“-Natur von PVD ist seine bedeutendste Einschränkung. Es eignet sich hervorragend für die Beschichtung flacher oder sanft gekrümmter Oberflächen, hat jedoch Schwierigkeiten, einen gleichmäßigen Film in komplexen Geometrien, tiefen Gräben oder auf der Rückseite eines Objekts abzuscheiden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl zwischen PVD und einem chemischen Verfahren wie CVD hängt vollständig von dem Material ab, das Sie abscheiden, und der Geometrie des zu beschichtenden Teils ab.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen metallischen oder keramischen Beschichtung auf einer einfachen Geometrie liegt: PVD ist aufgrund seines direkten Materialtransfers und der geringeren Temperaturanforderungen oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine vollkommen gleichmäßige (konforme) Beschichtung über einer komplexen Form mit verdeckten Oberflächen zu erzeugen: CVD ist im Allgemeinen der bessere Ansatz, da die Precursor-Gase alle freiliegenden Oberflächen erreichen und dort reagieren können.

Das Verständnis dieses grundlegenden Unterschieds zwischen einem physikalischen Transfer und einer chemischen Erzeugung ist der Schlüssel zur Nutzung der Leistungsfähigkeit von Dünnschichtabscheidungstechnologien.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Physikalisch, Sichtlinie |

| Hauptmechanismus | Feststoff wird verdampft, im Vakuum transportiert und auf dem Substrat kondensiert |

| Gängige Techniken | Thermische Verdampfung, Sputtern, Kathodenlichtbogen |

| Hauptvorteil | Hochreine Filme, niedrigere Prozesstemperaturen |

| Haupteinschränkung | Schwierigkeit bei der Beschichtung komplexer Geometrien ohne Sichtlinie |

| Ideal für | Metallische/keramische Beschichtungen auf wärmeempfindlichen oder einfach geformten Substraten |

Benötigen Sie eine Hochleistungs-PVD-Beschichtungslösung für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Expertise stellt sicher, dass Sie die richtige PVD-Technologie erhalten, um überlegene Reinheit, Haftung und Leistung der Beschichtung für Ihre spezifischen Substrate zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- oder Herstellungsprozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird