Die Schlüsselparameter bei der chemischen Gasphasenabscheidung (CVD) sind die voneinander abhängigen Variablen, die den gesamten Prozess steuern, vom Transport der Gase bis zu den endgültigen chemischen Reaktionen auf einem Substrat. Die kritischsten davon sind die Substrattemperatur, der Reaktorinnendruck, die Gasflussraten und -zusammensetzung sowie die spezifischen verwendeten Vorläuferchemikalien. Diese Parameter sind nicht unabhängig; die Anpassung eines Parameters beeinflusst unweigerlich die anderen und wirkt sich auf die Qualität, Dicke und Struktur des endgültigen Films aus.

Das Verständnis der CVD-Parameter bedeutet nicht, eine Liste auswendig zu lernen, sondern eine Reihe miteinander verbundener Steuerungen zu beherrschen. Das Zusammenspiel von Temperatur, Druck und Gaschemie bestimmt letztendlich die Qualität, Struktur und Leistung des endgültig abgeschiedenen Films.

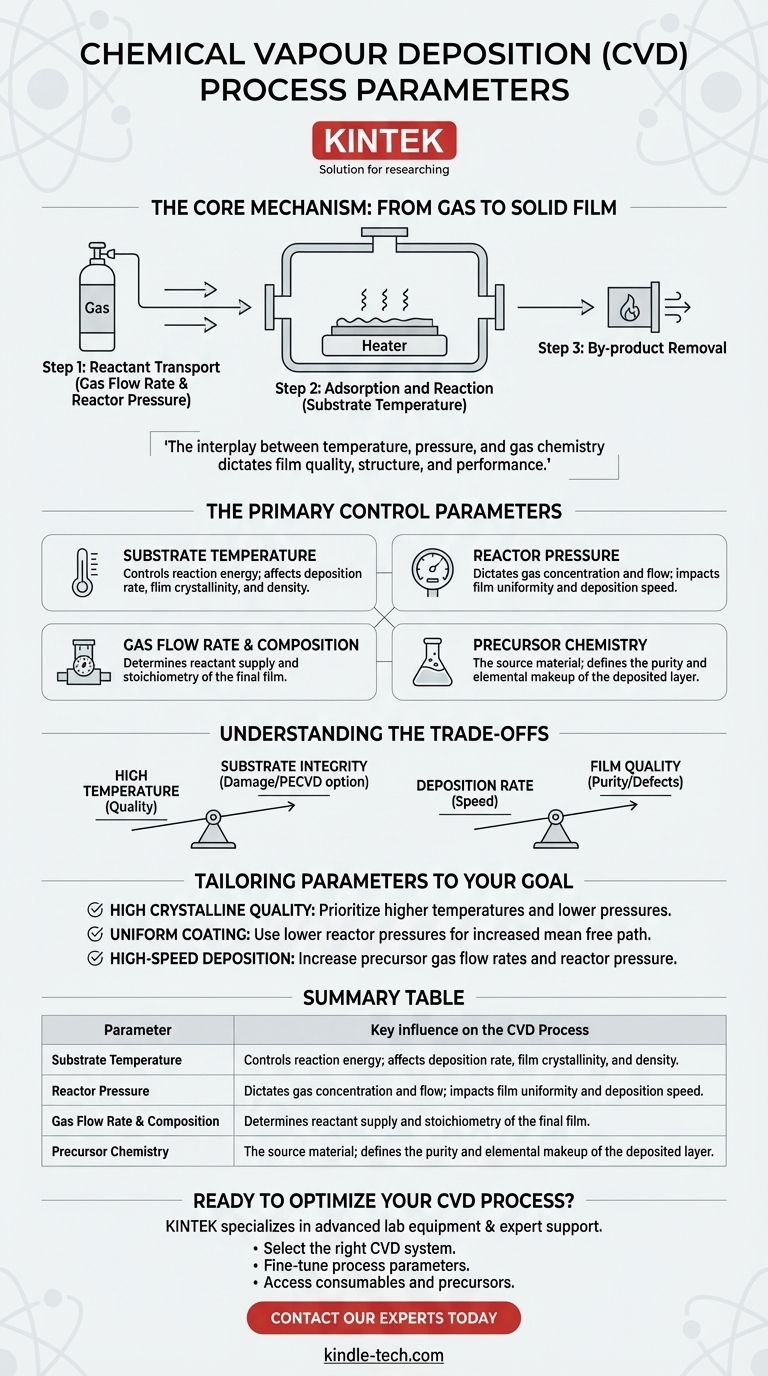

Der Kernmechanismus: Vom Gas zum festen Film

Um zu verstehen, wie Parameter funktionieren, müssen Sie zunächst die grundlegenden Schritte des CVD-Prozesses verstehen. Es ist eine sorgfältig orchestrierte Abfolge, bei der gasförmige Chemikalien in eine feste Schicht auf einer Oberfläche umgewandelt werden.

Schritt 1: Reagenztransport

Der Prozess beginnt mit der Einführung von reaktiven Gasen, bekannt als Vorläufer, in eine Reaktionskammer. Die Gasflussrate und der Reaktordruck bestimmen, wie diese Vorläufer zum Substrat gelangen.

Schritt 2: Adsorption und Reaktion

Sobald die Vorläufergase das Substrat erreichen, adsorbieren sie an dessen Oberfläche. Die Substrattemperatur liefert die notwendige Energie, damit diese Vorläufer zerfallen oder mit anderen Gasen reagieren können.

Diese Oberflächenreaktion ist das Herzstück der CVD. Sie zersetzt die Vorläufermoleküle, hinterlässt die gewünschten Elemente als festen Film und erzeugt flüchtige Nebenprodukte.

Schritt 3: Entfernung von Nebenprodukten

Die während der Reaktion entstehenden gasförmigen Nebenprodukte müssen effizient von der Substratoberfläche entfernt und aus der Kammer gepumpt werden. Dieser letzte Schritt ist entscheidend für die Erzeugung eines reinen, unkontaminierten Films.

Die primären Steuerparameter erklärt

Jeder Parameter ist ein Hebel, den Sie betätigen können, um das Ergebnis der Abscheidung zu beeinflussen. Die Beherrschung dieser ist der Schlüssel zu konsistenten und qualitativ hochwertigen Ergebnissen.

Substrattemperatur

Die Temperatur ist wohl der kritischste Parameter. Sie liefert direkt die thermische Energie, die für die Oberflächenreaktionen erforderlich ist.

Eine höhere Temperatur erhöht im Allgemeinen die Abscheidungsrate und kann die Kristallinität und Dichte des Films verbessern. Übermäßig hohe Temperaturen können jedoch zu unerwünschten Gasphasenreaktionen oder Schäden am Substrat selbst führen.

Reaktordruck

Der Druck in der Kammer bestimmt die Konzentration der Vorläufermoleküle und die mittlere freie Weglänge – den durchschnittlichen Abstand, den ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert.

Niedrigere Drücke (Vakuumbedingungen) erhöhen die mittlere freie Weglänge, was die Filmgleichmäßigkeit verbessern kann, insbesondere auf komplexen, nicht-ebenen Oberflächen. Höhere Drücke erhöhen die Reagenzienkonzentration nahe der Oberfläche, was oft zu einer schnelleren Abscheidungsrate, aber potenziell geringerer Filmqualität führt.

Gasflussrate & Zusammensetzung

Die Rate, mit der Vorläufergase eingeführt werden, steuert die Zufuhr von Reaktionsmaterial zum Substrat. Das Verhältnis verschiedener Gase ist ebenfalls entscheidend.

Höhere Flussraten können die Abscheidungsrate bis zu einem gewissen Punkt erhöhen, aber wenn sie zu hoch sind, können sie zu ineffizienten Reaktionen führen, da die Vorläufer weggespült werden, bevor sie reagieren können. Die chemische Zusammensetzung des Gasgemischs bestimmt die Stöchiometrie und elementare Zusammensetzung des endgültigen Films.

Vorläuferchemie

Die Wahl der Vorläuferchemikalien ist ein grundlegender Parameter. Diese Moleküle sind das Ausgangsmaterial für den Film.

Ein idealer Vorläufer ist flüchtig genug, um als Gas transportiert zu werden, zersetzt sich aber sauber bei der gewünschten Temperatur, hinterlässt einen hochreinen Film und nicht-reaktive Nebenprodukte.

Verständnis der Kompromisse

Die Optimierung eines CVD-Prozesses ist immer eine Frage des Ausgleichs konkurrierender Faktoren. Es gibt selten eine einzige "beste" Einstellung, sondern nur die beste Einstellung für ein bestimmtes Ziel.

Hohe Temperatur vs. Substratintegrität

Eine der primären Einschränkungen der traditionellen CVD ist ihre hohe Betriebstemperatur (oft 850-1100°C). Dies liefert die Energie für hochwertige, kristalline Filme.

Viele fortschrittliche Materialien und elektronische Komponenten können jedoch solch eine Hitze nicht aushalten. Dieser Kompromiss hat zur Entwicklung der Plasma-Enhanced CVD (PECVD) geführt, die ein Plasma verwendet, um das Gas zu energetisieren, was die Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Abscheidungsrate vs. Filmqualität

Es besteht oft ein umgekehrtes Verhältnis zwischen der Geschwindigkeit, mit der Sie einen Film wachsen lassen, und seiner endgültigen Qualität. Das Streben nach einer höheren Abscheidungsrate durch Erhöhung von Temperatur, Druck oder Flussrate kann Defekte, Verunreinigungen und eine schlechte Kristallstruktur in den Film einbringen.

Umgekehrt erfordert die Erzielung eines hochreinen, dichten und gut geordneten kristallinen Films oft langsamere, kontrolliertere Wachstumsbedingungen, was die Durchsatzrate reduziert.

Anpassung der Parameter an Ihr Ziel

Die optimalen Parameter hängen vollständig von Ihrem gewünschten Ergebnis ab. Nutzen Sie diese Prinzipien als erste Orientierung.

- Wenn Ihr Hauptaugenmerk auf hoher kristalliner Qualität liegt: Priorisieren Sie höhere Substrattemperaturen und niedrigere Drücke, um ein langsames, geordnetes Wachstum mit minimaler Gasphasenkontamination zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen Form liegt: Verwenden Sie niedrigere Reaktordrücke, um die mittlere freie Weglänge der Gasmoleküle zu erhöhen und sicherzustellen, dass sie alle Oberflächen erreichen können.

- Wenn Ihr Hauptaugenmerk auf einer Hochgeschwindigkeitsabscheidung (Durchsatz) liegt: Erhöhen Sie die Vorläufergasflussraten und den Reaktordruck, um die Menge des Reaktionsmittels, das die Substratoberfläche erreicht, zu maximieren, wobei ein potenzieller Kompromiss bei der Filmperfektion in Kauf genommen wird.

Letztendlich ist die Beherrschung der CVD ein Prozess des Ausgleichs dieser Parameter, um die Materialeigenschaften, die Ihre Anwendung erfordert, präzise zu konstruieren.

Zusammenfassungstabelle:

| Parameter | Schlüsseleinfluss auf den CVD-Prozess |

|---|---|

| Substrattemperatur | Steuert die Reaktionsenergie; beeinflusst Abscheidungsrate, Filmkristallinität und Dichte. |

| Reaktordruck | Bestimmt Gaskonzentration und Fluss; beeinflusst Filmgleichmäßigkeit und Abscheidungsgeschwindigkeit. |

| Gasflussrate & Zusammensetzung | Bestimmt die Reagenzienzufuhr und Stöchiometrie des Endfilms. |

| Vorläuferchemie | Das Ausgangsmaterial; definiert die Reinheit und elementare Zusammensetzung der abgeschiedenen Schicht. |

Bereit, Ihren CVD-Prozess zu optimieren?

Das Erreichen des perfekten Gleichgewichts von Temperatur, Druck und Gaschemie ist der Schlüssel zur Herstellung hochwertiger Dünnschichten. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und fachkundiger Unterstützung, die Sie benötigen, um Ihre Anwendungen der chemischen Gasphasenabscheidung zu meistern.

Wir helfen Ihnen:

- Das richtige CVD-System für Ihre spezifischen Materialien und Ziele auszuwählen.

- Prozessparameter für optimale Filmqualität und Durchsatz feinabzustimmen.

- Zugang zu den Verbrauchsmaterialien und Vorläufern zu erhalten, die für konsistente, hochreine Ergebnisse erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung