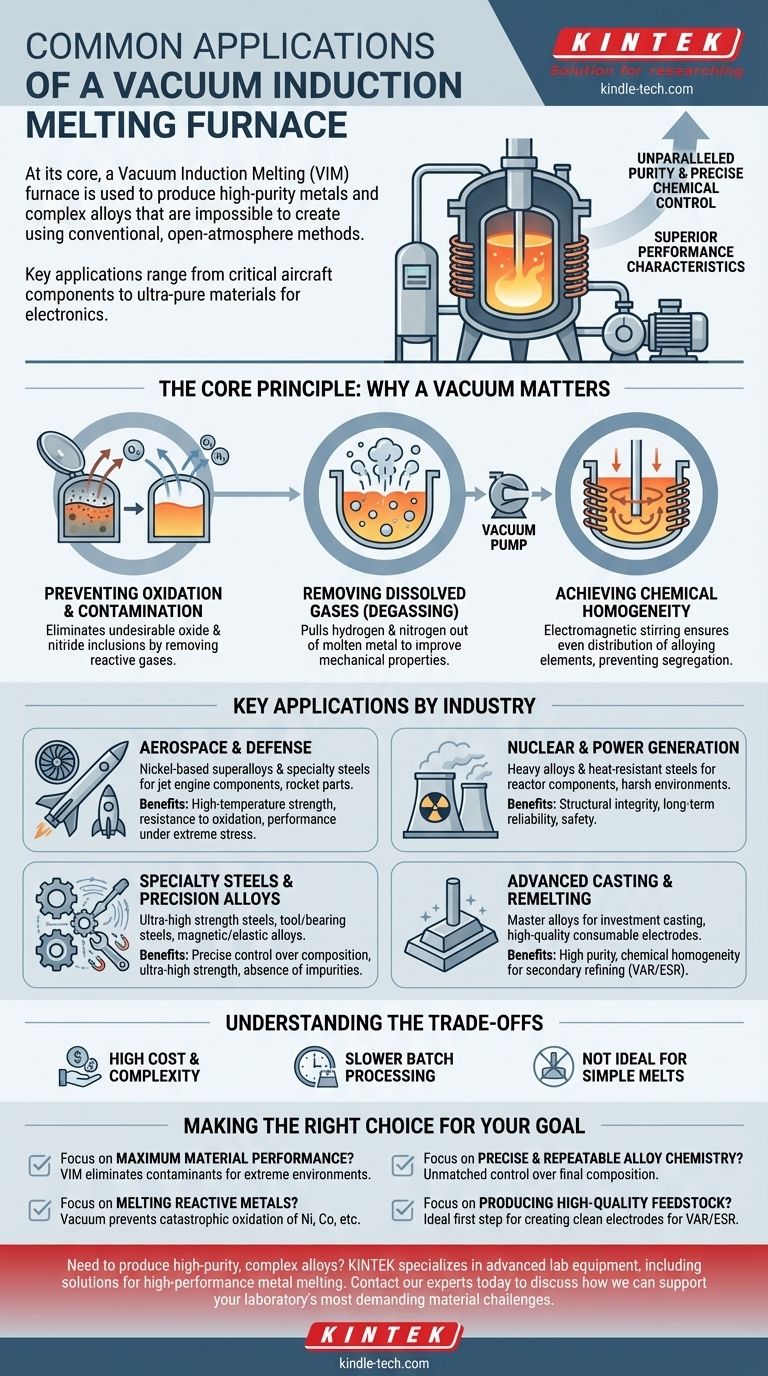

Im Kern wird ein Vakuuminduktionsofen (VIM) zur Herstellung hochreiner Metalle und komplexer Legierungen verwendet, die mit herkömmlichen Methoden unter offener Atmosphäre nicht hergestellt werden können. Seine gängigen Anwendungen reichen vom Gießen kritischer Flugzeugkomponenten und Spezialstähle bis zur Raffination der ultrareinen Materialien, die von der Elektronik- und Nuklearindustrie benötigt werden.

Der wesentliche Zweck eines Vakuuminduktionsofens ist nicht nur das Schmelzen von Metall; es geht darum, unübertroffene Reinheit und präzise chemische Kontrolle zu erreichen. Die Vakuumumgebung ist der Schlüssel zur Eliminierung atmosphärischer Verunreinigungen, um Materialien mit überlegenen Leistungseigenschaften herzustellen.

Das Kernprinzip: Warum ein Vakuum wichtig ist

Um die Anwendungen eines VIM-Ofens zu verstehen, muss man zunächst das grundlegende Problem verstehen, das er löst: Verunreinigung. Viele Hochleistungsmetalle sind hochreaktiv mit Gasen in der Luft, insbesondere mit Sauerstoff.

Verhinderung von Oxidation und Verunreinigung

Wenn fortschrittliche Legierungen an der freien Luft geschmolzen werden, reagieren sie mit Sauerstoff und Stickstoff. Dabei entstehen unerwünschte Oxid- und Nitrideinschlüsse, die die Festigkeit, Haltbarkeit und allgemeine Integrität des Materials beeinträchtigen.

Ein VIM-Ofen arbeitet unter Hochvakuum und entfernt diese reaktiven Gase. Dies verhindert die Bildung von Verunreinigungen und führt zu einem saubereren, qualitativ hochwertigeren Endprodukt.

Entfernung gelöster Gase

Die Vakuumumgebung erfüllt auch eine kritische Raffinationsfunktion, die als Entgasung bezeichnet wird. Sie zieht gelöste Gase wie Wasserstoff und Stickstoff aus dem geschmolzenen Metall.

Dieser Prozess verbessert die mechanischen Eigenschaften des Materials erheblich und verhindert Probleme wie Wasserstoffversprödung.

Erreichung chemischer Homogenität

VIM-Öfen verwenden elektromagnetische Induktion sowohl zum Erhitzen als auch zum Rühren des geschmolzenen Metalls. Dieses elektromagnetische Rühren ist entscheidend, um sicherzustellen, dass alle Legierungselemente perfekt gleichmäßig in der Schmelze verteilt sind.

Das Ergebnis ist eine vollständig homogene Legierung mit konsistenten Eigenschaften, frei von der Entmischung, die andere Schmelzverfahren beeinträchtigen kann.

Wichtige Anwendungen nach Industriezweigen

Die einzigartigen Fähigkeiten von VIM-Öfen machen sie in Branchen, in denen Materialversagen keine Option ist, unverzichtbar. Sie werden zur Herstellung von Materialien verwendet, die extremen Bedingungen standhalten müssen.

Luft- und Raumfahrt und Verteidigung

Dies ist ein primärer Anwendungssektor. VIM-Öfen werden zur Herstellung von Nickelbasis-Superlegierungen und Spezialstählen für Turbinenschaufeln von Strahltriebwerken, Raketenkomponenten und andere kritische Luft- und Raumfahrtteile verwendet.

Diese Komponenten müssen extremen Temperaturen und mechanischen Belastungen standhalten, und die im VIM-Ofen erreichte Reinheit ist für diese Leistung unerlässlich.

Nuklear- und Energieerzeugung

Die Nuklear- und Energieerzeugungsindustrie ist auf Schwermetalllegierungen und hitzebeständige Stähle für Komponenten angewiesen, die in rauen, korrosiven Umgebungen betrieben werden.

Ein VIM-Ofen stellt sicher, dass diese Materialien die Reinheit und strukturelle Integrität aufweisen, die für Sicherheit und langfristige Zuverlässigkeit erforderlich sind.

Spezialstähle und Präzisionslegierungen

Die VIM-Technologie ist grundlegend für die Herstellung einer breiten Palette von fortschrittlichen Materialien, darunter:

- Ultrahochfeste Stähle

- Werkzeug- und Lagerstähle

- Magnetische und elastische Legierungen

In jedem Fall sind die präzise Kontrolle der Legierungszusammensetzung und das Fehlen von Verunreinigungen das, was die gewünschten Materialeigenschaften erzeugt.

Fortschrittliches Gießen und Wiederschmelzen

VIM-Öfen sind oft der erste Schritt in einem größeren Herstellungsprozess. Sie werden zur Herstellung von Masterlegierungen für Präzisions-Feingussverfahren und zur Herstellung hochwertiger Verbrauchselektroden verwendet.

Diese Elektroden werden dann in sekundären Raffinationsprozessen wie dem Vakuumlichtbogenschmelzen (VAR) oder dem Elektroschlacke-Umschmelzen (ESR) verwendet, um noch höhere Reinheitsgrade zu erzielen.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein VIM-Ofen ein Spezialwerkzeug mit inhärenten Kompromissen, die ihn für alle Anwendungen ungeeignet machen.

Hohe Kosten und Komplexität

Dies sind komplexe Systeme, die Hochleistungselektronik, robuste Vakuumpumpen und hochentwickelte Steuerungen umfassen. Dies führt zu erheblichen Investitionskosten und höheren Betriebskosten im Vergleich zu herkömmlichen Öfen.

Langsamere Chargenverarbeitung

VIM-Öfen arbeiten chargenweise. Dies ist ideal für die Qualitätskontrolle und die Herstellung spezialisierter Legierungen, führt aber zu einem geringeren Durchsatz als kontinuierliche Schmelzverfahren, die für Massenmetalle mit hohem Volumen verwendet werden.

Nicht ideal für einfache Schmelzen

Für Anwendungen, bei denen die Materialreinheit nicht die Hauptsorge ist – wie das Schmelzen von einfachem Gusseisen oder einfachen Stählen – ist ein VIM-Ofen unnötiger Aufwand. Ein Standard-Induktions- oder Lichtbogenofen ist weitaus kostengünstiger.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines VIM-Ofens ist eine Entscheidung, die ausschließlich von den Anforderungen des Endmaterials abhängt. Sein Wert ist direkt an die Notwendigkeit von Reinheit und präziser chemischer Kontrolle gebunden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Ein VIM-Ofen ist die definitive Wahl, um Verunreinigungen zu eliminieren und Legierungen herzustellen, die extremen Umgebungen standhalten können.

- Wenn Ihr Hauptaugenmerk auf präziser und wiederholbarer Legierungschemie liegt: Die kontrollierte Vakuumumgebung und das elektromagnetische Rühren bieten eine unübertroffene Kontrolle über die Endzusammensetzung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Metalle liegt: Für Legierungen auf Nickel-, Kobalt- oder anderen reaktiven Elementen ist das Vakuum unerlässlich, um eine katastrophale Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Ausgangsmaterialien für die sekundäre Raffination liegt: Ein VIM-Ofen ist der ideale erste Schritt zur Herstellung sauberer, homogener Elektroden für VAR- oder ESR-Verfahren.

Letztendlich wird ein Vakuuminduktionsofen gewählt, wenn die Integrität und Leistung des Endmaterials nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Schlüsselmaterialvorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Turbinenschaufeln von Strahltriebwerken, Raketenkomponenten | Hochtemperaturfestigkeit, Oxidationsbeständigkeit |

| Nuklear- & Energieerzeugung | Reaktorkomponenten, hitzebeständige Teile | Strukturelle Integrität, langfristige Zuverlässigkeit in rauen Umgebungen |

| Spezialstähle & Legierungen | Werkzeugstähle, Lagerstähle, Magnetlegierungen | Ultrahochfeste, präzise mechanische Eigenschaften |

| Fortschrittliches Gießen | Masterlegierungen, Verbrauchselektroden für VAR/ESR | Hohe Reinheit, chemische Homogenität für die sekundäre Raffination |

Müssen Sie hochreine, komplexe Legierungen herstellen? KINTEK ist auf fortschrittliche Laborausrüstung spezialisiert, einschließlich Lösungen für das Hochleistungsmetallschmelzen. Unsere Expertise kann Ihnen helfen, die präzise chemische Kontrolle und Materialreinheit zu erreichen, die für Anwendungen in der Luft- und Raumfahrt, im Nuklearbereich und in der Spezialstahlindustrie erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die anspruchsvollsten Materialherausforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie hoch ist die Schmelztemperatur eines Induktionsofens? Präzises Erhitzen auf bis zu 2000°C für überragendes Metallschmelzen

- Welche Kernrolle spielt ein Vakuuminduktionsofen bei der Magnesiengewinnung? Hochreine Metallverarbeitung freischalten

- Was sind die technischen Vorteile der Verwendung eines Induktionsschmelzofens? Präzision für Nickelbasis-Superlegierungen

- Was ist ein Doppelspur-Induktionsofen? Verdopplung der Leistung für das Schmelzen großer Metallmengen

- Welches Material wird für Induktion verwendet? Ein Leitfaden für magnetisches Kochgeschirr für Ihr Kochfeld

- Was sind die Teile eines Induktionsschmelzofens? Eine vollständige Aufschlüsselung des Kernsystems

- Welcher Ofen ist der beste zum Schmelzen von Schrott? Entdecken Sie die Geschwindigkeit und Effizienz der Induktionsheizung

- Wie schmilzt ein Induktionsofen Metall? Entdecken Sie die Kraft der elektromagnetischen Erwärmung