Die häufigsten Beispiele für PVD-Beschichtungen sind dünne, harte Filme wie Titannitrid (TiN), die auf Produkte von industriellen Bohrern bis hin zu Konsumgütern wie Küchenarmaturen und Schmuck aufgetragen werden. Diese Anwendungen nutzen die Fähigkeit der Beschichtung, die Oberflächeneigenschaften eines Produkts, einschließlich seiner Härte, Haltbarkeit und Beständigkeit gegen Verschleiß und Korrosion, dramatisch zu verbessern.

Physikalische Gasphasenabscheidung (PVD) ist keine einzelne Beschichtungsart, sondern ein vielseitiges Vakuumabscheidungs-Verfahren, das verwendet wird, um eine Vielzahl von Hochleistungsdünnschichten auf ein Substrat aufzubringen. Das spezifische Material, das während des Prozesses verdampft wird, nicht der Prozess selbst, definiert die Beschichtung und ihre endgültigen Eigenschaften.

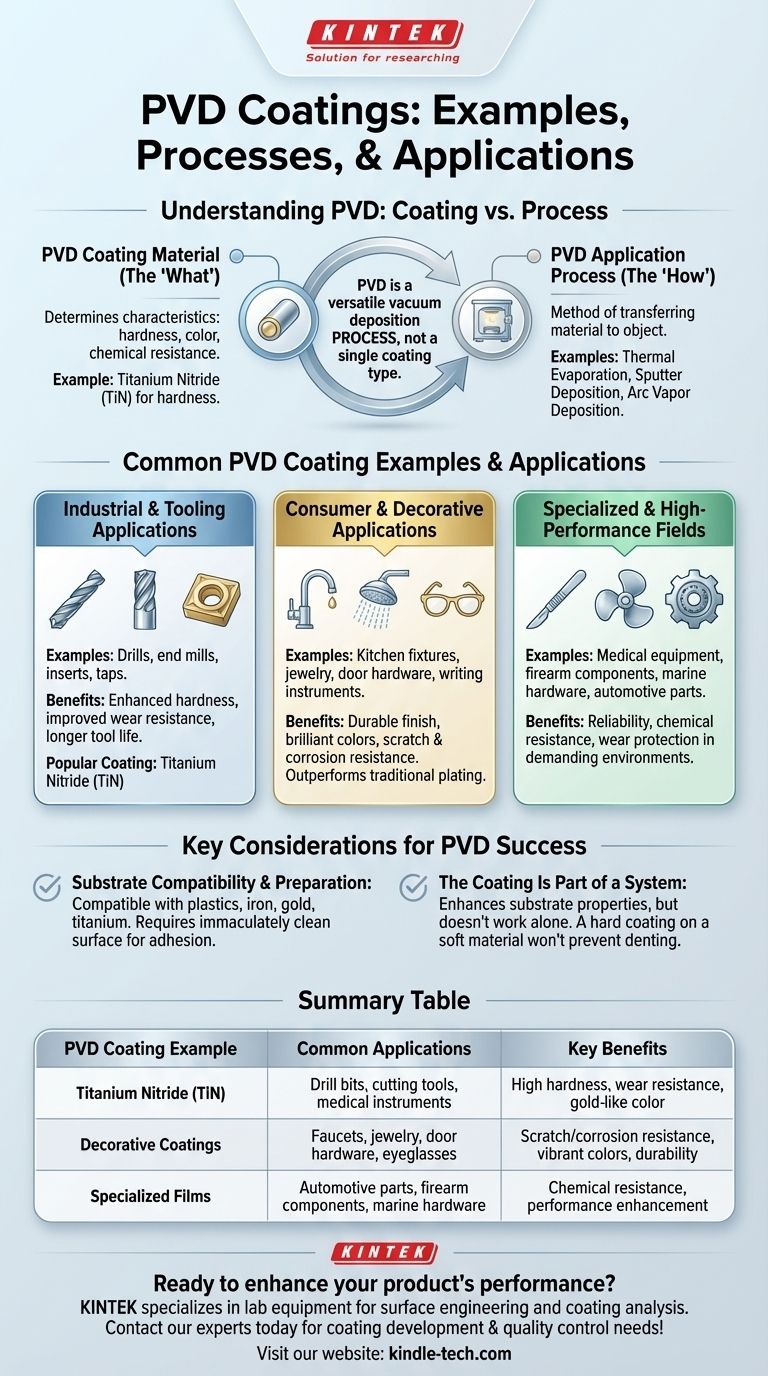

PVD verstehen: Beschichtung vs. Prozess

Ein häufiger Punkt der Verwirrung ist der Unterschied zwischen dem PVD-Beschichtungsmaterial und dem PVD-Anwendungsverfahren. Das Verständnis dieser Unterscheidung ist der erste Schritt, um die Technologie wirklich zu erfassen.

Gängige PVD-Beschichtungsmaterialien (Das „Was“)

Das spezifische Material, das für die Beschichtung verwendet wird, bestimmt ihre Eigenschaften wie Härte, Farbe und chemische Beständigkeit.

Eines der bekanntesten Beispiele ist Titannitrid (TiN). Als Beschichtung ist TiN für seine außergewöhnliche Härte und Verschleißfestigkeit bekannt, weshalb es eine beliebte Wahl für industrielle Schneidwerkzeuge ist.

Die Eigenschaften jeder PVD-Beschichtung sind ein direktes Ergebnis des abgeschiedenen Materials und seiner Wechselwirkung mit dem Grundmaterial oder Substrat.

Gängige PVD-Anwendungsverfahren (Das „Wie“)

Der PVD-Prozess ist die Art und Weise, wie das Beschichtungsmaterial auf das Objekt übertragen wird. Die drei primären Methoden sind:

- Thermische Verdampfung: Das Beschichtungsmaterial wird in einem Vakuum erhitzt, bis es verdampft, wonach es als dünner Film auf dem Substrat kondensiert.

- Sputterdeposition: Hochenergetische Ionen bombardieren das Beschichtungsmaterial (das „Target“) und schlagen Atome heraus, die sich dann auf dem Substrat ablagern.

- Lichtbogenverdampfung: Ein Hochstrom-, Niederspannungslichtbogen wird verwendet, um das Beschichtungsmaterial zu verdampfen, wodurch ein hochionisiertes Plasma entsteht, das eine sehr dichte Beschichtung auf dem Substrat bildet.

Wo PVD-Beschichtungen in der Praxis eingesetzt werden

Die Vorteile von PVD-Beschichtungen – Haltbarkeit, Beständigkeit und ästhetische Flexibilität – machen sie für eine außergewöhnlich breite Palette von Anwendungen geeignet.

Industrielle und Werkzeuganwendungen

In der Fertigung und Bearbeitung ist Leistung von größter Bedeutung. PVD-Beschichtungen verlängern die Lebensdauer und verbessern die Effizienz kritischer Komponenten.

Beispiele hierfür sind Bohrer, Fräser, Wendeschneidplatten und Gewindebohrer. Das Aufbringen einer PVD-Beschichtung auf diese Werkzeuge sorgt für erhöhte Härte und deutlich verbesserte Verschleißfestigkeit, was zu einer längeren Werkzeuglebensdauer und besseren Leistung führt.

Verbraucher- und Dekorationsanwendungen

Für Konsumgüter bietet PVD eine Oberfläche, die wesentlich haltbarer ist als herkömmliche Beschichtungen. Es bietet brillante Farben und schützt gleichzeitig vor Kratzern und Korrosion.

Häufige Beispiele sind Küchen- und Badarmaturen (Wasserhähne, Duschköpfe), Türbeschläge, Schmuck, Brillengestelle und Schreibgeräte. Die Beschichtung sorgt dafür, dass diese stark beanspruchten Gegenstände ihr Aussehen über Jahre hinweg behalten.

Spezialisierte und Hochleistungsbereiche

In Sektoren, in denen Zuverlässigkeit nicht verhandelbar ist, bieten PVD-Beschichtungen eine entscheidende Schutzschicht und Leistungsverbesserung.

Dazu gehören medizinische Geräte, Feuerwaffenkomponenten, Schiffsausrüstung und Automobilteile. Die Fähigkeit der Beschichtung, Chemikalien und Verschleiß zu widerstehen, macht sie ideal für diese anspruchsvollen Umgebungen.

Die wichtigsten Überlegungen verstehen

Obwohl leistungsstark, ist die PVD-Technologie keine Universallösung. Die Wirksamkeit der Beschichtung ist untrennbar mit dem Material verbunden, auf das sie aufgebracht wird.

Substratkompatibilität und -vorbereitung

PVD ist mit einer Vielzahl von Materialien kompatibel, darunter Kunststoffe, Eisen, Gold und Titan. Die Oberfläche des Objekts muss jedoch makellos sauber sein, damit die Beschichtung richtig haftet.

Die endgültigen Eigenschaften des beschichteten Teils sind eine Kombination aus Substrat und Film. Die Beschichtung verbessert die Oberfläche, aber das darunter liegende Material sorgt für die strukturelle Integrität.

Die Beschichtung ist Teil eines Systems

Die Beschichtung wirkt nicht isoliert. Zum Beispiel kann eine TiN-Beschichtung auf einer Titanlegierung (Ti-6Al-4V) deren Dauerfestigkeit und Ermüdungsgrenze erhöhen.

Dies unterstreicht, dass der PVD-Film die inhärenten Eigenschaften des Substrats verbessert. Eine harte Beschichtung auf einem weichen Material verhindert nicht, dass das Teil verbeult, auch wenn die Oberfläche selbst kratzfest ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PVD die richtige Lösung ist, sollten Sie das primäre Ziel berücksichtigen, das Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung liegt: PVD ist eine außergewöhnliche Wahl, um die Lebensdauer von Werkzeugen und Verschleißteilen durch Erhöhung der Oberflächenhärte und Reduzierung der Reibung zu verlängern.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Ästhetik liegt: PVD bietet eine robuste und farbenfrohe Oberfläche für Konsumgüter, die herkömmliche Beschichtungen in Bezug auf Kratz- und Korrosionsbeständigkeit dramatisch übertrifft.

- Wenn Ihr Hauptaugenmerk auf Umweltbeständigkeit liegt: Für Komponenten, die Chemikalien oder rauen Bedingungen ausgesetzt sind, bietet PVD eine stabile, inerte Barriere, die das darunter liegende Material schützt.

Letztendlich bietet die PVD-Technologie eine leistungsstarke Möglichkeit, die Oberfläche eines Objekts so zu gestalten, dass es Eigenschaften erhält, die es sonst nicht hätte.

Zusammenfassungstabelle:

| PVD-Beschichtungsbeispiel | Häufige Anwendungen | Hauptvorteile |

|---|---|---|

| Titannitrid (TiN) | Bohrer, Schneidwerkzeuge, medizinische Instrumente | Hohe Härte, Verschleißfestigkeit, goldähnliche Farbe |

| Dekorative Beschichtungen | Armaturen, Schmuck, Türbeschläge, Brillengestelle | Kratz-/Korrosionsbeständigkeit, lebendige Farben, Haltbarkeit |

| Spezialfilme | Automobilteile, Feuerwaffenkomponenten, Schiffsausrüstung | Chemische Beständigkeit, Leistungssteigerung in rauen Umgebungen |

Bereit, die Leistung und Haltbarkeit Ihres Produkts mit einer PVD-Beschichtung zu verbessern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Oberflächentechnik und Beschichtungsanalyse. Unsere Lösungen helfen Ihnen bei der Auswahl, Prüfung und Anwendung der richtigen PVD-Beschichtung für Ihr spezifisches Substrat und Ihre Leistungsziele. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungsentwicklung und Qualitätskontrolle Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Platin-Hilfselektrode für Laboranwendungen

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung