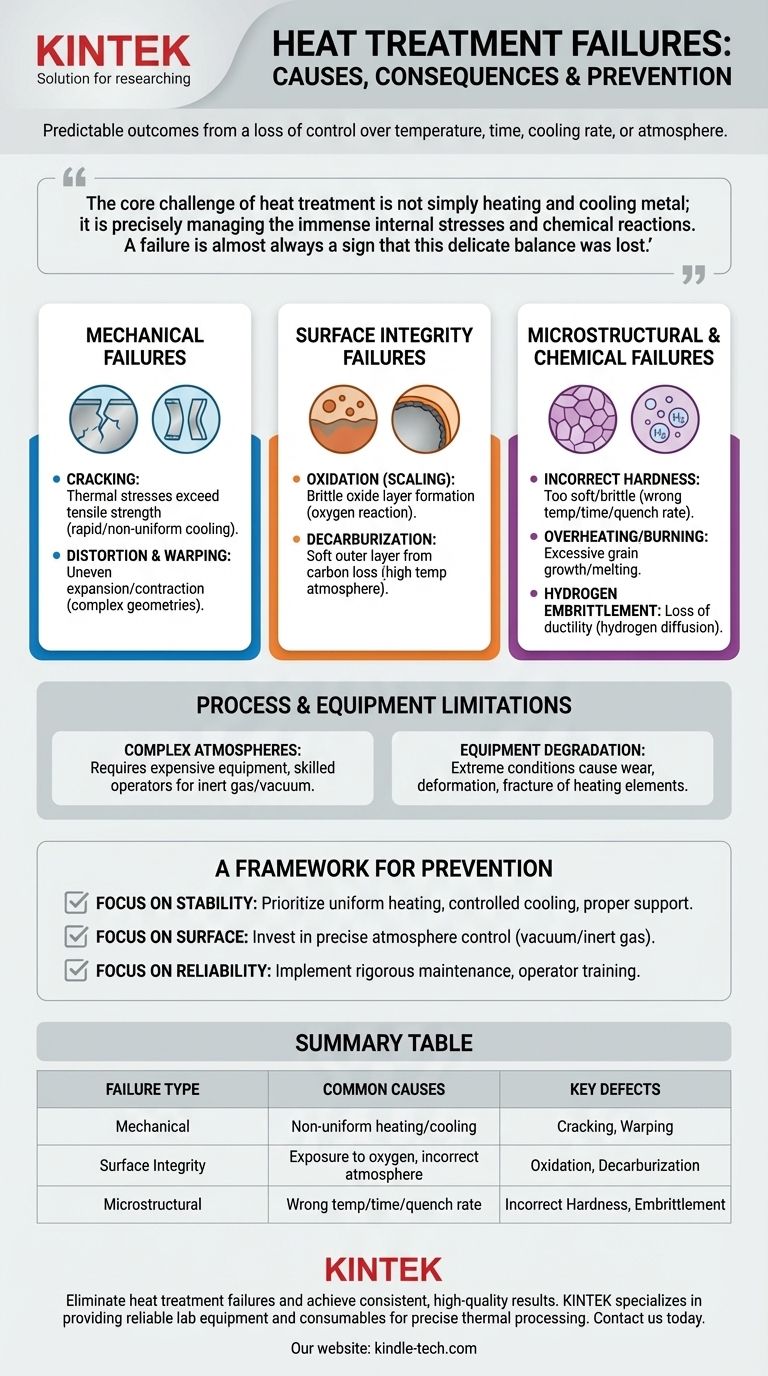

Letztendlich sind Fehler bei der Wärmebehandlung keine zufälligen Ereignisse, sondern vorhersehbare Ergebnisse, die aus einem Kontrollverlust über Temperatur, Zeit, Abkühlgeschwindigkeit oder Atmosphäre resultieren. Die häufigsten Fehler äußern sich als physikalische Defekte wie Rissbildung und Verzug oder als metallurgische Defekte wie falsche Härte, weiche Stellen und Versprödung, die alle die Integrität und Leistung des Endbauteils beeinträchtigen.

Die zentrale Herausforderung der Wärmebehandlung besteht nicht nur im Erhitzen und Abkühlen von Metall; es geht darum, die immensen inneren Spannungen und chemischen Reaktionen, die während des Prozesses auftreten, präzise zu steuern. Ein Fehler ist fast immer ein Zeichen dafür, dass dieses empfindliche Gleichgewicht verloren gegangen ist, was zu einem Bauteil führt, das seine technischen Anforderungen nicht erfüllt.

Die Ursachen von Wärmebehandlungsfehlern

Wärmebehandlungsfehler können in drei Hauptbereiche eingeteilt werden: mechanische, oberflächenbezogene und mikrostrukturelle. Jeder resultiert aus einer spezifischen Abweichung im streng kontrollierten Behandlungsprozess.

Mechanische Fehler: Rissbildung und Verzug

Rissbildung ist der katastrophalste Fehler. Sie tritt auf, wenn thermische Spannungen, die durch schnelles oder ungleichmäßiges Erhitzen und Abkühlen hervorgerufen werden, die Zugfestigkeit des Materials überschreiten.

Verzug und Verformung sind weniger schwerwiegend, aber sehr häufig. Dies geschieht, wenn sich verschiedene Bereiche eines Teils mit unterschiedlichen Geschwindigkeiten ausdehnen oder zusammenziehen, wodurch innere Spannungen entstehen, die die Form des Bauteils dauerhaft verändern. Komplexe Geometrien mit sowohl dicken als auch dünnen Abschnitten sind besonders anfällig.

Fehler der Oberflächenintegrität: Oxidation und Entkohlung

Oxidation oder Zunderbildung ist die Bildung einer spröden, schuppigen Oxidschicht auf der Materialoberfläche. Dies tritt auf, wenn das heiße Metall mit Sauerstoff in der Ofenatmosphäre reagiert, was zu Materialverlust und einer schlechten Oberflächengüte führt.

Entkohlung ist der Verlust von Kohlenstoff von der Stahloberfläche. Dies erzeugt eine weiche Außenschicht, die für Teile, die eine hohe Verschleißfestigkeit und Oberflächenhärte erfordern, nachteilig ist. Sie wird durch eine Reaktion mit der Ofenatmosphäre bei hohen Temperaturen verursacht.

Mikrostrukturelle und chemische Fehler

Falsche Härte ist ein häufiger Fehler, bei dem das Material zu weich oder zu spröde wird. Dies resultiert daraus, dass die korrekte Austenitisierungstemperatur nicht erreicht, nicht für die erforderliche Zeit gehalten oder eine Abschreckgeschwindigkeit verwendet wird, die für die gewünschte Mikrostruktur (z. B. Bildung von Perlit anstelle von Martensit) zu schnell oder zu langsam ist.

Überhitzung oder Verbrennung tritt auf, wenn die Temperatur zu hoch ist. Dies führt zu übermäßigem Kornwachstum oder sogar zum Schmelzen an den Korngrenzen, was das Material stark schwächt und nicht korrigiert werden kann.

Wasserstoffversprödung ist ein chemischer Fehler, bei dem Wasserstoffatome in das Metallgitter diffundieren, was zu einem erheblichen Verlust an Duktilität und Zähigkeit führt. Wie in der Prozessdokumentation vermerkt, ist dies ein bekanntes Risiko bei der Behandlung bestimmter Stähle in Atmosphären mit hohem Wasserstoffgehalt.

Die Kompromisse verstehen: Prozess- und Ausrüstungsbeschränkungen

Die Vermeidung der oben genannten Fehler erfordert ausgeklügelte Geräte und Prozesse, aber diese Systeme bringen ihre eigenen Herausforderungen und potenziellen Fehlerquellen mit sich.

Die Komplexität kontrollierter Atmosphären

Um Oxidation und Entkohlung zu verhindern, verwenden Öfen oft eine kontrollierte Atmosphäre (z. B. Inertgas) oder ein Vakuum. Diese Lösung bringt jedoch Kompromisse mit sich.

Atmosphärenkontrollsysteme umfassen komplizierte Geräte, eine große Anfangsinvestition und erfordern hochqualifiziertes Personal, um Gasmischungen und Drücke effektiv zu steuern.

Die Unvermeidlichkeit der Geräteabnutzung

Die extremen Bedingungen in einem Ofen führen zu Verschleiß an der Ausrüstung selbst. Diese Abnutzung kann direkt zu Prozessfehlern führen.

Zum Beispiel sind elektrische Heizelemente in Vakuum-Wärmebehandlungsöfen ständig thermischer Belastung ausgesetzt. Im Laufe der Zeit können sie unter Hochtemperaturverformung, Bruch oder sogar Verflüchtigung leiden, was zu ungleichmäßigem Erhitzen und fehlgeschlagenen Behandlungszyklen führt.

Ein Rahmen zur Vermeidung von Wärmebehandlungsfehlern

Die erfolgreiche Wärmebehandlung eines Bauteils erfordert einen ganzheitlichen Ansatz, der das Material, die Geometrie und die Prozessbeschränkungen berücksichtigt. Verwenden Sie diese Richtlinien, um Ihre Strategie an Ihr primäres Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und der Vermeidung von Rissen liegt: Priorisieren Sie gleichmäßiges Erhitzen, kontrollierte Abkühlgeschwindigkeiten und die richtige Unterstützung des Teils im Ofen, um thermische Gradienten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer Oberflächenhärte und -güte liegt: Investieren Sie in eine präzise Atmosphärenkontrolle (Vakuum oder inerte/reaktive Gase), um Entkohlung und Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und -konsistenz liegt: Implementieren Sie einen strengen Wartungsplan für die Ausrüstung und investieren Sie in eine umfassende Schulung der Bediener, um Geräteausfälle und menschliche Fehler zu mindern.

Durch das Verständnis dieser Fehlermodi können Sie die Wärmebehandlung von einem Betriebsrisiko in ein vorhersehbares und leistungsstarkes technisches Werkzeug verwandeln.

Zusammenfassungstabelle:

| Fehlertyp | Häufige Ursachen | Wesentliche Defekte |

|---|---|---|

| Mechanisch | Ungleichmäßiges Erhitzen/Abkühlen | Rissbildung, Verzug |

| Oberflächenintegrität | Sauerstoffexposition, falsche Atmosphäre | Oxidation, Entkohlung |

| Mikrostrukturell | Falsche Temperatur/Zeit/Abschreckgeschwindigkeit | Falsche Härte, Versprödung |

Beseitigen Sie Wärmebehandlungsfehler und erzielen Sie konsistente, hochwertige Ergebnisse.

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse. Unsere Öfen und Atmosphärenkontrollsysteme wurden entwickelt, um Ihnen zu helfen, das kritische Gleichgewicht von Temperatur, Zeit und Atmosphäre aufrechtzuerhalten und häufige Fehler wie Rissbildung und Entkohlung zu verhindern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und sicherstellen können, dass Ihre Wärmebehandlungsprozesse ein vorhersehbarer Erfolg werden.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Warum ist ein Rührreaktor mit konstanter Temperatur für die Umesterung von Rizinusöl notwendig? Optimierung der Biodiesel-Ausbeute

- Wie funktioniert ein Vakuumwärmebehandlungs-Ofen? Erzielen Sie makellose, oxidfreie Metallteile

- Bei welcher Temperatur wird Aluminium vakuumgelötet? Erzielen Sie perfekte Verbindungen mit präziser Erwärmung

- Welche kritischen Faktoren beeinflussen den Wärmebehandlungsprozess? Beherrschen Sie Zeit, Temperatur und Abkühlung für überragende Ergebnisse

- Warum ist eine Wärmebehandlung nach dem Aufkohlen notwendig? Erzielen Sie überlegene Härte und Zähigkeit

- Was ist die Funktion von industriellen Vakuumtrockenschränken bei der Entwicklung umweltfreundlicher Batterien? | KINTEK Solutions

- Was ist ein Hochtemperatur-Vakuumsinterofen? Maximale Reinheit und Materialdichte erreichen

- Warum wird eine Hochtemperatur-Glühkammer für die Vorbehandlung von 316L-Stahl verwendet? Sicherstellung der Genauigkeit von Hochleistungsimpulsen