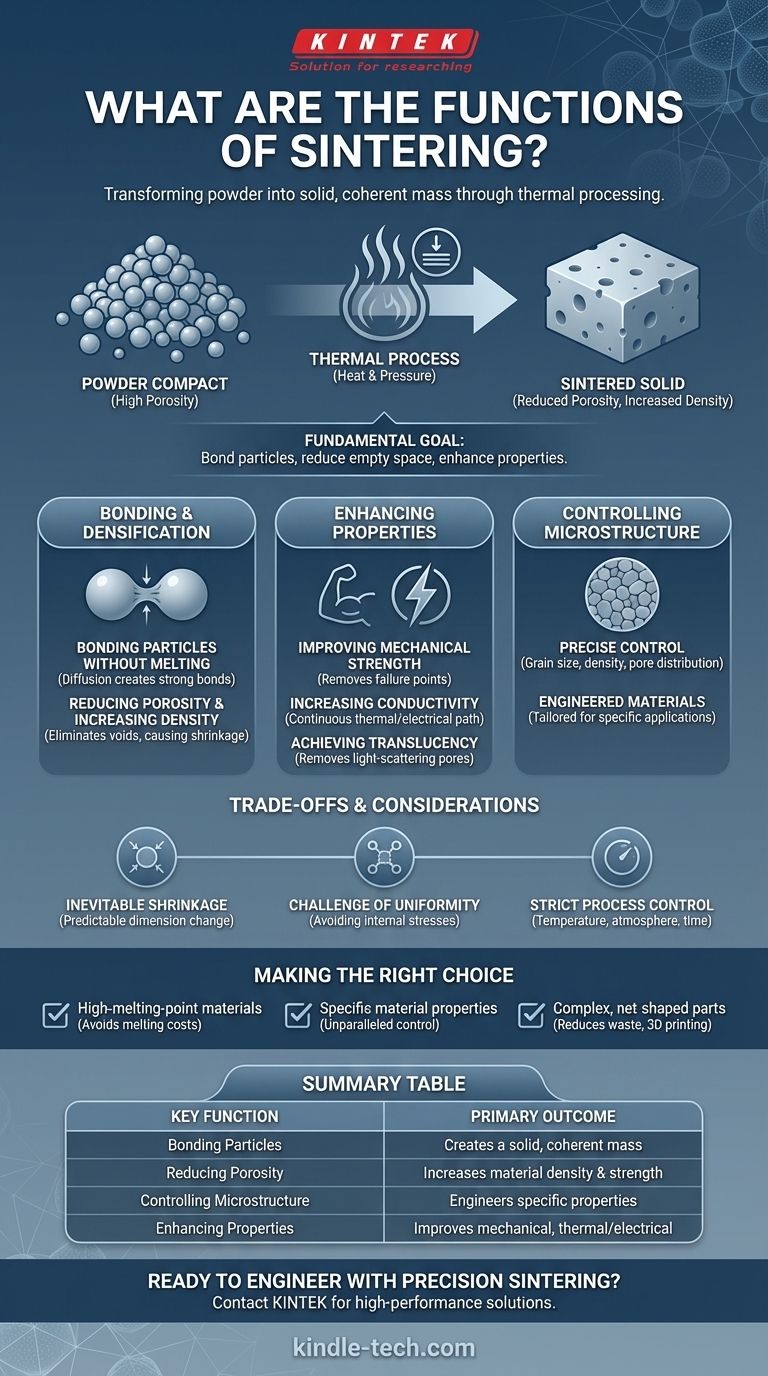

Im Kern ist Sintern ein thermischer Prozess, der ein Pulverpressling in eine feste, zusammenhängende Masse umwandelt, ohne es vollständig zu schmelzen. Seine Hauptfunktionen bestehen darin, einzelne Partikel zu binden, den leeren Raum (Porosität) zwischen ihnen zu reduzieren, um die Dichte zu erhöhen, und letztendlich die physikalischen Eigenschaften des Materials wie Festigkeit und Leitfähigkeit zu verbessern.

Beim Sintern geht es nicht ums Schmelzen; es geht darum, Wärme und manchmal Druck zu nutzen, damit einzelne Partikel miteinander verschmelzen. Dieser grundlegende Prozess ermöglicht es uns, starke, dichte Objekte aus Pulvern herzustellen und uns eine präzise Kontrolle über die Struktur und die Eigenschaften des Endmaterials zu geben, was beim Schmelzen oft nicht möglich ist.

Das grundlegende Ziel: Vom Pulver zum Festkörper

Der zentrale Zweck des Sinterns besteht darin, loses oder leicht gepresstes Pulver zu einem haltbaren, festen Block zu konsolidieren. Dies wird durch mehrere miteinander verbundene Funktionen erreicht, die auf mikroskopischer Ebene ablaufen.

Partikel ohne Schmelzen binden

Die grundlegendste Funktion des Sinterns besteht darin, starke Bindungen zwischen benachbarten Partikeln zu schaffen. Wärme liefert die Energie, damit Atome über die Berührungspunkte der Partikel diffundieren und sie effektiv zu einer festen Struktur verschweißen.

Dies ist besonders wichtig für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder viele Keramiken, bei denen deren Schmelzen unpraktisch oder unerschwinglich teuer ist.

Reduzierung der Porosität und Erhöhung der Dichte

Ein Pulverhaufen, selbst wenn er komprimiert ist, enthält ein erhebliches Volumen an Leerraum, den Poren. Sintern eliminiert viele dieser Hohlräume, wodurch das Material schrumpft und dichter wird.

Diese Verdichtung ist direkt für viele der Verbesserungen der Materialleistung nach dem Sintern verantwortlich.

Kontrolle der endgültigen Mikrostruktur

Die fachkundige Anwendung des Sinterns ermöglicht eine präzise Steuerung der inneren Struktur eines Materials. Durch die Steuerung von Variablen wie Temperatur, Zeit und Atmosphäre können Ingenieure die endgültige Korngröße, Porenverteilung und Dichte gestalten.

Das bedeutet, dass ein Material für eine bestimmte Anwendung gezielt konstruiert werden kann, beispielsweise um eine bestimmte Festigkeit oder thermische Leistung aufzuweisen.

Verbesserung wichtiger Materialeigenschaften

Durch die Veränderung der Mikrostruktur verbessert das Sintern direkt die funktionellen Eigenschaften des fertigen Teils. Die Reduzierung der Porosität ist der Haupttreiber dieser Verbesserungen.

Verbesserung der mechanischen Festigkeit und Integrität

Ein dichteres Material ist fast immer ein stärkeres Material. Durch die Beseitigung von Poren, die als mikroskopische Fehlerstellen wirken, erhöht das Sintern die Gesamtfestigkeit und Haltbarkeit der Komponente dramatisch.

Deshalb wird es zur Herstellung von Hochleistungsteilen wie Turbinenschaufeln von Strahltriebwerken verwendet.

Erhöhung der thermischen und elektrischen Leitfähigkeit

Die Hohlräume zwischen nicht gesinterten Partikeln wirken als Isolatoren und behindern den Fluss von Wärme und Elektrizität. Wenn das Sintern diese Poren beseitigt, entsteht ein durchgehenderer Pfad, der sowohl die thermische als auch die elektrische Leitfähigkeit erheblich steigert.

Erreichen von Transluzenz

Bei bestimmten fortschrittlichen Keramiken kann das Sintern Poren so weit entfernen, dass sie das Licht nicht mehr streuen. Diese hochspezialisierte Funktion ermöglicht die Herstellung von transluzenten Materialien, die in Anwendungen wie transparenten Panzern oder Hochleistungslampen verwendet werden.

Abwägungen und Überlegungen verstehen

Obwohl das Sintern ein mächtiges Verfahren ist, handelt es sich um einen komplexen Prozess mit kritischen Variablen, die gesteuert werden müssen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die Unvermeidbarkeit der Schrumpfung

Da das Sintern die Porosität beseitigt und die Dichte erhöht, schrumpft das Teil während des Prozesses. Diese Dimensionsänderung ist vorhersehbar, muss jedoch bei der ursprünglichen Gestaltung der Pulverform präzise berücksichtigt werden.

Die Herausforderung der Gleichmäßigkeit

Die Erzielung einer perfekt gleichmäßigen Dichte und Mikrostruktur in einem komplexen Teil kann schwierig sein. Ungleichmäßige Erwärmung oder Druck können zu inneren Spannungen, Verzug oder Schwachstellen im Endprodukt führen.

Die Notwendigkeit einer strengen Prozesskontrolle

Das Sintern ist sehr empfindlich gegenüber seinen Parametern. Temperatur, Aufheizrate, Zeit und die Zusammensetzung der Ofenatmosphäre müssen alle streng kontrolliert werden, um konsistente, reproduzierbare Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Sintern ist kein einzelner Prozess, sondern ein vielseitiges Werkzeug, das zur Erreichung unterschiedlicher Ergebnisse eingesetzt wird. Ihr Hauptziel bestimmt, wie Sie daran herangehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Materialien mit hohem Schmelzpunkt liegt: Sintern ist die wesentliche Methode, da sie die extremen Energiekosten und technischen Herausforderungen des Schmelzens vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften liegt: Sintern bietet eine unübertroffene Kontrolle über die Mikrostruktur und ermöglicht es Ihnen, Dichte, Festigkeit und Leitfähigkeit gezielt zu gestalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, nahezu maßhaltiger Teile liegt: Pulvermetallurgie und 3D-Druck durch Sintern reduzieren Materialabfall und minimieren den Bedarf an nachträglicher Bearbeitung.

Letztendlich bietet das Sintern einen leistungsstarken Weg zur Entwicklung fortschrittlicher Materialien mit Eigenschaften, die durch herkömmliches Schmelzen und Gießen einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Schlüsselfunktion | Hauptergebnis |

|---|---|

| Partikel binden | Erzeugt eine feste, zusammenhängende Masse aus Pulver |

| Porosität reduzieren | Erhöht die Materialdichte und Festigkeit |

| Mikrostruktur steuern | Ermöglicht die gezielte Einstellung spezifischer Eigenschaften wie Leitfähigkeit |

| Eigenschaften verbessern | Verbessert mechanische Festigkeit, thermische/elektrische Leitfähigkeit |

Bereit, fortschrittliche Materialien mit präzisem Sintern zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die Hochleistungslaborgeräte und Verbrauchsmaterialien anzubieten, die Sie benötigen, um den Sinterprozess zu beherrschen. Unabhängig davon, ob Sie mit hochschmelzenden Metallen, fortschrittlichen Keramiken oder komplexen Geometrien arbeiten, unsere Lösungen bieten die strenge Temperaturkontrolle und gleichmäßige Erwärmung, die für reproduzierbare, qualitativ hochwertige Ergebnisse unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die spezifischen Sinteranwendungen Ihres Labors unterstützen und Ihnen helfen kann, Ihre Materialeigenschaftenziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte