Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Herstellung von hochleistungsfähigen festen Dünnschichten auf einem Substrat. Dies wird erreicht, indem Vorläufergase in eine Reaktionskammer eingeleitet werden, wo sie unter kontrollierter Hitze und Druck eine chemische Reaktion eingehen und eine neue Materialschicht auf der Zieloberfläche abscheiden. Diese Methode ist grundlegend für die Fertigung in Branchen von der Elektronik bis zur Optik.

Die wahre Stärke der CVD liegt nicht nur im Auftragen einer Beschichtung, sondern in ihrer Fähigkeit, die Eigenschaften dieser Beschichtung präzise zu steuern. Durch die Manipulation der Gaschemie, Temperatur und des Drucks können hochreine, dichte und außergewöhnlich gleichmäßige Filme selbst auf komplexesten dreidimensionalen Oberflächen gezüchtet werden.

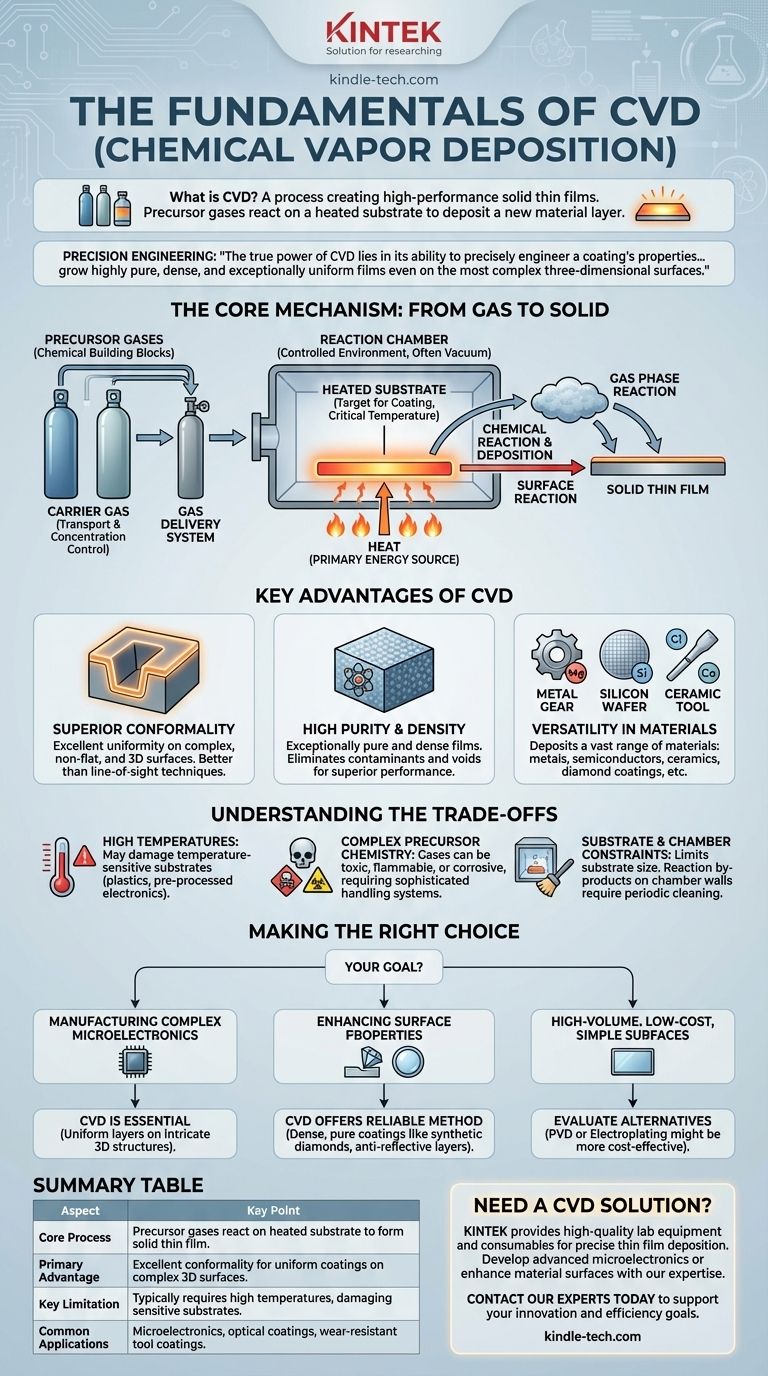

Der Kernmechanismus: Von Gas zu Feststoff

Um CVD zu verstehen, muss man zunächst seine Bestandteile und deren Wechselwirkungen verstehen. Der gesamte Prozess ist eine sorgfältig kontrollierte chemische Reaktion, die in einer geschlossenen Umgebung stattfindet.

Die Rolle der Vorläufergase

Vorläufergase sind die chemischen Bausteine des fertigen Films. Es handelt sich um sorgfältig ausgewählte Gase, die die Elemente enthalten, die abgeschieden werden sollen.

Diese Gase werden mithilfe eines Gaszuführungssystems in die Reaktionskammer geleitet, oft gemischt mit einem Trägergas (wie Stickstoff oder Wasserstoff), das beim Transport hilft und deren Konzentration steuert.

Die Reaktionskammer und das Substrat

Die Reaktionskammer ist ein abgedichtetes Gefäß, oft unter Vakuum, das den gesamten Prozess beherbergt. Sie bietet die kontrollierte Umgebung, die für das vorhersehbare Auftreten chemischer Reaktionen erforderlich ist.

Innerhalb dieser Kammer befindet sich das Substrat, also das Material oder Bauteil, das beschichtet werden soll. Das Substrat wird auf eine spezifische, kritische Temperatur erhitzt, um die Abscheidung zu ermöglichen.

Die entscheidende Rolle der Energie

Wärme ist die primäre Energiequelle, die den CVD-Prozess antreibt. Das Erhitzen des Substrats und der Kammer bewirkt zwei Dinge: Es liefert die thermische Energie, die benötigt wird, um chemische Bindungen in den Vorläufergasen aufzubrechen, und ermöglicht die nachfolgenden Reaktionen, die den festen Film bilden.

Die genaue Temperatur ist einer der kritischsten Parameter, da sie die Abscheidungsrate sowie die Qualität, Reinheit und Struktur des Endfilms direkt beeinflusst.

Die zwei Reaktionspfade

Sobald sie energetisiert sind, bilden die Vorläufergase den festen Film auf eine von zwei Arten. Sie können entweder direkt auf der heißen Substratoberfläche reagieren oder in der Gasphase über dem Substrat reagieren, um eine chemische Zwischenspezies zu bilden, die sich dann auf der Oberfläche abscheidet.

Wesentliche Vorteile des CVD-Verfahrens

CVD ist nicht nur eine von vielen Methoden; seine einzigartigen Eigenschaften machen es für bestimmte hochwertige Anwendungen unverzichtbar.

Überlegene Konformität

Der herausragende Vorteil von CVD ist seine ausgezeichnete Konformität. Da die Vorläufergase auf alle freiliegenden Oberflächen strömen und dort reagieren können, kann CVD eine perfekt gleichmäßige Beschichtung über komplexen, nicht ebenen und dreidimensionalen Strukturen erzeugen.

Dies ist ein signifikanter Vorteil gegenüber Techniken, die auf Sichtlinien basieren, wie die physikalische Gasphasenabscheidung (PVD), die in Gräben und an den „beschatteten“ Seiten einer Struktur dünne oder unvollständige Beschichtungen erzeugen kann.

Hohe Reinheit und Dichte

Die Art der chemischen Reaktion ermöglicht die Herstellung von Filmen, die außergewöhnlich rein und dicht sind. Durch sorgfältige Kontrolle der zugeführten Gase und Eliminierung von Verunreinigungen in der Vakuumkammer ist das resultierende feste Material frei von Hohlräumen und Verunreinigungen, die die Leistung beeinträchtigen könnten.

Vielseitigkeit bei der Materialabscheidung

Der CVD-Prozess ist bemerkenswert vielseitig. Durch den Wechsel der Vorläufergase können Sie eine breite Palette von Materialien abscheiden, darunter Metalle, Halbleiter (wie Silizium) und Keramiken (wie Siliziumnitrid). Diese Flexibilität erklärt, warum es für alles verwendet wird, von Computerchips und optischen Linsen bis hin zu synthetischen Diamantbeschichtungen auf Schneidwerkzeugen.

Die Abwägungen verstehen

Keine Technologie ist ohne ihre Einschränkungen. Ein effektiver technischer Berater zu sein bedeutet, die Grenzen eines Prozesses zu erkennen.

Die Notwendigkeit hoher Temperaturen

CVD erfordert typischerweise erhöhte Temperaturen, um die chemischen Reaktionen anzutreiben. Dies kann eine erhebliche Einschränkung darstellen, da die erforderliche Hitze temperaturempfindliche Substrate, wie bestimmte Kunststoffe oder vorbearbeitete elektronische Komponenten, beschädigen oder deren Eigenschaften verändern kann.

Komplexität der Vorläuferchemie

Die als Vorläufer verwendeten Gase können hochgiftig, entzündlich oder korrosiv sein. Dies erfordert hochentwickelte und teure Gaszuführungs- und Abluftbehandlungssysteme, um Sicherheit und Umweltkonformität zu gewährleisten. Die Verwaltung dieser komplexen Chemie ist eine wichtige betriebliche Überlegung.

Einschränkungen bei Substrat und Kammer

Der Prozess findet in einer Reaktionskammer statt, was die Größe des zu beschichtenden Substrats begrenzt. Darüber hinaus können sich chemische Nebenprodukte der Reaktion an den Kammerwänden ablagern, was regelmäßige Reinigungszyklen erfordert, die den Fertigungsdurchsatz beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD muss auf einem klaren Verständnis Ihrer technischen und kommerziellen Ziele beruhen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Mikroelektronik liegt: CVD ist unerlässlich, da es gleichmäßige, konforme Schichten auf den komplizierten 3D-Strukturen moderner Computerchips erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Oberflächeneigenschaften wie Härte oder Klarheit liegt: CVD bietet eine zuverlässige Methode zur Züchtung dichter, reiner Beschichtungen wie synthetischer Diamanten auf Werkzeugen oder Antireflexschichten auf optischem Glas.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Hochvolumenbeschichtung einfacher, flacher Oberflächen liegt: Sie sollten prüfen, ob die Präzision von CVD wirklich notwendig ist, da Alternativen wie PVD oder Galvanik kostengünstiger sein können.

Letztendlich ist die chemische Gasphasenabscheidung ein Eckpfeiler der modernen Materialtechnik, der die Herstellung fortschrittlicher Materialien ermöglicht, die auf andere Weise unmöglich herzustellen wären.

Zusammenfassungstabelle:

| Aspekt | Kernpunkt |

|---|---|

| Kernprozess | Vorläufergase reagieren auf einem erhitzten Substrat, um einen festen Dünnfilm zu bilden. |

| Hauptvorteil | Ausgezeichnete Konformität für gleichmäßige Beschichtungen auf komplexen 3D-Oberflächen. |

| Wesentliche Einschränkung | Erfordert typischerweise hohe Temperaturen, die empfindliche Substrate beschädigen können. |

| Häufige Anwendungen | Mikroelektronik, optische Beschichtungen, verschleißfeste Werkzeugbeschichtungen. |

Benötigen Sie eine CVD-Lösung, die auf die spezifischen Anforderungen Ihres Labors zugeschnitten ist?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie fortschrittliche Mikroelektronik entwickeln oder Materialoberflächen verbessern, unsere Expertise und zuverlässigen Produkte können Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovations- und Effizienzziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung