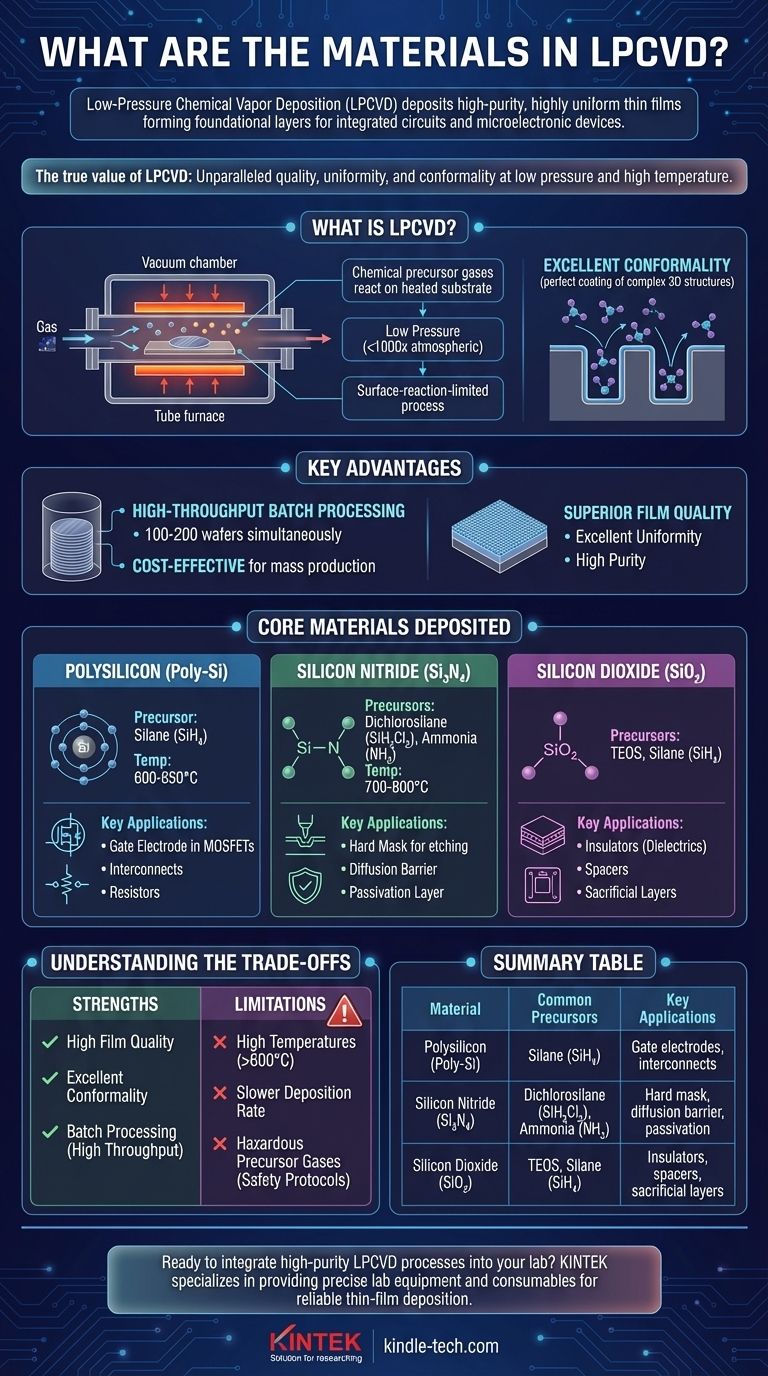

Kurz gesagt, die Niederdruck-chemische Gasphasenabscheidung (LPCVD) wird hauptsächlich verwendet, um hochreine, hochgleichmäßige Dünnschichten aus Polysilizium, Siliziumnitrid (Si₃N₄) und Siliziumdioxid (SiO₂) abzuscheiden. Diese Materialien bilden die grundlegenden Schichten für die Herstellung integrierter Schaltkreise und anderer mikroelektronischer Bauelemente.

Der wahre Wert von LPCVD liegt nicht nur in den Materialien, die abgeschieden werden können, sondern in der unübertroffenen Qualität, die sie erreicht. Durch den Betrieb bei niedrigem Druck und hohen Temperaturen erzeugt der Prozess Filme mit ausgezeichneter Gleichmäßigkeit und der Fähigkeit, komplexe 3D-Strukturen perfekt zu beschichten, was ihn für die moderne Bauelementefertigung unverzichtbar macht.

Was ist LPCVD und warum wird es verwendet?

LPCVD ist ein Prozess, bei dem chemische Vorläufergase auf der Oberfläche eines beheizten Substrats in einer Vakuumkammer reagieren. Diese Reaktion bildet einen festen Dünnfilm des gewünschten Materials. Der Aspekt des "Niederdrucks" ist das entscheidende Merkmal, das seine Hauptvorteile antreibt.

Die entscheidende Rolle des Niederdrucks

Der Betrieb bei Drücken, die 100- bis 1000-mal niedriger sind als der atmosphärische Druck, erhöht die mittlere freie Weglänge der Gasmoleküle dramatisch. Das bedeutet, dass Moleküle weiter reisen, bevor sie miteinander kollidieren.

Dies führt zu einem oberflächenreaktionsbegrenzten Prozess, bei dem die Abscheidungsrate durch die chemische Reaktion auf der Substratoberfläche bestimmt wird und nicht dadurch, wie schnell Gas dorthin gelangen kann. Das direkte Ergebnis ist eine ausgezeichnete Konformität – die Fähigkeit, einen Film von gleichmäßiger Dicke über komplexe Gräben und Stufen mit hohem Aspektverhältnis abzuscheiden.

Der Vorteil der Batch-Verarbeitung

LPCVD wird typischerweise in horizontalen oder vertikalen Rohröfen durchgeführt. Wafer können vertikal mit nur einem kleinen Spalt dazwischen gestapelt werden, was die Verarbeitung von 100 bis 200 Wafern gleichzeitig ermöglicht.

Diese hohe Durchsatzrate und Batch-Verarbeitungsfähigkeit machen LPCVD zu einer äußerst kostengünstigen Methode zur Abscheidung der in der Massenproduktion erforderlichen hochwertigen Filme.

Kernmaterialien, die mittels LPCVD abgeschieden werden

Obwohl viele Materialien theoretisch abgeschieden werden können, ist der Prozess für einige Schlüsselmaterialien optimiert, die für die Halbleiterfertigung entscheidend sind.

Polysilizium (Poly-Si)

Polysilizium ist eines der wichtigsten Materialien in der Mikroelektronik. LPCVD ist die Standardmethode zur Abscheidung unter Verwendung eines Vorläufergases wie Silan (SiH₄) bei Temperaturen um 600-650°C.

Es wird hauptsächlich als Gate-Elektrode in MOSFET-Transistoren verwendet. Es kann auch stark dotiert werden, um es für die Verwendung als Interconnects oder Widerstände leitfähig zu machen.

Siliziumnitrid (Si₃N₄)

Abgeschieden unter Verwendung von Gasen wie Dichlorsilan (SiH₂Cl₂) und Ammoniak (NH₃) bei 700-800°C, ist LPCVD-Siliziumnitrid ein dichtes, robustes Material.

Seine Hauptanwendungen umfassen die Verwendung als Hartmaske zum Ätzen, eine Diffusionsbarriere, um das Eindringen von Verunreinigungen in das aktive Bauelement zu verhindern, und eine abschließende Passivierungsschicht zum Schutz des Chips vor Feuchtigkeit und Beschädigung.

Siliziumdioxid (SiO₂)

LPCVD wird zur Abscheidung verschiedener Arten von Siliziumdioxid verwendet. Diese werden oft als "TEOS"-Filme bezeichnet, wenn sie Tetraethylorthosilikat (TEOS) als Vorläufer verwenden, das weniger gefährlich ist als Silan.

Diese Oxidfilme werden als Isolatoren (Dielektrika) zwischen leitenden Schichten, als Abstandshalter zur Definition von Bauelementmerkmalen oder als Opferschichten verwendet, die später entfernt werden. Der spezifische Typ, wie Niedertemperaturoxid (LTO) oder Hochtemperaturoxid (HTO), wird basierend auf den Prozesstemperaturbeschränkungen ausgewählt.

Die Kompromisse verstehen

LPCVD ist ein leistungsstarkes Werkzeug, aber nicht universell anwendbar. Seine primäre Einschränkung ist eine direkte Folge seiner größten Stärke.

Die Hochtemperatur-Einschränkung

Die für LPCVD erforderlichen hohen Temperaturen (typischerweise >600°C) sind sein größter Nachteil. Diese Hitze kann bereits auf dem Wafer hergestellte Strukturen, wie z.B. Metall-Interconnects (z.B. Aluminium, das einen niedrigen Schmelzpunkt hat), beschädigen oder verändern.

Aus diesem Grund wird LPCVD fast ausschließlich im "Front-End-Of-Line" (FEOL)-Teil der Chipfertigung eingesetzt, bevor temperaturempfindliche Metalle abgeschieden werden. Für spätere Schritte, die eine Isolierung erfordern, wird stattdessen ein Niedertemperaturprozess wie die Plasma-Enhanced CVD (PECVD) verwendet.

Filmqualität vs. Abscheidungsrate

Obwohl LPCVD außergewöhnlich hochwertige Filme erzeugt, ist seine Abscheidungsrate im Vergleich zu anderen Methoden wie der atmosphärischen Druck-CVD (APCVD) relativ langsam. Der Kompromiss ist klar: Geschwindigkeit wird für überlegene Reinheit, Gleichmäßigkeit und Konformität geopfert.

Sicherheit von Vorläufergasen

Die in LPCVD verwendeten Gase, insbesondere Silan, sind oft pyrophor (entzünden sich spontan an der Luft) und hochgiftig. Dies erfordert komplexe und teure Sicherheitsprotokolle und Gasversorgungssysteme, was den Betriebsaufwand des Prozesses erhöht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Abscheidungstechnik bestimmt Ihr primäres Ziel den besten Weg.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmqualität und Konformität liegt: LPCVD ist die unbestrittene Wahl für Materialien wie Polysilizium und Siliziumnitrid, insbesondere für kritische Schichten in der FEOL-Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films bei niedrigen Temperaturen liegt: Sie müssen eine Alternative wie die Plasma-Enhanced CVD (PECVD) verwenden, auch wenn dies eine geringere Filmdichte und Konformität bedeutet.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Abscheidung von geringerer Qualität liegt: Eine Methode wie die Atmosphärendruck-CVD (APCVD) könnte für weniger kritische, dickschichtige Anwendungen besser geeignet sein.

Letztendlich ist das Verständnis des Zusammenspiels zwischen Temperatur, Filmeigenschaften und Bauelementstruktur der Schlüssel zur effektiven Nutzung der LPCVD-Leistung.

Zusammenfassungstabelle:

| Material | Gängige Vorläufer | Schlüsselanwendungen |

|---|---|---|

| Polysilizium (Poly-Si) | Silan (SiH₄) | Gate-Elektroden, Interconnects |

| Siliziumnitrid (Si₃N₄) | Dichlorsilan (SiH₂Cl₂), Ammoniak (NH₃) | Hartmaske, Diffusionsbarriere, Passivierung |

| Siliziumdioxid (SiO₂) | TEOS, Silan (SiH₄) | Isolatoren, Abstandshalter, Opferschichten |

Bereit, hochreine LPCVD-Prozesse in Ihr Labor zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie für eine zuverlässige Dünnschichtabscheidung benötigen. Unsere Expertise stellt sicher, dass Sie die exzellente Gleichmäßigkeit und Konformität erreichen, die für die Halbleiter- und Mikrobauelementefertigung entscheidend sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihre Forschungs- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene