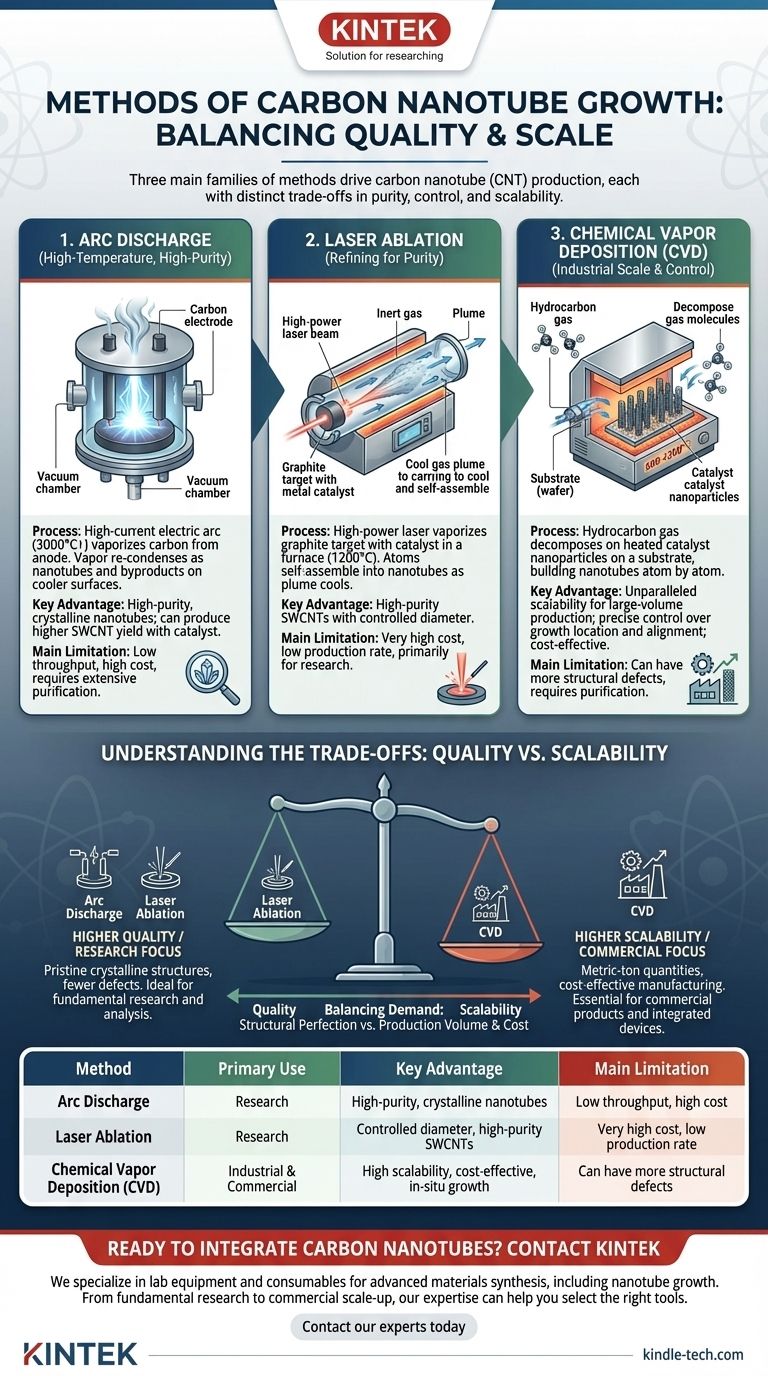

Im Wesentlichen werden Kohlenstoffnanoröhrchen hauptsächlich mit drei verschiedenen Methodenfamilien gezüchtet: Lichtbogenentladung, Laserablation und Chemical Vapor Deposition (CVD). Während die ersten beiden Hochtemperatur-Verdampfungstechniken sind, die sich hervorragend zur Herstellung von hochreinem Material für die Forschung eignen, ist CVD die dominierende Industriemethode aufgrund ihrer unübertroffenen Skalierbarkeit und Kontrolle über den Wachstumsprozess.

Die Wahl der Methode zum Wachstum von Nanoröhrchen ist eine entscheidende technische Entscheidung, die die konkurrierenden Anforderungen an strukturelle Perfektion, Produktionsvolumen und Kosten abwägt. Während ältere Methoden makellose Nanoröhrchen erzeugen, ist die Chemical Vapor Deposition (CVD) das Arbeitspferd, das die meisten modernen Nanoröhrchenanwendungen ermöglicht.

Die Hochtemperatur-, Hochreinheits-Methoden

Die frühesten Methoden zur Herstellung von Kohlenstoffnanoröhrchen (CNTs) beinhalteten die Verdampfung von festem Kohlenstoff bei extrem hohen Temperaturen. Diese Techniken werden immer noch in Forschungsumgebungen eingesetzt, in denen die Materialreinheit von größter Bedeutung ist.

Lichtbogenentladung: Die ursprüngliche Entdeckungsmethode

Bei dieser Technik wird ein Hochstromelektrolichtbogen zwischen zwei Kohlenstoffelektroden in einer Inertgasatmosphäre erzeugt. Die intensive Hitze, die über 3000 °C erreicht, verdampft Kohlenstoff von der positiven Elektrode (Anode).

Der verdampfte Kohlenstoff kondensiert dann auf den kühleren Oberflächen des Reaktors und bildet eine Mischung aus Nanoröhrchen und anderen Kohlenstoffnebenprodukten wie amorphem Kohlenstoff und Fullerenen.

Durch die Zugabe eines Metallkatalysators (wie Nickel oder Kobalt) zur Anode kann der Prozess so eingestellt werden, dass eine höhere Ausbeute an einwandigen Kohlenstoffnanoröhrchen (SWCNTs) erzielt wird. Ohne diesen sind mehrwandige Nanoröhrchen (MWCNTs) das Hauptprodukt.

Laserablation: Verfeinerung für Reinheit

Die Laserablation ist eine Verfeinerung desselben Grundprinzips. Anstelle eines Lichtbogens wird ein Hochleistungslaserstrahl auf ein Graphitziel gerichtet, das eine geringe Menge an Metallkatalysator enthält.

Der Prozess findet in einem Rohrofen bei hohen Temperaturen (etwa 1200 °C) statt. Der Laserpuls verdampft das Ziel und erzeugt eine Wolke aus Kohlenstoff- und Katalysatoratomen, die dann durch einen Inertgasstrom mitgerissen werden.

Wenn die Wolke abkühlt, setzen sich die Atome zu Nanoröhrchen zusammen. Diese Methode ist bekannt dafür, eine hohe Ausbeute an hochreinen SWCNTs mit kontrolliertem Durchmesser zu erzeugen, aber ihre hohen Kosten und die geringe Produktionsrate beschränken sie fast ausschließlich auf die Forschung.

Chemical Vapor Deposition (CVD): Der Weg zur industriellen Skalierung

CVD unterscheidet sich grundlegend von den Verdampfungsmethoden. Es handelt sich um eine „Bottom-up“-Technik, die Nanoröhrchen Atom für Atom auf einer Oberfläche aufbaut, was sie zur mit Abstand vielseitigsten und skalierbarsten Methode macht.

Das Kernprinzip: Katalytische Zersetzung

Bei einem CVD-Prozess wird ein Substrat, das mit einer dünnen Schicht von Katalysator-Nanopartikeln (typischerweise Eisen, Kobalt oder Nickel) beschichtet ist, in einem Ofen erhitzt.

Anschließend wird ein kohlenstoffhaltiges Gas, bekannt als Kohlenwasserstoff-Ausgangsmaterial (wie Methan, Ethylen oder Acetylen), in den Reaktor eingeleitet.

Bei Temperaturen zwischen 600 und 1200 °C „knacken“ die Katalysator-Nanopartikel die Kohlenwasserstoffmoleküle, und die Kohlenstoffatome scheiden sich ab, um das zylindrische Gitter des Nanoröhrchens zu bilden.

Warum CVD die kommerzielle Produktion dominiert

Der Hauptvorteil von CVD ist die Skalierbarkeit. Der Prozess kann auf große industrielle Reaktoren hochskaliert werden, um Nanoröhrchen in metrischen Tonnenmengen zu produzieren.

Darüber hinaus bietet CVD eine unübertroffene Kontrolle. Durch die Strukturierung des Katalysators auf einem Substrat können Ingenieure Nanoröhrchen an bestimmten Stellen wachsen lassen. Dies ermöglicht die Herstellung von vertikal ausgerichteten „CNT-Wäldern“, die für Anwendungen in thermischen Schnittstellen, Elektronik und Sensoren von entscheidender Bedeutung sind.

Wichtige CVD-Variationen

Die Flexibilität von CVD hat zu mehreren spezialisierten Versionen geführt. Plasma-Enhanced CVD (PECVD) beispielsweise verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, das hilft, das Kohlenwasserstoffgas bei niedrigeren Temperaturen zu zersetzen und das Wachstum von vertikal ausgerichteten Nanoröhrchen zu fördern.

Die Kompromisse verstehen: Qualität vs. Skalierbarkeit

Keine einzelne Methode ist universell überlegen; die beste Wahl hängt vollständig von der beabsichtigten Anwendung ab. Die Entscheidung ist ein Kompromiss zwischen der strukturellen Qualität der Nanoröhrchen und den Kosten sowie dem Produktionsvolumen.

Reinheit und Strukturdefekte

Lichtbogenentladung und Laserablation erzeugen im Allgemeinen Nanoröhrchen mit höherer kristalliner Qualität und weniger Strukturdefekten. Das resultierende Material ist jedoch ein roher „Ruß“, der einer umfangreichen und kostspieligen Reinigung bedarf, um Katalysator und amorphen Kohlenstoff zu entfernen.

CVD-gewachsene Nanoröhrchen können mehr Defekte aufweisen und enthalten oft eingekapselte Katalysatorpartikel. Obwohl für viele Anwendungen immer noch eine Reinigung erforderlich ist, ist der Prozess für große Chargen im Allgemeinen unkomplizierter.

Kosten und Durchsatz

Dies ist die deutlichste Unterscheidung. Lichtbogenentladung und Laserablation sind energieintensive Prozesse mit geringem Durchsatz. Sie sind teuer und nicht geeignet, um die Mengen zu produzieren, die für kommerzielle Produkte wie Verbundwerkstoffe oder Batterieelektroden erforderlich sind.

CVD ist der unangefochtene Marktführer bei der kostengünstigen Massenproduktion. Es ist die einzige Methode, die Nanoröhrchen zu einem Preis und in einem Umfang produzieren kann, der kommerzielle Anwendungen wirtschaftlich rentabel macht.

Kontrolle und In-situ-Wachstum

Die Fähigkeit von CVD, Nanoröhrchen direkt auf einem Substrat wachsen zu lassen, ist ein einzigartiger und starker Vorteil. Dieses In-situ-Wachstum ist unerlässlich für die Herstellung integrierter Bauteile in der Halbleiterindustrie oder für die Erstellung fortschrittlicher Verbundwerkstoffe, bei denen die Nanoröhrchen direkt auf den Verstärkungsfasern gezüchtet werden. Die anderen Methoden erzeugen nur ein Pulver, das später beigemischt werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Synthesemethode erfordert ein klares Verständnis Ihres Endziels. Die für ein universitäres Forschungsexperiment erforderlichen Eigenschaften unterscheiden sich erheblich von denen, die für ein kommerzielles Produkt benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu makellosen Nanoröhrchen-Eigenschaften liegt: Lichtbogenentladung oder Laserablation liefern die qualitativ hochwertigsten und kristallinste Proben für die Analyse.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines kommerziellen Produkts oder einer skalierbaren Anwendung liegt: Chemical Vapor Deposition (CVD) ist die einzig industriell praktikable Methode für eine kostengünstige, großtechnische Produktion.

- Wenn Ihr Hauptaugenmerk auf der direkten Integration von CNTs in elektronische Bauteile oder fortschrittliche Verbundwerkstoffe liegt: Ein Substrat-basiertes CVD-Verfahren ist der notwendige Ansatz für die kontrollierte Platzierung und das ausgerichtete Wachstum.

Das Verständnis dieser grundlegenden Kompromisse zwischen Qualität, Umfang und Kontrolle ist der erste Schritt, um die bemerkenswerten Eigenschaften von Kohlenstoffnanoröhrchen effektiv für Ihr spezifisches Ziel zu nutzen.

Zusammenfassungstabelle:

| Methode | Hauptanwendung | Hauptvorteil | Größte Einschränkung |

|---|---|---|---|

| Lichtbogenentladung | Forschung | Hochreine, kristalline Nanoröhrchen | Geringer Durchsatz, hohe Kosten |

| Laserablation | Forschung | Kontrollierter Durchmesser, hochreine SWCNTs | Sehr hohe Kosten, geringe Produktionsrate |

| Chemical Vapor Deposition (CVD) | Industriell & Kommerziell | Hohe Skalierbarkeit, kostengünstig, In-situ-Wachstum | Kann mehr Strukturdefekte aufweisen |

Bereit, Kohlenstoffnanoröhrchen in Ihre Forschungs- oder Produktentwicklung zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für die Synthese fortschrittlicher Materialien, einschließlich des Wachstums von Nanoröhrchen, erforderlich sind. Ob Sie grundlegende Forschung mit hochreinen Proben betreiben oder für die kommerzielle Produktion mit CVD skalieren möchten, unsere Expertise kann Ihnen bei der Auswahl der richtigen Werkzeuge für Ihre spezifische Anwendung helfen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Ziele Ihrer Laborsynthese von Nanoröhrchen unterstützen und Ihr Projekt vom Konzept zur Realität beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs