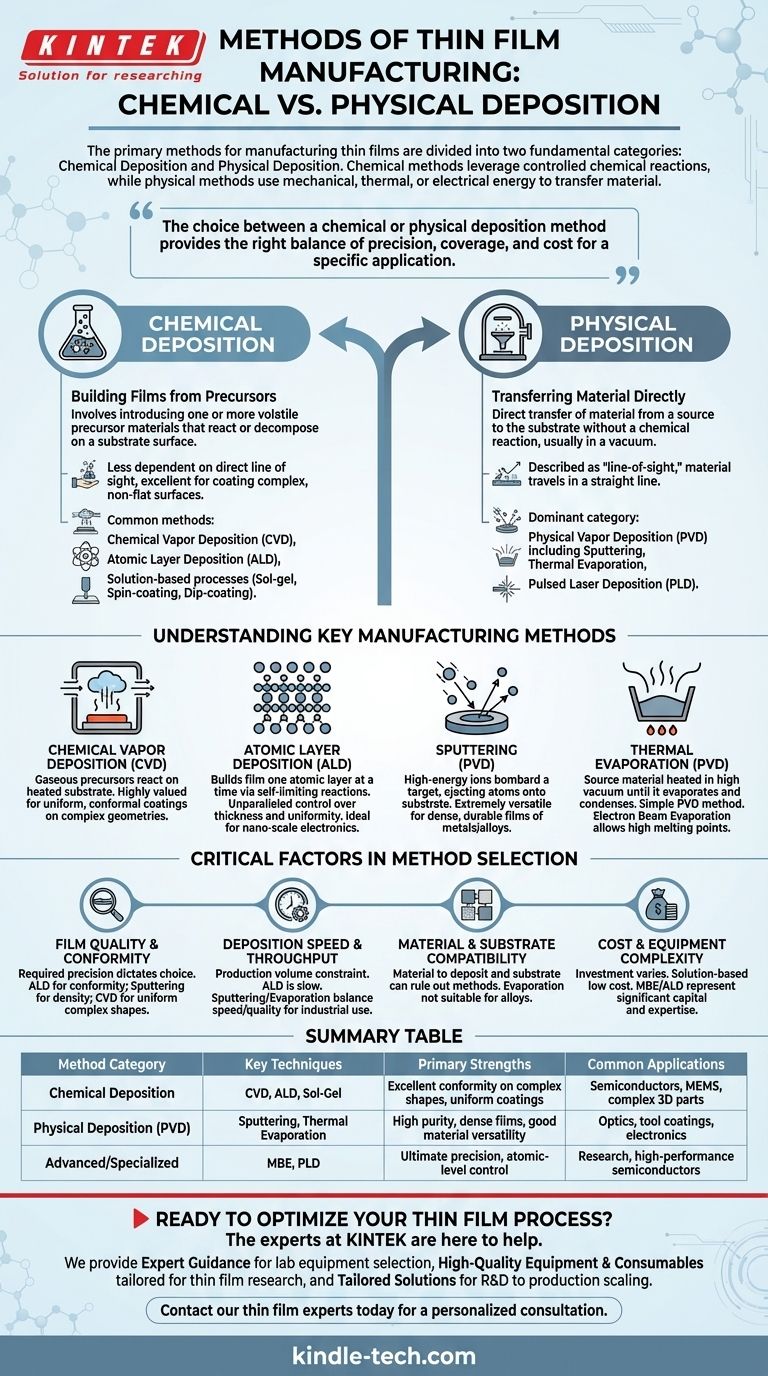

Die primären Methoden zur Herstellung von Dünnschichten werden in zwei grundlegende Kategorien unterteilt: Chemische Abscheidung und Physikalische Abscheidung. Chemische Methoden nutzen kontrollierte chemische Reaktionen, um einen festen Film aus Vorläufermaterialien auf einer Oberfläche zu erzeugen. Physikalische Methoden verwenden mechanische, thermische oder elektrische Energie, um Material physisch von einer Quelle (einem "Target") auf ein Substrat zu übertragen, typischerweise in einem Vakuum.

Die Wahl zwischen einer chemischen oder physikalischen Abscheidungsmethode hängt nicht davon ab, welche "besser" ist, sondern welche das richtige Gleichgewicht aus Präzision, Abdeckung und Kosten für eine bestimmte Anwendung bietet. Physikalische Methoden bieten oft eine höhere Reinheit und Dichte, während chemische Methoden hervorragend geeignet sind, um komplexe Formen gleichmäßig zu beschichten.

Die zwei Säulen der Dünnschichtabscheidung

Alle Dünnschichtherstellungstechniken fallen unter einen von zwei übergeordneten Ansätzen. Das Verständnis dieser Kernunterscheidung ist der erste Schritt bei der Auswahl des richtigen Prozesses für Ihre Bedürfnisse.

Chemische Abscheidung: Aufbau von Filmen aus Vorläufern

Die chemische Abscheidung beinhaltet die Einführung eines oder mehrerer flüchtiger Vorläufermaterialien, die auf einer Substratoberfläche reagieren oder sich zersetzen, um den gewünschten Film zu erzeugen.

Dieser Ansatz ist weniger abhängig von einer direkten Sichtlinie zwischen der Quelle und dem Substrat, wodurch er sich hervorragend zum Beschichten komplexer, nicht-ebener Oberflächen eignet.

Gängige Methoden sind die chemische Gasphasenabscheidung (CVD), die Atomlagenabscheidung (ALD) und lösungsmittelbasierte Verfahren wie Sol-Gel, Spin-Coating und Dip-Coating.

Physikalische Abscheidung: Direkte Materialübertragung

Die physikalische Abscheidung beinhaltet die direkte Übertragung von Material von einer Quelle auf das Substrat ohne chemische Reaktion. Dieser Prozess wird fast immer in einer Vakuumkammer durchgeführt, um die Reinheit zu gewährleisten.

Diese Methoden werden oft als "Sichtlinien"-Methoden beschrieben, was bedeutet, dass das Material in einer geraden Linie von der Quelle zum Substrat wandert.

Die dominante Kategorie hier ist die physikalische Gasphasenabscheidung (PVD), die Schlüsseltechniken wie Sputtern, thermische Verdampfung und gepulste Laserabscheidung (PLD) umfasst.

Verständnis der wichtigsten Herstellungsmethoden

Obwohl Dutzende spezifischer Techniken existieren, sind einige Eckpfeiler der modernen Industrie, jede mit unterschiedlichen Eigenschaften.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird ein Substrat in einer Reaktionskammer gasförmigen Vorläufermaterialien ausgesetzt. Wenn diese Gase das erhitzte Substrat berühren, reagieren oder zersetzen sie sich und bilden einen festen, hochwertigen Film auf dessen Oberfläche.

Sie wird hoch geschätzt für die Herstellung gleichmäßiger, konformer Beschichtungen, die komplizierte und komplexe Geometrien problemlos abdecken können.

Atomlagenabscheidung (ALD)

ALD ist eine hochentwickelte Form der CVD, die einen Film Schicht für Schicht, eine einzelne Atomlage nach der anderen, aufbaut. Sie verwendet eine Abfolge selbstlimitierender chemischer Reaktionen, die eine unübertroffene Kontrolle über Filmdicke und Gleichmäßigkeit ermöglichen.

Obwohl diese Präzision ALD zu einem außergewöhnlich langsamen Prozess macht, ist sie für die Herstellung moderner Hochleistungs-Halbleiter und Mikroelektronik unerlässlich.

Sputtern (eine PVD-Methode)

Beim Sputtern wird ein festes Ausgangsmaterial, bekannt als Target, in einem Vakuum mit hochenergetischen Ionen beschossen. Dieser Aufprall schleudert Atome aus dem Target, die dann zum Substrat wandern und sich dort abscheiden.

Dies ist eine äußerst vielseitige und zuverlässige Methode zur Herstellung dichter, haltbarer und hochhaftender Filme aus einer Vielzahl von Materialien, einschließlich Metallen und Legierungen.

Thermische Verdampfung (eine PVD-Methode)

Die Verdampfung ist eine der einfachsten PVD-Methoden. Das Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis es verdampft. Diese verdampften Atome wandern dann durch die Vakuumkammer und kondensieren auf dem kühleren Substrat, wodurch der Dünnfilm entsteht.

Die Elektronenstrahlverdampfung ist eine fortschrittlichere Version, die einen fokussierten Elektronenstrahl zum Erhitzen des Materials verwendet, was die Abscheidung von Materialien mit sehr hohen Schmelzpunkten ermöglicht.

Kritische Faktoren bei der Methodenauswahl

Die Wahl der richtigen Abscheidungstechnik erfordert eine sorgfältige Analyse der Kompromisse zwischen Qualität, Geschwindigkeit und Kosten. Keine einzelne Methode ist für jedes Szenario perfekt.

Filmqualität und Konformität

Die erforderliche Präzision bestimmt die Wahl. ALD bietet die höchstmögliche Konformität und Dickenkontrolle und ist damit ideal für nanoelektronische Bauteile. Sputtern erzeugt sehr dichte und reine Filme, während CVD der Champion für die gleichmäßige Beschichtung komplexer Formen ist.

Abscheidungsgeschwindigkeit und Durchsatz

Das Produktionsvolumen ist eine wichtige Einschränkung. ALD ist aufgrund seiner Schicht-für-Schicht-Natur von Natur aus langsam. Sputtern und Verdampfung bieten ein gutes Gleichgewicht aus Geschwindigkeit und Qualität und eignen sich daher für viele industrielle Anwendungen von Optik bis zu Werkzeugbeschichtungen.

Material- und Substratkompatibilität

Das Material, das Sie abscheiden möchten, und das Substrat, auf das Sie es beschichten, können bestimmte Methoden ausschließen. Die Verdampfung ist beispielsweise nicht für Legierungen geeignet, da die Bestandteile mit unterschiedlichen Raten verdampfen würden.

Kosten und Anlagenkomplexität

Die finanzielle Investition variiert dramatisch. Lösungsmittelbasierte Methoden wie das Tauchbeschichten können sehr kostengünstig sein. Im Gegensatz dazu stellen fortschrittliche Systeme für die Molekularstrahlepitaxie (MBE) oder ALD eine erhebliche Kapitalinvestition dar und erfordern spezialisiertes operatives Fachwissen.

Die richtige Wahl für Ihre Anwendung treffen

Um die beste Methode auszuwählen, müssen Sie die Prozessfähigkeiten mit Ihren primären technischen und geschäftlichen Zielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Gleichmäßigkeit liegt: Die Atomlagenabscheidung (ALD) bietet eine unübertroffene Kontrolle über Filmdicke und Konformität, unerlässlich für fortschrittliche Halbleiter.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Oberflächen liegt: Die chemische Gasphasenabscheidung (CVD) ist ideal für die Erzeugung gleichmäßiger Filme, die nicht durch die Sichtlinie begrenzt sind.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und hochdichten Filmen liegt: Sputtern ist ein robustes Arbeitspferd für die Abscheidung einer breiten Palette hochwertiger Materialien für Optik, Werkzeuge und Elektronik.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosteneffizienz für einfachere Beschichtungen liegt: Thermische Verdampfung oder lösungsmittelbasierte Methoden wie Spin-Coating bieten effiziente Wege für viele Anwendungen.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, einen Herstellungsprozess zu wählen, der die erforderliche Leistung ohne unnötige Komplexität oder Kosten liefert.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Primäre Stärken | Häufige Anwendungen |

|---|---|---|---|

| Chemische Abscheidung | CVD, ALD, Sol-Gel | Hervorragende Konformität bei komplexen Formen, gleichmäßige Beschichtungen | Halbleiter, MEMS, komplexe 3D-Teile |

| Physikalische Abscheidung (PVD) | Sputtern, thermische Verdampfung | Hohe Reinheit, dichte Filme, gute Materialvielseitigkeit | Optik, Werkzeugbeschichtungen, Elektronik |

| Fortgeschritten/Spezialisiert | MBE, PLD | Höchste Präzision, Kontrolle auf atomarer Ebene | Forschung, Hochleistungs-Halbleiter |

Bereit, Ihren Dünnschichtprozess zu optimieren?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für die Erzielung der gewünschten Filmqualität, Leistung und Kosteneffizienz für Ihre spezifische Anwendung. Die Experten von KINTEK sind hier, um Ihnen zu helfen.

Wir bieten:

- Expertenberatung: Unser Team hilft Ihnen bei der Auswahl der idealen Laborausrüstung – von Sputteranlagen bis zu CVD-Reaktoren – basierend auf Ihren Material-, Substrat- und Leistungsanforderungen.

- Hochwertige Ausrüstung & Verbrauchsmaterialien: KINTEK ist spezialisiert auf zuverlässige, präzise Laborausrüstung und Verbrauchsmaterialien, die auf die Dünnschichtforschung und -produktion zugeschnitten sind.

- Maßgeschneiderte Lösungen: Ob Sie in der Forschung und Entwicklung tätig sind oder die Produktion hochfahren, wir haben Lösungen für Anwendungen in Halbleitern, Optik, verschleißfesten Beschichtungen und mehr.

Überlassen Sie den Erfolg Ihres Projekts nicht dem Zufall. Kontaktieren Sie noch heute unsere Dünnschichtexperten für eine persönliche Beratung und entdecken Sie, wie KINTEK die Innovation Ihres Labors fördern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Bei welcher Temperatur findet das Sintern statt? Beherrschen Sie das thermische Profil für Ihr Material

- Welche Rolle spielen die Heizeinheit und das doppelwandige System bei der Simulation von Solarkollektoren? Optimieren Sie Ihre thermische Forschung

- Welche Rolle spielt hochreiner Stickstoff in einer Supercritical-Water-Testschleife? Gewährleistung der Integrität von Testdaten

- Was ist der Unterschied zwischen einem Industrieofen und einem Labor-Elektroofen? Wählen Sie das richtige Heizsystem

- Welche Faktoren beeinflussen die Bestimmung des Schmelzpunktes? Sichern Sie genaue Ergebnisse für Ihr Labor

- Was sind die Nachteile der Verwendung von Metall? Verständnis der Herausforderungen in Bezug auf Korrosion, Gewicht und Kosten

- Was ist vorbeugende Wartung von Laborgeräten? Eine proaktive Strategie für Datenintegrität und Sicherheit

- Warum ist es wichtig, die Gefriertemperatur an die Lagerungsempfehlungen anzupassen? Optimieren Sie Lebensmittelsicherheit & Energieverbrauch