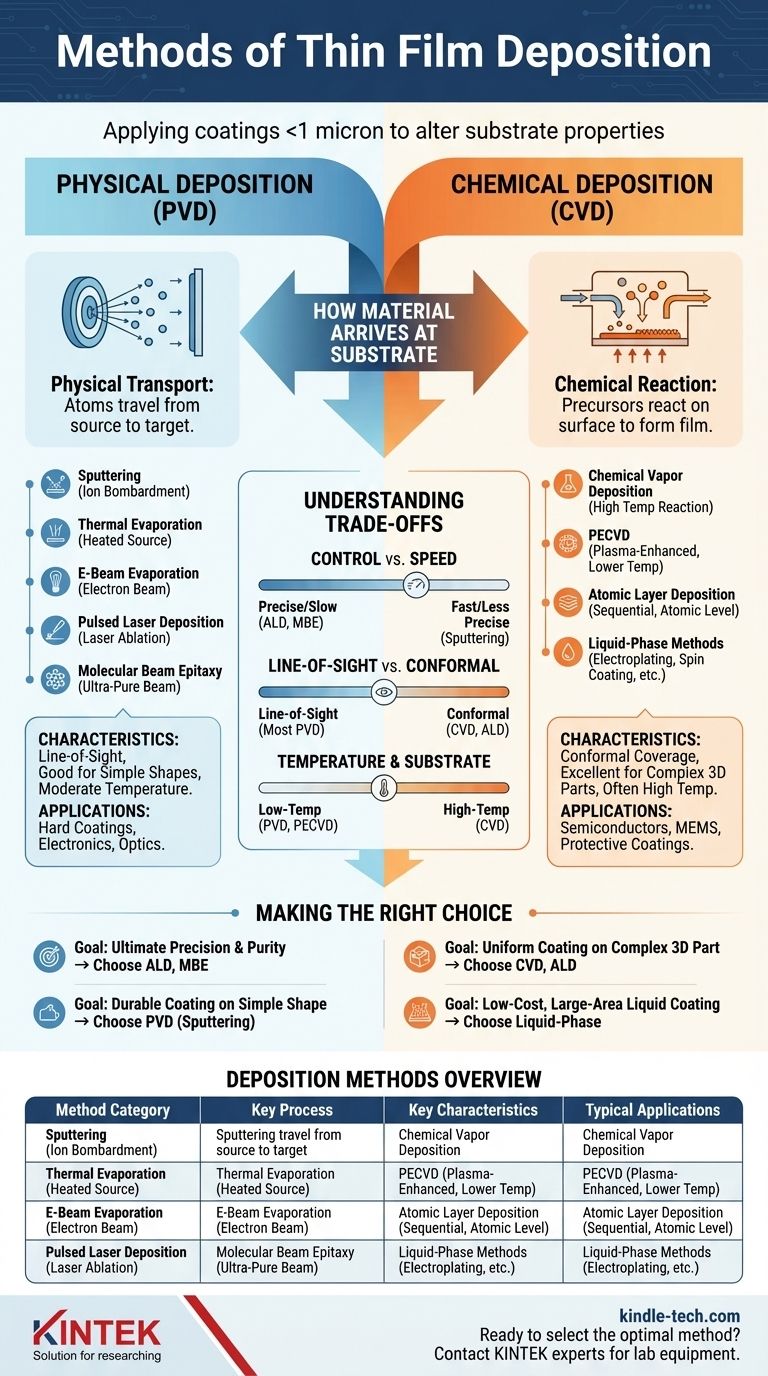

Im Kern handelt es sich bei der Dünnschichtabscheidung um das Aufbringen einer Materialbeschichtung, oft weniger als einen Mikrometer dick, auf ein Substrat, um dessen Eigenschaften zu verändern. Die Methoden hierfür lassen sich grob in zwei grundlegende Kategorien unterteilen: Physikalische Abscheidung und Chemische Abscheidung, wobei jede einen eigenen Ansatz verfolgt, um die Filmschicht Schicht für Schicht aufzubauen.

Der entscheidende Unterschied liegt darin, wie das Material auf das Substrat gelangt. Physikalische Methoden transportieren Atome physisch von einer Quelle zum Ziel, während chemische Methoden Vorläufermaterialien verwenden, die auf der Substratoberfläche eine chemische Reaktion eingehen, um den Film zu bilden.

Die zwei Säulen der Abscheidung: Physikalisch vs. Chemisch

Das Verständnis des grundlegenden Mechanismus hinter jeder Kategorie ist entscheidend für die Auswahl des richtigen Prozesses für eine spezifische Anwendung, sei es für Halbleiter, Optik oder Schutzschichten.

Physikalische Gasphasenabscheidung (PVD): Materialtransport

Bei PVD-Prozessen beginnt das Beschichtungsmaterial als Feststoff oder Flüssigkeit in einer Vakuumkammer. Energie wird zugeführt, um einen Dampf aus Atomen oder Molekülen zu erzeugen, der dann durch das Vakuum wandert und auf dem Substrat kondensiert.

Die primären PVD-Methoden umfassen:

- Sputtern: Ein Target des Beschichtungsmaterials wird mit hochenergetischen Ionen bombardiert, die Atome herausschlagen, welche dann auf dem Substrat abgeschieden werden.

- Thermische Verdampfung: Das Quellmaterial wird in einem Vakuum erhitzt, bis es verdampft, wobei der Dampf auf dem kühleren Substrat kondensiert.

- Elektronenstrahlverdampfung: Ein hochenergetischer Elektronenstrahl wird auf das Quellmaterial gerichtet, was zu lokalem Sieden und Verdampfen für die Abscheidung führt.

- Gepulste Laserabscheidung (PLD): Ein Hochleistungslaser ablatiert die Oberfläche eines Targets, wodurch eine Plasmafahne entsteht, die sich auf dem Substrat ablagert.

- Molekularstrahlepitaxie (MBE): Diese hochpräzise Technik verdampft elementare Quellen, um einen ultrareinen Strahl von Atomen oder Molekülen zu erzeugen, die einen hochgeordneten, kristallinen Film auf dem Substrat bilden.

Chemische Abscheidung: Aufbau mit Vorläufern

Chemische Abscheidungsmethoden führen ein oder mehrere flüchtige Vorläufermaterialien, typischerweise Gase oder Flüssigkeiten, in eine Reaktionskammer ein. Diese Vorläufer reagieren oder zersetzen sich auf der Substratoberfläche, um den gewünschten Film zu erzeugen.

Die primären chemischen Methoden umfassen:

- Chemische Gasphasenabscheidung (CVD): Vorläufergase werden in eine Kammer geleitet, wo sie bei hohen Temperaturen auf der Substratoberfläche reagieren, um einen nichtflüchtigen festen Film zu bilden.

- Plasmaunterstützte CVD (PECVD): Eine Variante der CVD, die ein Plasma verwendet, um die Vorläufergase zu energetisieren, wodurch die Reaktion bei viel niedrigeren Temperaturen stattfinden kann.

- Atomlagenabscheidung (ALD): Ein hochkontrollierter Prozess, der sequentielle, selbstlimitierende chemische Reaktionen verwendet, um einen Film Schicht für Schicht, eine einzelne Atomlage nach der anderen, aufzubauen.

- Flüssigphasenmethoden: Einfachere Methoden für bestimmte Materialien umfassen Galvanisieren (Verwendung eines elektrischen Stroms zur Reduktion gelöster Metallkationen), Sol-Gel, Tauchbeschichten und Schleuderbeschichten (alle wenden einen flüssigen Vorläufer an, der dann verfestigt wird).

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die Wahl ist immer eine Frage des Ausgleichs konkurrierender Anforderungen an das Endprodukt, wie Leistung, Kosten und Materialkompatibilität.

Kontrolle vs. Geschwindigkeit

Prozesse wie die Atomlagenabscheidung (ALD) und die Molekularstrahlepitaxie (MBE) bieten eine unübertroffene Kontrolle auf atomarer Ebene über Filmdicke und -struktur. Diese Präzision geht jedoch zu Lasten einer sehr langsamen und komplexen Durchführung.

Im Gegensatz dazu sind Methoden wie das Sputtern oder die thermische Verdampfung im Allgemeinen viel schneller und wirtschaftlicher für das Aufbringen dickerer Beschichtungen, bei denen atomare Präzision nicht das Hauptanliegen ist.

Sichtlinien- vs. konforme Beschichtung

Die meisten PVD-Techniken sind "Sichtlinien"-Verfahren, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert. Dies macht es sehr schwierig, komplexe, dreidimensionale Formen mit Hinterschneidungen oder Innenflächen gleichmäßig zu beschichten.

Chemische Methoden, insbesondere CVD und ALD, eignen sich hervorragend für die Herstellung konformer Beschichtungen. Da die Vorläufergase um komplexe Geometrien fließen können, können sie einen hochgleichmäßigen Film auf jeder exponierten Oberfläche eines komplizierten Teils abscheiden.

Temperatur- und Substratempfindlichkeit

Traditionelle CVD erfordert oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann empfindliche Substrate wie Polymere oder bestimmte Halbleiterbauelemente leicht beschädigen.

PVD-Methoden und Tieftemperaturvarianten wie PECVD eignen sich oft besser für wärmeempfindliche Materialien, da die Abscheidung viel näher an Raumtemperatur erfolgen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Anwendung bestimmt die ideale Abscheidungsmethode. Indem Sie sich auf Ihr Hauptziel konzentrieren, können Sie die Auswahl auf die am besten geeignete Kategorie eingrenzen.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Filmreinheit liegt: Methoden wie die Atomlagenabscheidung (ALD) und die Molekularstrahlepitaxie (MBE) sind die Industriestandards für ihre atomare Kontrolle.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, funktionalen Beschichtung auf einer einfachen Form liegt: Physikalische Gasphasenabscheidung (PVD)-Techniken wie das Sputtern sind robust, vielseitig und weit verbreitet für alles von Hartbeschichtungen auf Werkzeugen bis hin zu metallischen Schichten in der Elektronik.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Beschichtung auf einem komplexen 3D-Teil liegt: Chemische Gasphasenabscheidung (CVD) und ihre Varianten bieten eine überlegene konforme Beschichtung, die PVD-Methoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, großflächigen Beschichtung aus einem flüssigen Vorläufer liegt: Lösungsbasierte Prozesse wie Schleuderbeschichten oder Tauchbeschichten sind effizient für Materialien wie Polymere oder Sol-Gele.

Letztendlich beginnt die Auswahl der richtigen Technik damit, zu verstehen, ob Ihr Ziel am besten durch physisches Bewegen eines Materials oder durch chemisches Aufbauen an Ort und Stelle erreicht wird.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsselprozess | Schlüsselmerkmale | Typische Anwendungen |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, Verdampfung | Sichtlinie, gut für einfache Formen, moderate Temperatur | Hartbeschichtungen, Elektronik, Optik |

| Chemische Gasphasenabscheidung (CVD) | CVD, PECVD, ALD | Konforme Beschichtung, hervorragend für komplexe 3D-Teile, oft hohe Temperatur | Halbleiter, MEMS, Schutzschichten |

| Flüssigphasenmethoden | Schleuderbeschichten, Galvanisieren | Kostengünstig, großflächige Beschichtung, einfachere Ausrüstung | Photoresists, Sol-Gel-Filme, dekorative Beschichtungen |

Bereit, die optimale Dünnschichtabscheidungsmethode für Ihr Projekt auszuwählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen, von robusten PVD-Sputteranlagen bis hin zu präzisen ALD-Reaktoren. Lassen Sie uns Ihnen helfen, die perfekte Beschichtung für Ihre Anwendung in der Halbleiterindustrie, Optik oder für Schutzschichten zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und den KINTEK-Vorteil zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken