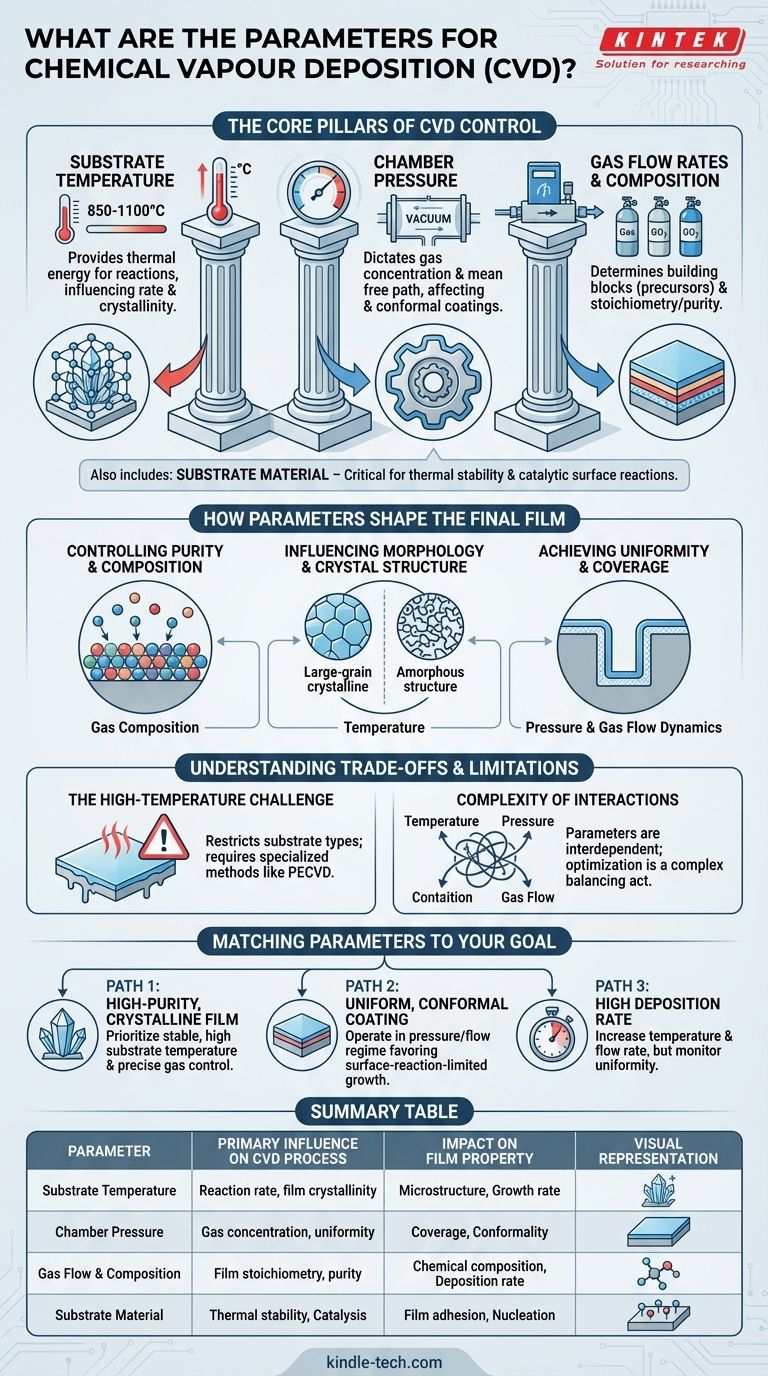

Die primären Parameter für die chemische Gasphasenabscheidung (CVD) sind die Substrattemperatur, der Kammerdruck sowie die Flussraten und die Zusammensetzung der Reaktantengase. Diese Variablen werden präzise gesteuert, um die chemischen Reaktionen zu managen, die zur Abscheidung einer hochwertigen Dünnschicht auf einer Substratoberfläche führen.

Im Kern geht es bei der Steuerung eines CVD-Prozesses nicht darum, einen einzelnen Parameter einzustellen, sondern darum, das Zusammenspiel zwischen Temperatur, Druck und Gaschemie zu verstehen und auszugleichen. Die Beherrschung dieses Gleichgewichts ermöglicht die präzise Ingenieurtechnik der Eigenschaften einer Schicht, von ihrer chemischen Zusammensetzung bis hin zu ihrer Kristallstruktur.

Die Grundpfeiler der CVD-Steuerung

Um zu verstehen, wie man mit CVD ein gewünschtes Ergebnis erzielt, muss man zunächst die grundlegenden Stellschrauben erfassen, an denen man drehen kann. Jeder Parameter beeinflusst direkt die verschiedenen Stufen des Abscheidungsprozesses, einschließlich des Gastransports, der Oberflächenreaktion und der Nebenproduktentfernung.

Substrattemperatur

Die Temperatur ist wohl der kritischste Parameter bei der CVD. Sie liefert die thermische Energie, die erforderlich ist, um die chemischen Reaktionen auf der Oberfläche des Substrats zu initiieren und aufrechtzuerhalten.

Die gewählte Temperatur beeinflusst direkt die Reaktionsraten, die Kristallstruktur (Kristallinität) der abgeschiedenen Schicht und die Diffusion von Atomen auf der Oberfläche. Wie in den Prozessbeschränkungen erwähnt, erfordert die konventionelle CVD oft sehr hohe Temperaturen, typischerweise zwischen 850-1100°C.

Kammerdruck

Der Druck im CVD-Reaktor bestimmt die Konzentration und die mittlere freie Weglänge der Gasmoleküle. Dies hat einen tiefgreifenden Einfluss auf den Abscheidungsmechanismus und die resultierende Schichtqualität.

Niedrigere Drücke können die Gasdiffusivität erhöhen, was zu gleichmäßigeren Beschichtungen führt, während höhere Drücke die Abscheidungsraten steigern können. Das Druckregime ist ein Schlüsselfaktor für die Erzielung konformer Beschichtungen auf komplexen Oberflächen, die nicht direkt sichtbar sind (non-line-of-sight).

Gasflussraten & Zusammensetzung

Die verwendeten spezifischen Gase (Vorläuferstoffe) und ihre Flussraten bestimmen die Bausteine, die für die Schicht verfügbar sind. Die Zusammensetzung bzw. das Verhältnis verschiedener Reaktantengase steuert direkt die Stöchiometrie und Reinheit der Endabscheidung.

Die Anpassung der Flussrate steuert die Zufuhr von Reaktanten zur Oberfläche. Ein zu geringer Fluss kann die Reaktion "aushungern", während ein zu hoher Fluss zu ineffizienter Nutzung der Vorläuferstoffe und Gasphasenreaktionen abseits des Substrats führen kann.

Substratmaterial

Obwohl es sich nicht um eine einstellbare Prozessvariable handelt, ist das Substrat selbst ein kritischer Parameter. Seine Materialzusammensetzung muss in der Lage sein, die hohen Prozesstemperaturen ohne Zersetzung auszuhalten.

Darüber hinaus kann die Substratoberfläche eine katalytische Rolle bei den chemischen Reaktionen spielen und so die Keimbildung und die Anfangsphasen des Schichtwachstums direkt beeinflussen.

Wie Parameter die Endschicht formen

Die Stärke der CVD liegt in ihrer Fähigkeit, eine breite Palette von Materialien mit maßgeschneiderten Eigenschaften herzustellen. Dies wird erreicht, indem die Kernparameter manipuliert werden, um bestimmte Eigenschaften der Schicht zu beeinflussen.

Steuerung von Reinheit und Zusammensetzung

Die chemische Zusammensetzung der abgeschiedenen Schicht wird hauptsächlich durch die Zusammensetzung der Gase gesteuert. Durch die Zugabe spezifischer Vorläufergase in präzisen Verhältnissen können Mehrkomponentenlegierungen, Verbindungen und Keramikschichten mit hoher Reinheit erzeugt werden.

Einfluss auf Morphologie und Kristallstruktur

Die Temperatur ist der dominierende Faktor bei der Bestimmung der Mikrostruktur der Schicht. Höhere Temperaturen fördern im Allgemeinen das Wachstum größerer, besser geordneter kristalliner Körner, während niedrigere Temperaturen zu amorphen oder feinkörnigen Strukturen führen können.

Erreichen von Gleichmäßigkeit und Abdeckung

Das Erreichen einer gleichmäßigen Beschichtung, insbesondere auf komplexen Formen, hängt von einem Gleichgewicht zwischen Druck und Gasflüssigkeitsdynamik ab. Dies stellt sicher, dass die Reaktantengase gleichmäßig über die gesamte Oberfläche diffundieren und adsorbieren können, was ein wesentlicher Vorteil der CVD-Methode ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, unterliegt der CVD-Prozess einer Reihe von Kompromissen und Einschränkungen, deren Verständnis für eine erfolgreiche Implementierung von entscheidender Bedeutung ist.

Die Herausforderung hoher Temperaturen

Die bedeutendste Einschränkung vieler CVD-Prozesse ist die hohe Reaktionstemperatur. Diese Anforderung schränkt die Arten von Substratmaterialien ein, die verwendet werden können, da viele Materialien solchen thermischen Belastungen nicht standhalten, ohne zu schmelzen, sich zu verziehen oder sich zu zersetzen.

Techniken wie plasmaunterstützte oder lasergestützte CVD wurden speziell entwickelt, um diese erforderliche Abscheidungstemperatur zu senken und so die Bandbreite der anwendbaren Substrate zu erweitern.

Komplexität der Wechselwirkungen

Die Prozessparameter sind keine unabhängigen Variablen. Eine Temperaturänderung beeinflusst den optimalen Druck; eine Anpassung des Gasflusses kann einen neuen Temperatureinstellpunkt erfordern. Diese gegenseitige Abhängigkeit bedeutet, dass die Prozessoptimierung ein komplexer Balanceakt und keine einfache, lineare Anpassung ist.

Anpassung der Parameter an Ihr Ziel

Die idealen Einstellungen für Ihren CVD-Prozess hängen vollständig von Ihrem Ziel ab. Nutzen Sie diese Prinzipien als Ausgangsleitfaden für die Prozessentwicklung.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, kristallinen Schicht liegt: Priorisieren Sie stabile, hohe Substrattemperaturen und eine präzise, konsistente Kontrolle über die Gaszusammensetzung und -reinheit.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, konformen Beschichtung eines komplexen Teils liegt: Arbeiten Sie in einem Druckbereich und Gasfluss, der das oberflächenreaktionsbegrenzte Wachstum begünstigt, und stellen Sie sicher, dass die Reaktanten alle Oberflächen erreichen, bevor sie reagieren.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Sie müssen wahrscheinlich sowohl die Substrattemperatur als auch die Flussrate der Reaktantengase erhöhen, sollten aber darauf vorbereitet sein, mögliche Abnahmen der Schichtgleichmäßigkeit oder -qualität zu überwachen.

Indem Sie diese Parameter verstehen, verwandeln Sie die CVD von einem komplexen chemischen Prozess in ein hochgradig steuerbares und präzises Fertigungswerkzeug.

Zusammenfassungstabelle:

| Parameter | Hauptbeeinflussung des CVD-Prozesses |

|---|---|

| Substrattemperatur | Reaktionsrate, Schichtkristallinität und Mikrostruktur |

| Kammerdruck | Gaskonzentration, Gleichmäßigkeit und konforme Abdeckung |

| Gasfluss & Zusammensetzung | Schichtstöchiometrie, Reinheit und Abscheidungsrate |

| Substratmaterial | Thermische Stabilität und katalytische Oberflächenreaktionen |

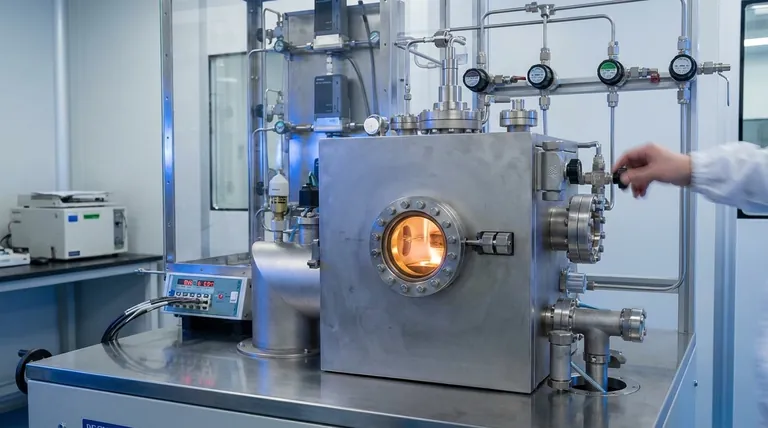

Bereit, Ihren CVD-Prozess zu optimieren?

Die Beherrschung des Gleichgewichts zwischen Temperatur, Druck und Gaschemie ist der Schlüssel zur Herstellung von Hochleistungsdünnschichten. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die zur effektiven Steuerung dieser kritischen CVD-Parameter erforderlich sind.

Ob Sie neue Materialien entwickeln oder die Produktion skalieren, unsere Expertise kann Ihnen helfen, überlegene Schichtqualität, Gleichmäßigkeit und Reinheit zu erzielen. Kontaktieren Sie noch heute unsere Experten über unser Formular, um zu besprechen, wie wir die spezifischen CVD-Anforderungen Ihres Labors unterstützen und Ihre Forschungs- und Entwicklungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung