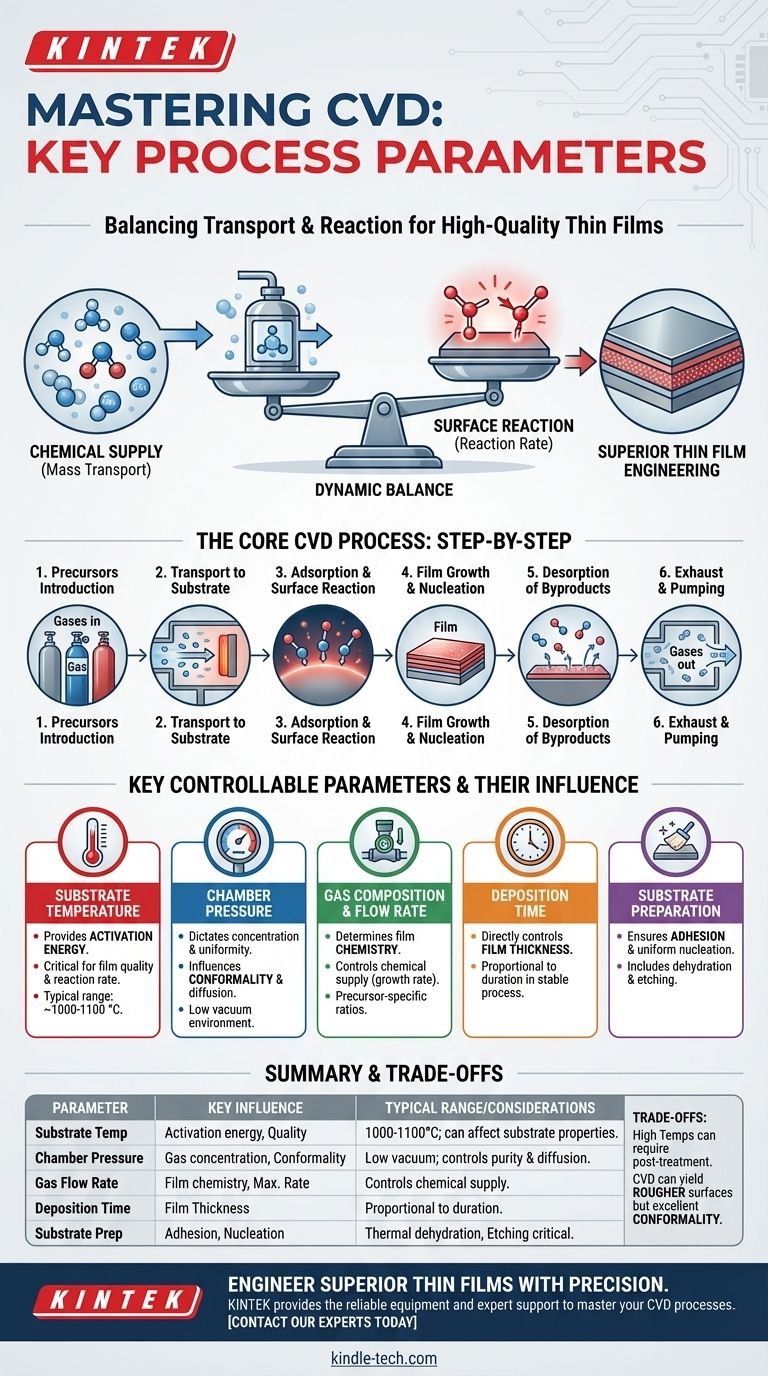

Bei der chemischen Gasphasenabscheidung (CVD) sind die primären Parameter die Substrattemperatur, der Kammerdruck, die Zusammensetzung und Durchflussrate der Reaktionsgase (Precursoren) und die Abscheidungszeit. Diese Variablen werden akribisch kontrolliert, um die chemischen Reaktionen zu steuern, die einen festen Film auf einem Substrat bilden, und bestimmen die endgültige Dicke, Qualität und Eigenschaften des Materials.

Die zentrale Herausforderung jedes CVD-Prozesses besteht nicht nur darin, diese Parameter einzustellen, sondern auch zu verstehen, wie sie ein dynamisches Gleichgewicht zwischen zwei konkurrierenden Faktoren herstellen: der Rate der chemischen Zufuhr (Massentransport) und der Rate der chemischen Reaktion an der Substratoberfläche. Die Beherrschung dieses Gleichgewichts ist der Schlüssel zur Herstellung hochwertiger Dünnschichten.

Der Kern des CVD-Prozesses: Eine Schritt-für-Schritt-Analyse

Um zu verstehen, warum jeder Parameter wichtig ist, müssen Sie sich zunächst die grundlegende Reise der Atome von einer Gasquelle zu einem festen Film vorstellen. Der gesamte Prozess entfaltet sich in einer Abfolge physikalischer und chemischer Schritte.

### Einführung von Reaktanten (Precursoren)

Der Prozess beginnt mit der Einführung spezifischer gasförmiger Moleküle, bekannt als Precursoren, in eine Reaktionskammer. Diese Gase enthalten die elementaren Komponenten des gewünschten Endfilmmaterials.

### Transport zum Substrat

Einmal in der Kammer, müssen diese Precursorgase vom Hauptgasstrom zur Oberfläche des zu beschichtenden Objekts, dem Substrat, gelangen. Diese Bewegung wird durch Druck- und Gasflussdynamik bestimmt.

### Adsorption und Oberflächenreaktion

Die Precursormoleküle lagern sich physikalisch (adsorbieren) an der erhitzten Substratoberfläche an. Die thermische Energie des Substrats liefert dann die Aktivierungsenergie, die zum Brechen chemischer Bindungen erforderlich ist, wodurch eine heterogene Oberflächenreaktion eingeleitet wird.

### Filmwachstum und Keimbildung

Die Produkte dieser Oberflächenreaktion sind die Atome, die den Film bilden. Sie diffundieren über die Oberfläche, um stabile Wachstumsstellen zu finden, was zur Keimbildung und zum Wachstum des gewünschten festen Materials, Schicht für Schicht, führt.

### Desorption von Nebenprodukten

Die chemischen Reaktionen erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Moleküle müssen sich von der Substratoberfläche lösen (desorbieren) und durch den Gasstrom abtransportiert werden, um eine Kontamination des wachsenden Films zu verhindern.

Die wichtigsten Parameter, die Sie steuern

Jeder Schritt im Prozess wird direkt von einer Reihe steuerbarer Parameter beeinflusst. Die Anpassung eines Parameters wirkt sich unweigerlich auf die anderen aus, was einen ganzheitlichen Ansatz zur Prozesskontrolle erfordert.

### Substrattemperatur

Dies ist wohl der kritischste Parameter. Die Temperatur liefert die Aktivierungsenergie für die Oberflächenreaktionen. Höhere Temperaturen erhöhen im Allgemeinen die Reaktionsrate, aber übermäßig hohe Temperaturen können zu unerwünschten Gasphasenreaktionen oder einer schlechten Filmstruktur führen. Typische Bereiche können sehr hoch sein, oft 1000-1100 °C.

### Kammerdruck & Vakuumniveau

Der Druck bestimmt die Konzentration und die mittlere freie Weglänge der Gasmoleküle. Der Prozess wird typischerweise in einer Niedervakuum-Gasumgebung durchgeführt, was zur Reinheitskontrolle beiträgt, indem Verunreinigungen entfernt werden, und beeinflusst, wie gleichmäßig die Precursoren das Substrat erreichen.

### Reaktionsgaszusammensetzung & Durchflussrate

Die verwendeten spezifischen Precursorgase bestimmen die Chemie des Films. Die Rate, mit der sie in die Kammer gepumpt werden, steuert die "Versorgungsseite" der Gleichung und beeinflusst direkt die maximal mögliche Wachstumsrate.

### Abscheidungszeit

Dies ist der einfachste Parameter zur Steuerung der Filmdicke. Bei einem stabilen Prozess ist die Dicke des abgeschiedenen Films direkt proportional zur Dauer der Abscheidung.

### Substratmaterial & Vorbereitung

Das Substrat ist kein passiver Beobachter. Seine Oberflächenchemie muss durch Schritte wie thermische Dehydrierung zur Entfernung von Feuchtigkeit oder Ätzen zur Entfernung von Passivierungsschichten ordnungsgemäß vorbereitet werden. Dies gewährleistet, dass der Film richtig haftet und gleichmäßig wächst.

Verständnis der Kompromisse und praktischen Auswirkungen

Die Steuerung des CVD-Prozesses beinhaltet das Abwägen konkurrierender Ziele und das Akzeptieren bestimmter inhärenter Eigenschaften der Technologie.

### Die Auswirkungen hoher Temperaturen

CVD arbeitet oft bei Temperaturen, die das zugrunde liegende Substratmaterial verändern können. Wenn beispielsweise gehärtete Stahlwerkzeuge beschichtet werden, kann die Prozesstemperatur den Anlasstemperaturpunkt des Stahls überschreiten, was eine sekundäre Vakuumwärmebehandlung nach der Beschichtung erfordert, um die Härte wiederherzustellen.

### Überlegungen zur Oberflächengüte

Die Art des Kristallwachstums bei CVD kann zu einer Beschichtung führen, die eine etwas rauere Oberflächengüte aufweist als das ursprüngliche Substrat. Dies kann Nachbearbeitungsschritte wie Polieren erfordern, wenn eine perfekt glatte Oberfläche gewünscht wird.

### Vorteile der konformen Beschichtung

Eine Schlüsselstärke von CVD ist seine Fähigkeit, konforme Beschichtungen zu erzeugen. Da sich die Reaktanten im gasförmigen Zustand befinden, können sie komplexe Geometrien, einschließlich tiefer Löcher und interner Kanäle, mit ausgezeichneter Gleichmäßigkeit durchdringen und beschichten – ein erheblicher Vorteil gegenüber Sichtlinienmethoden wie PVD.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Parameter hängen vollständig davon ab, was Sie mit Ihrem Dünnfilm erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Filmqualität und Reinheit liegt: Priorisieren Sie eine präzise Substrattemperaturregelung und eine gründliche Substratvorbereitung, um ideale Oberflächenreaktionen sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Abscheiderate liegt: Erhöhen Sie vorsichtig die Reaktantenflussraten und die Temperatur, überwachen Sie jedoch ständig Anzeichen von Qualitätsminderung oder Gasphasenreaktionen.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung einer gleichmäßigen Abdeckung (Konformität) liegt: Konzentrieren Sie sich auf die Steuerung des Kammerdrucks und der Flussdynamik, um sicherzustellen, dass die Precursorgase gleichmäßig über alle Oberflächen komplexer Teile diffundieren können.

Letztendlich verwandelt die Beherrschung der CVD-Parameter den Prozess von einer einfachen Beschichtungstechnik in eine präzise Methode für die Werkstofftechnik.

Zusammenfassungstabelle:

| Parameter | Hauptbeeinflussung | Typischer Bereich/Überlegungen |

|---|---|---|

| Substrattemperatur | Aktivierungsenergie für Oberflächenreaktionen; entscheidend für die Filmqualität. | Oft 1000-1100°C; kann Substrateigenschaften beeinflussen. |

| Kammerdruck | Gaskonzentration & Gleichmäßigkeit; beeinflusst die Konformität. | Niedervakuumumgebung zur Kontrolle von Reinheit und Diffusion. |

| Gaszusammensetzung & Durchflussrate | Filmchemie und maximal mögliche Abscheiderate. | Precursor-spezifisch; Durchflussrate steuert die chemische Zufuhr. |

| Abscheidungszeit | Steuert direkt die endgültige Filmdicke. | Proportional zur Dicke in einem stabilen Prozess. |

| Substratvorbereitung | Gewährleistet eine ordnungsgemäße Filmhaftung und gleichmäßige Keimbildung. | Schritte wie thermische Dehydrierung oder Ätzen sind entscheidend. |

Entwickeln Sie überlegene Dünnschichten für Ihr Labor mit Präzision.

Das Verständnis des empfindlichen Gleichgewichts der CVD-Parameter ist der erste Schritt. Eine effektive Umsetzung erfordert zuverlässige Ausrüstung und fachkundige Unterstützung. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet die Werkzeuge und das Wissen, um Ihnen zu helfen, Ihre CVD-Prozesse zu meistern – ob Ihr Ziel eine makellose Filmqualität, hohe Abscheideraten oder perfekte konforme Beschichtungen auf komplexen Teilen ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Materialforschung voranbringen können.

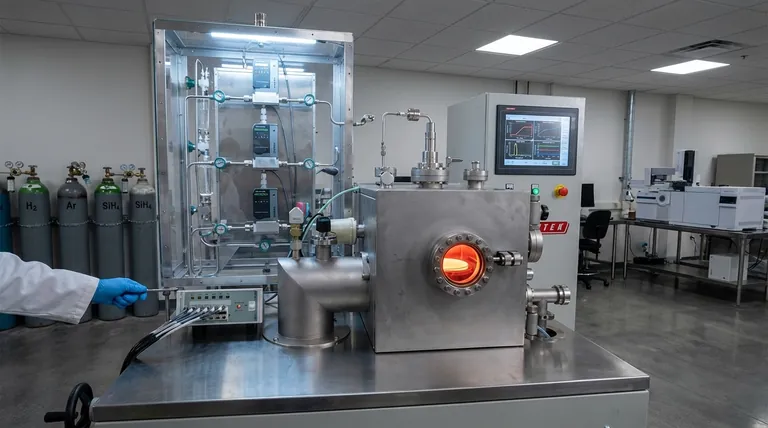

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien