Im Wesentlichen ist die physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) eine Familie von vakuumgestützten Beschichtungsverfahren, bei denen ein fester Werkstoff in einer Vakuumkammer verdampft, atomweise durch diese Kammer transportiert und auf der Oberfläche eines Substrats als reine, hochleistungsfähige Dünnschicht kondensiert wird. Dieser gesamte Prozess ist physikalisch, nicht chemisch, was bedeutet, dass das Beschichtungsmaterial dasselbe ist wie das Ausgangsmaterial, nur in einer anderen Form.

Das Kernprinzip, das PVD auszeichnet, ist die physikalische Übertragung „auf Sichtlinie“. Im Gegensatz zu chemischen Verfahren transportiert PVD Atome physisch von einer Quelle zu einem Substrat, ohne deren chemische Natur zu verändern, was eine hohe Reinheit bei relativ niedrigen Temperaturen ermöglicht.

Die drei Kernschritte der PVD

Jedes PVD-Verfahren, unabhängig von der spezifischen Technik, folgt einer fundamentalen Dreischrittsequenz in einer Vakuumkammer. Das Vakuum ist entscheidend, da es den Atomen ermöglicht, von der Quelle zum Substrat zu gelangen, ohne mit Luftmolekülen zu kollidieren.

Schritt 1: Erzeugung (Erzeugung des Dampfes)

Der erste Schritt besteht darin, das feste Quellmaterial, bekannt als „Target“, in einen gasförmigen, verdampften Zustand umzuwandeln. Dies wird erreicht, indem dem Target-Material eine hohe Energiemenge zugeführt wird.

Die Methoden zur Erzeugung dieses Dampfes sind die Hauptunterscheidungsmerkmale zwischen den PVD-Techniken.

Schritt 2: Transport (Reise zum Substrat)

Sobald die Atome von der Quelle gelöst sind, wandern sie durch die Vakuumkammer. Da die Kammer nur sehr wenige Gasmoleküle enthält, ist der Weg von der Quelle zum Substrat weitgehend ungehindert.

Diese „Sichtlinien“-Reise ist ein definierendes Merkmal von PVD.

Schritt 3: Abscheidung (Bildung des Films)

Wenn die verdampften Atome auf dem Substrat – das typischerweise auf einer kühleren Temperatur gehalten wird – ankommen, kondensieren sie wieder zu einem festen Zustand. Sie bauen sich Schicht für Schicht auf der Oberfläche auf und bilden einen dünnen, dichten und fest haftenden Film.

Gängige PVD-Methoden: Verdampfung vs. Sputtern

Obwohl es viele PVD-Varianten gibt, fallen die meisten in zwei Hauptkategorien, basierend darauf, wie sie den Dampf erzeugen.

Thermische Verdampfung: Die „Siedemethode“

Die thermische Verdampfung ist die einfachste PVD-Methode. Das Quellmaterial wird im Vakuum erhitzt, bis es zu sieden beginnt und verdampft, wodurch Atome freigesetzt werden.

Dies ist analog zum Kochen von Wasser zur Dampferzeugung, wird aber mit festen Materialien wie Metallen bei extrem hohen Temperaturen und niedrigem Druck durchgeführt.

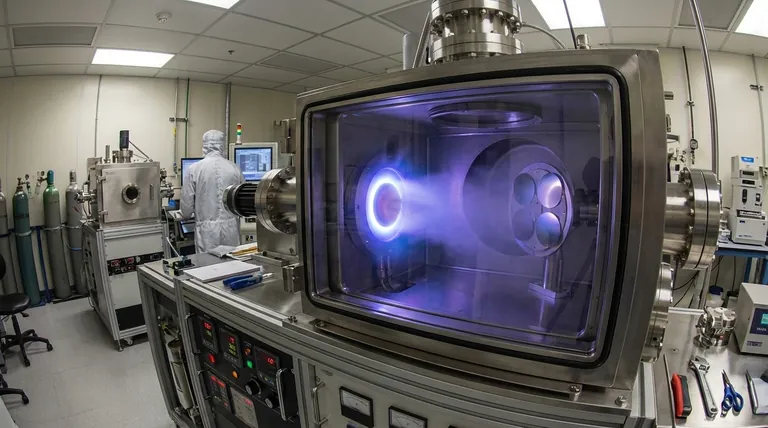

Sputtern: Die „Billardkugelmethode“

Beim Sputtern wird anstelle von reiner Hitze eine elektromechanische Kraft eingesetzt. Zuerst wird ein energiereiches Gas, typischerweise Argon, in die Kammer eingeleitet und ionisiert, um ein Plasma zu erzeugen.

Diese energiereichen Ionen werden dann auf das Target beschleunigt und treffen es mit solcher Wucht, dass sie Atome von der Oberfläche lösen. Diese „gesputterten“ Atome wandern dann zum Substrat und scheiden sich als Film ab.

Die Abwägungen verstehen: PVD vs. CVD

Um PVD vollständig zu erfassen, ist es hilfreich, es mit seinem Gegenstück, der chemischen Gasphasenabscheidung (Chemical Vapor Deposition, CVD), zu vergleichen.

Der Hauptunterschied: Physikalisch vs. Chemisch

Die grundlegende Unterscheidung liegt im Namen. PVD transportiert physikalisch vorhandene Atome von einer Quelle zu einem Substrat. CVD verwendet eine chemische Reaktion, bei der Vorläufergase in der Nähe der Substratoberfläche reagieren, um als Beschichtung ein völlig neues festes Material zu bilden.

Temperatur- und Substratbeschränkungen

CVD erfordert typischerweise sehr hohe Temperaturen (oft 850–1100 °C), um die notwendigen chemischen Reaktionen anzutreiben. Dies begrenzt die Arten von Materialien, die als Substrate verwendet werden können.

PVD-Verfahren laufen im Allgemeinen bei viel niedrigeren Temperaturen ab und eignen sich daher für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder bestimmte Legierungen.

Konforme Beschichtung („Ummantelung“)

Da CVD auf einem Gas basiert, das um ein Objekt herumfließen kann, bietet es eine ausgezeichnete konforme Beschichtung, was bedeutet, dass es komplexe Formen, scharfe Ecken und Innenflächen gleichmäßig beschichten kann.

PVD als Sichtlinienprozess eignet sich hervorragend für die Beschichtung ebener Flächen, hat jedoch Schwierigkeiten, komplexe, dreidimensionale Geometrien gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen PVD und einem Verfahren wie CVD hängt vollständig von den Materialeigenschaften, der Substratempfindlichkeit und der geometrischen Komplexität Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials oder der Erzielung eines hochreinen Metallfilms auf einer einfachen Geometrie liegt: PVD ist die direktere und effektivere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gleichmäßigen Beschichtung auf einem komplexen 3D-Teil oder der Abscheidung spezifischer Nichtmetallverbindungen wie Carbide oder Nitride liegt: CVD ist aufgrund seiner chemischen Reaktion und gasbasierten Natur oft die überlegene Technologie.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernprinzipien die Auswahl des Prozesses, der perfekt zu Ihren technischen Anforderungen passt.

Zusammenfassungstabelle:

| Prinzipieller Schritt | Schlüsselaktion | Schlüsselmerkmal |

|---|---|---|

| 1. Erzeugung | Festes Target-Material wird unter hoher Energie (Hitze oder Sputtern) verdampft. | Erzeugt einen Dampf aus Atomen des Beschichtungsmaterials. |

| 2. Transport | Verdampfte Atome wandern durch eine Vakuumkammer zum Substrat. | Die „Sichtlinien“-Reise gewährleistet hohe Reinheit. |

| 3. Abscheidung | Atome kondensieren auf der Substratoberfläche und bilden eine dünne Schicht. | Bildet eine dichte, fest haftende Beschichtung. |

Bereit, PVD-Prinzipien auf Ihr Projekt anzuwenden?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie neue Materialien erforschen oder die Produktion skalieren, unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge für präzise, leistungsstarke Beschichtungen verfügen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können. Lassen Sie uns gemeinsam Ihre Beschichtungsziele erreichen.

Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was sind die Risiken von Biomassekesseln? Verständnis der ökologischen und betrieblichen Kompromisse

- Wie lange dauert die Pyrolyse? Von Sekunden bis zu Tagen für Bioöl oder Biokohle

- Wofür wird das Heiß-Isostatische Pressen (HIP) verwendet? Maximale Dichte & Zuverlässigkeit erreichen

- Was sind die Nachteile der Röntgenfluoreszenzanalyse (RFA)? Wichtige Einschränkungen und Abwägungen, die zu berücksichtigen sind

- Warum ist ein industrieller Ofen in der Endphase der modifizierten H-Beta-Zeolith-Katalysatorherstellung erforderlich?

- Wie werden Diamanten für industrielle Zwecke eingesetzt? Entfesseln Sie extreme Leistung mit Diamantwerkzeugen

- Was ist Oberflächensputtern? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung & -Ätzung

- Was sind die Faktoren, die das selektive Lasersintern (SLS) beeinflussen? Beherrschen Sie Energie, Material und Temperaturkontrolle