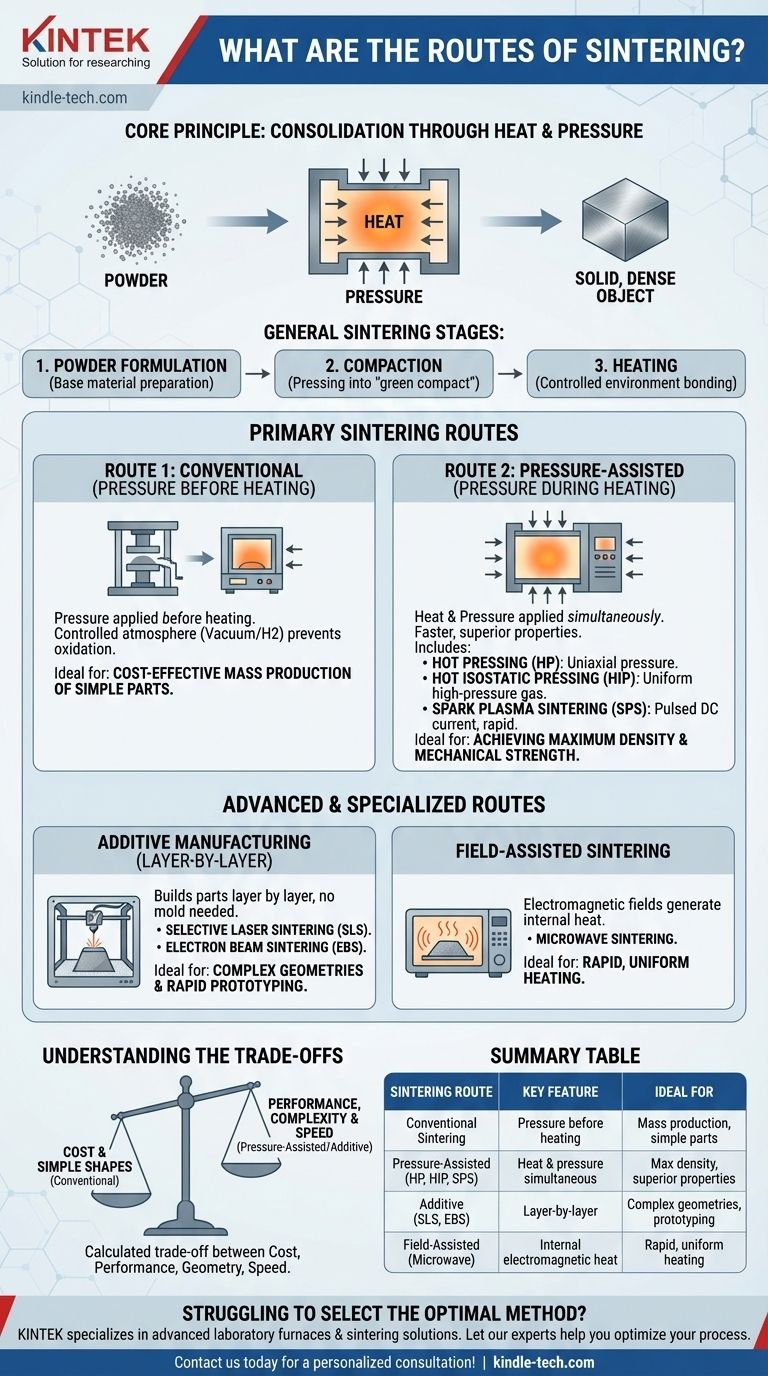

Im Kern sind Sinterrouten die verschiedenen Methoden, die verwendet werden, um ein Pulver mithilfe von Wärme in ein festes, dichtes Objekt umzuwandeln. Diese Routen unterscheiden sich hauptsächlich darin, wie sie zwei Schlüsselvariablen anwenden: Wärme und Druck. Die Hauptkategorien umfassen das konventionelle Sintern, bei dem Druck vor dem Erhitzen angewendet wird, das druckunterstützte Sintern, bei dem Wärme und Druck gleichzeitig angewendet werden, und additive Fertigungstechniken, die Objekte Schicht für Schicht aufbauen.

Die Wahl einer Sinterroute ist keine Frage der Präferenz, sondern eine kritische technische Entscheidung. Sie beinhaltet einen kalkulierten Kompromiss zwischen gewünschten Materialeigenschaften, geometrischer Komplexität, Produktionsgeschwindigkeit und Gesamtkosten.

Das Leitprinzip: Konsolidierung durch Wärme und Druck

Sintern ist eine Wärmebehandlung zur Konsolidierung von pulverförmigem Material zu einer festen Masse. Dies wird erreicht, indem das Material auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt wird, wodurch sich die einzelnen Partikel verbinden und verschmelzen.

Die zwei Kernvariablen

Alle Sinterrouten sind Variationen der Kontrolle von Wärme und Druck. Wärme liefert die Energie für die Diffusion von Atomen über Partikelgrenzen hinweg, wodurch starke Bindungen entstehen. Druck unterstützt diesen Prozess, indem er Partikel enger zusammenpresst, die Verdichtung beschleunigt und hilft, innere Hohlräume zu beseitigen.

Die allgemeinen Sinterstufen

Unabhängig von der spezifischen Route umfasst der Gesamtprozess im Allgemeinen drei Stufen:

- Pulverformulierung: Das Basismaterialpulver wird vorbereitet, oft mit Bindemitteln oder Legierungselementen gemischt.

- Verdichtung: Das Pulver wird in eine gewünschte Form gepresst, bekannt als "Grünling". Dieser Schritt wird manchmal mit dem Erhitzen kombiniert.

- Erhitzen: Der Grünling wird in einer kontrollierten Umgebung erhitzt, um die Partikelbindung zu induzieren und seine endgültige Festigkeit und Dichte zu erreichen.

Die primären Sinterrouten

Der Hauptunterschied zwischen den Sintermethoden besteht darin, ob der Druck vor dem Erhitzen oder während des Erhitzens angewendet wird.

Route 1: Konventionelles (druckloses) Sintern

Dies ist der traditionellste und am weitesten verbreitete Ansatz. Bei dieser Route wird das Pulver zuerst mechanisch bei Raumtemperatur in eine Form gepresst (Verdichtung) und dann in einem Ofen erhitzt.

Der Begriff "drucklos" kann irreführend sein; er bedeutet lediglich, dass während der Heizphase kein externer Druck angewendet wird. Das Erhitzen selbst erfolgt oft in einer kontrollierten Atmosphäre, wie z.B. einem Vakuum oder einem spezifischen Gas wie Wasserstoff, um Oxidation zu verhindern und den Prozess zu erleichtern.

Route 2: Druckunterstütztes Sintern

Bei diesen fortschrittlichen Methoden werden Druck und Wärme gleichzeitig angewendet. Diese Kombination führt zu einer schnelleren Verarbeitung und überlegenen Materialeigenschaften, einschließlich höherer Dichte und feinerer Kornstrukturen.

- Heißpressen (HP): Beinhaltet das gleichzeitige Erhitzen des Pulvers und das Anlegen von uniaxialem Druck (Druck aus einer Richtung) innerhalb einer Matrize.

- Heißisostatisches Pressen (HIP): Das Material wird in einem Behälter erhitzt, während es hohem, inertem Gasdruck aus allen Richtungen (isostatischer Druck) ausgesetzt ist. Dieser gleichmäßige Druck ist äußerst effektiv bei der Eliminierung innerer Porosität.

- Spark Plasma Sintering (SPS): Eine moderne, schnelle Technik, bei der ein gepulster Gleichstrom durch das Pulver und die Matrize geleitet wird. Dies erzeugt intensive lokalisierte Wärme an den Partikelkontaktpunkten, was eine extrem schnelle Verdichtung bei niedrigeren Gesamttemperaturen ermöglicht.

Fortgeschrittene & spezialisierte Sinterrouten

Über die primären Methoden hinaus wurden spezialisierte Routen für einzigartige Anwendungen entwickelt, insbesondere für komplexe Geometrien und neuartige Materialien.

Additive Fertigung (Schichtweises Sintern)

Diese Methoden, auch als 3D-Druck bekannt, bauen Teile von Grund auf, Schicht für Schicht, direkt aus einem Pulverbett auf. Dies eliminiert die Notwendigkeit eines vorgeformten Grünlings oder einer Form.

- Selektives Lasersintern (SLS): Ein Hochleistungslaser scannt über ein Pulverbett und verschmilzt selektiv Partikel miteinander, um eine feste Schicht zu erzeugen.

- Elektronenstrahlsintern (EBS): Ähnlich wie SLS, verwendet aber einen fokussierten Elektronenstrahl als Energiequelle, typischerweise in einem Vakuum durchgeführt.

Feldunterstütztes Sintern

Diese Kategorie umfasst Methoden, die elektromagnetische Felder nutzen, um Wärme im Material selbst zu erzeugen, anstatt sich auf externe Ofenelemente zu verlassen.

- Mikrowellensintern: Das Material wird mittels Mikrowellenstrahlung erhitzt. Dies kann zu einer gleichmäßigeren und schnelleren Erwärmung im Vergleich zu konventionellen Öfen führen, was Energie und Zeit spart.

Die Kompromisse verstehen

Die Wahl der richtigen Sinterroute erfordert das Abwägen konkurrierender Prioritäten. Keine einzelne Methode ist für jede Situation die beste.

Kosten vs. Leistung

Konventionelles Sintern ist im Allgemeinen die kostengünstigste Methode für die Massenproduktion. Druckunterstützte Techniken wie HIP und SPS erfordern anspruchsvollere und teurere Ausrüstung, liefern aber überlegene mechanische Eigenschaften und nahezu volle Dichte, was für Hochleistungsanwendungen entscheidend ist.

Geometrische Komplexität

Konventionelle und Heißpressmethoden sind auf die Formen beschränkt, die in einer Matrize erzeugt werden können. Additive Fertigungsrouten wie SLS zeichnen sich durch die Herstellung hochkomplexer, komplizierter Geometrien aus, die mit traditionellen Methoden unmöglich herzustellen sind.

Geschwindigkeit und Durchsatz

Konventionelle Ofenzyklen können viele Stunden dauern. Spark Plasma Sintering (SPS) und Mikrowellensintern werden für ihre unglaublich kurzen Zykluszeiten geschätzt, oft in Minuten gemessen. Die additive Fertigung ist für die Herstellung eines einzelnen Teils relativ langsam, aber ideal für Rapid Prototyping und kundenspezifische Fertigung.

Auswahl der richtigen Route für Ihre Anwendung

Ihre endgültige Wahl hängt vollständig vom Endziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Teile liegt: Konventionelles Sintern in einem Ofen mit kontrollierter Atmosphäre ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und mechanischer Festigkeit für kritische Komponenten liegt: Eine druckunterstützte Route wie Heißisostatisches Pressen (HIP) oder Spark Plasma Sintering (SPS) ist notwendig.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines Prototyps oder eines Endteils mit komplexen internen Kanälen und einzigartiger Geometrie liegt: Eine additive Fertigungsroute wie Selektives Lasersintern (SLS) ist die einzig praktikable Option.

Letztendlich ist die optimale Sinterroute diejenige, die Ihre Materialanforderungen am besten mit Ihren Fertigungszielen in Einklang bringt.

Zusammenfassungstabelle:

| Sinterroute | Hauptmerkmal | Ideal für |

|---|---|---|

| Konventionelles Sintern | Druck vor dem Erhitzen angewendet | Kostengünstige Massenproduktion einfacher Teile |

| Druckunterstützt (HP, HIP, SPS) | Wärme und Druck gleichzeitig angewendet | Erreichen maximaler Dichte und überlegener mechanischer Eigenschaften |

| Additiv (SLS, EBS) | Schichtweises Aufbauen aus einem Pulverbett | Komplexe Geometrien und Rapid Prototyping |

| Feldunterstützt (Mikrowelle) | Interne Erwärmung durch elektromagnetische Felder | Schnelle, gleichmäßige Heizzyklen |

Fällt es Ihnen schwer, die optimale Sintermethode für Ihre Materialien auszuwählen? Die richtige Ausrüstung ist entscheidend, um Ihre Zieldichte, mechanischen Eigenschaften und Produktionseffizienz zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laboröfen und Sinterlösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – von kostengünstigen konventionellen Öfen bis hin zu Hochleistungs-Spark-Plasma-Sinter (SPS)-Systemen. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses helfen. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie verbessert eine thermische Behandlungsausrüstung biosynthetisches Ferrhydrit? Hochleistungs-MRT-Kontrastmittel freischalten

- Welches der folgenden Materialien ist das gängigste Baumaterial für Platten- und Rahmenfilterpressen? Optimieren Sie Ihren Filtrationsprozess

- Wie lange dauert der Sinterprozess? Von der schnellen Formgebung bis zu stundenlanger thermischer Präzision

- Ist Sputtern für die Schichtabdeckung besser als Verdampfen? Ja, für überlegene Abdeckung auf komplexen Oberflächen

- Was ist Sintern im Herstellungsprozess? Ein Leitfaden zur Herstellung dichter, hochleistungsfähiger Teile

- Wie beeinflusst Wärmebehandlung Materialien? Eigenschaften für überlegene Leistung umwandeln

- Wovon hängt das Sintern ab? Beherrschung von Temperatur, Druck, Zeit & Material für optimale Ergebnisse

- Welche Prozesse müssen nach Abschluss des Sintervorgangs durchgeführt werden? Meistern Sie die kritischen Schritte nach dem Sintern