Die Schlüsselparameter für das Spark Plasma Sintering (SPS) sind die Sintertemperatur, der aufgebrachte mechanische Druck, die Aufheizrate und die Haltezeit bei der Spitzentemperatur. Diese Variablen werden durch einen gepulsten Gleichstrom (DC) gesteuert, der durch eine leitfähige Form und das Material selbst fließt, was eine einzigartige Kombination aus Joule-Erhitzung, Plasmaeffekten und plastischer Verformung ermöglicht, um Pulver schnell zu konsolidieren.

Spark Plasma Sintering ist nicht einfach nur eine schnellere Methode, um ein Material zu erhitzen. Seine Stärke liegt in der präzisen, synergistischen Steuerung eines elektrischen Feldes und mechanischen Drucks, um eine vollständige Verdichtung bei niedrigeren Temperaturen und in weitaus kürzerer Zeit als herkömmliche Methoden zu erreichen.

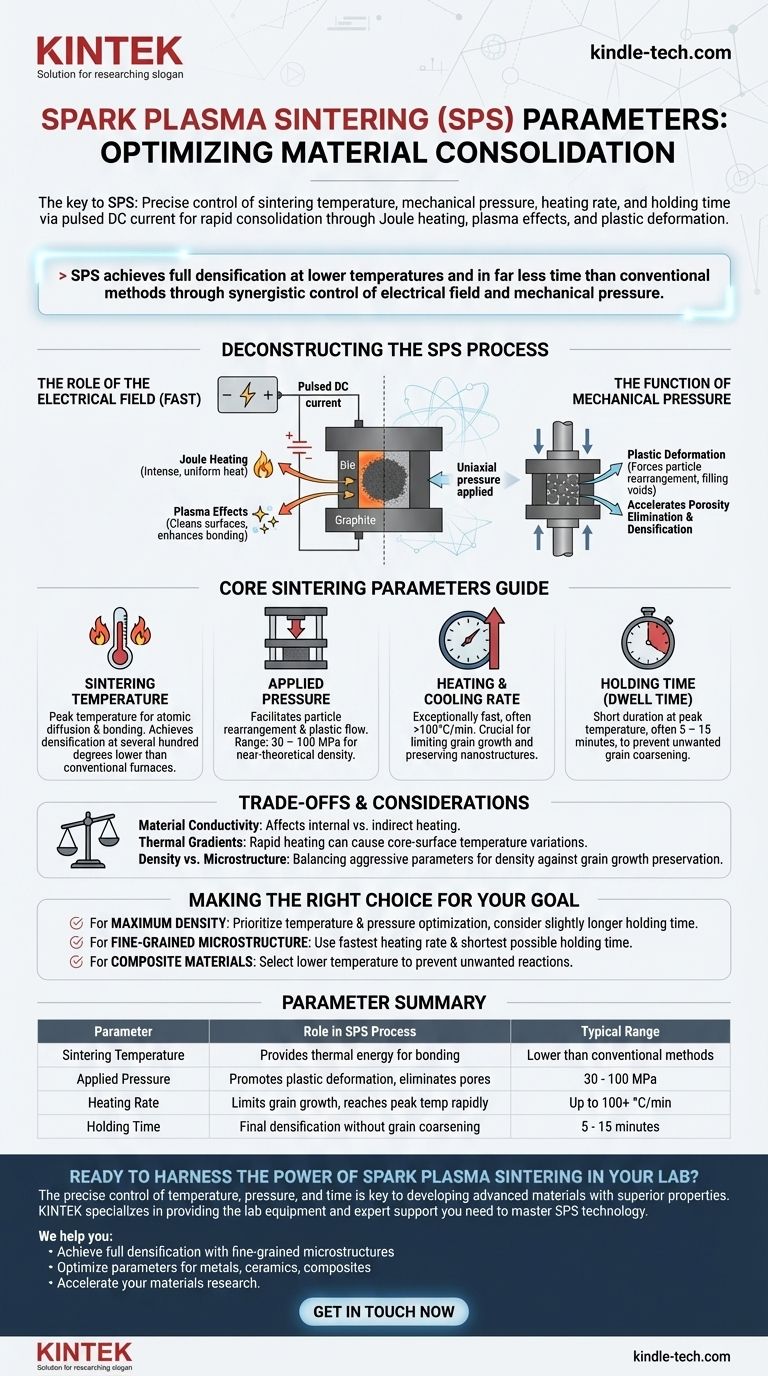

Dekonstruktion des SPS-Prozesses

Um die Parameter effektiv zu steuern, müssen Sie zunächst die Kernmechanismen verstehen, die SPS von herkömmlichem Sintern unterscheiden. Der Prozess beruht auf der gleichzeitigen Anwendung von Druck und einem hochamperigen elektrischen Strom.

Die Rolle des elektrischen Feldes

SPS, auch bekannt als feldunterstütztes Sinterverfahren (Field-Assisted Sintering Technique, FAST), verwendet einen gepulsten Gleichstrom. Dieser Strom ist die Quelle für zwei primäre Erhitzungsphänomene.

Das erste ist die Joule-Erhitzung, bei der der elektrische Widerstand der Graphitform und des Pulverpresslings intensive, schnelle und gleichmäßige Wärme erzeugt.

Das zweite ist der stärker diskutierte „Funkenplasma“-Effekt. Die Theorie besagt, dass lokalisierte elektrische Entladungen in den Lücken zwischen den Pulverpartikeln auftreten können, wodurch winzige Plasmataschen entstehen. Dieses Plasma reinigt die Partikeloberflächen von Oxiden und Verunreinigungen, was die Diffusion und Bindung dramatisch verbessert.

Die Funktion des mechanischen Drucks

Während das elektrische Feld das Material erhitzt, wird ständig ein uniaxialer Druck ausgeübt. Diese mechanische Kraft erfüllt einen entscheidenden Zweck: Sie fördert die plastische Verformung der erhitzten, erweichten Partikel.

Dieser Druck zwingt die Partikel, sich neu anzuordnen, aneinander vorbeizugleiten und sich zu verformen, um die Hohlräume zwischen ihnen zu füllen, wodurch die Eliminierung der Porosität beschleunigt und das Material in Richtung voller Dichte gedrängt wird.

Ein Leitfaden zu den Kern-Sinterparametern

Die Beherrschung von SPS erfordert die Balance der folgenden vier Parameter, um sie an Ihr spezifisches Material und das gewünschte Ergebnis anzupassen.

Sintertemperatur

Dies ist die Spitzentemperatur, die das Material während des Zyklus erreicht. Sie liefert die thermische Energie, die für die atomare Diffusion und Partikelbindung erforderlich ist. Ein wesentlicher Vorteil von SPS ist die Fähigkeit, die Verdichtung bei Temperaturen zu erreichen, die um mehrere hundert Grad niedriger sind als bei herkömmlichen Öfen.

Aufgebrachter Druck

Der Druck, der typischerweise zwischen 30 und 100 MPa liegt, ist unerlässlich, um die Pulverneuanordnung und den plastischen Fluss zu ermöglichen. Höherer Druck kann helfen, die letzten Poren zu schließen und eine nahezu theoretische Dichte zu erreichen, aber übermäßiger Druck kann das Werkzeug oder die Probe beschädigen.

Aufheiz- und Abkühlrate

SPS ermöglicht außergewöhnlich schnelle Aufheizraten, die oft 100 °C pro Minute überschreiten. Diese Geschwindigkeit ist entscheidend, um das Kornwachstum zu begrenzen, was die Konsolidierung von nanostrukturierten oder feinkörnigen Materialien ermöglicht und gleichzeitig deren einzigartige Mikrostrukturen bewahrt.

Haltezeit (Dwell Time)

Dies ist die Zeitspanne, in der die Probe bei der Spitzensintertemperatur gehalten wird. Aufgrund der Effizienz der Heiz- und Druckmechanismen sind die Haltezeiten bei SPS bemerkenswert kurz, oft nur 5 bis 15 Minuten. Dies verhindert zusätzlich eine unerwünschte Kornvergröberung.

Verständnis der Kompromisse und Überlegungen

Obwohl SPS leistungsstark ist, ist es keine Einheitslösung. Um optimale Ergebnisse zu erzielen, müssen Sie sich der zugrunde liegenden Physik und der potenziellen Einschränkungen bewusst sein.

Die Materialleitfähigkeit ist entscheidend

Die elektrische Leitfähigkeit Ihres Pulverpresslings hat einen erheblichen Einfluss. Bei leitfähigen Materialien (wie Metallen oder MAX-Phasen) fließt der Strom durch die Probe selbst und verursacht eine direkte interne Erwärmung. Bei isolierenden Materialien (wie vielen Keramiken) wird die Probe indirekt durch die umgebende heiße Graphitform erwärmt.

Risiko thermischer Gradienten

Obwohl die Erwärmung schnell erfolgt, können sich Temperaturgradienten zwischen dem Kern und der Oberfläche einer großen oder schlecht leitfähigen Probe bilden. Dies kann zu Dichte- und Mikrostrukturunterschieden im Endprodukt führen, was eine sorgfältige Abstimmung der Parameter zur Minderung erfordert.

Abwägung zwischen Dichte und Mikrostruktur

Es besteht ein inhärenter Kompromiss zwischen dem Erreichen voller Dichte und der Erhaltung einer feinkörnigen Mikrostruktur. Aggressive Parameter – hohe Temperatur, hoher Druck oder lange Haltezeiten – führen zu einem sehr dichten Teil, können aber auch zu unerwünschtem Kornwachstum führen. Das Ziel ist es, das Verarbeitungsfenster zu finden, das die erforderliche Dichte bei minimaler Mikrostrukturveränderung erreicht.

Die richtige Wahl für Ihr Ziel treffen

Die idealen Parameter hängen vollständig von Ihrem Ziel ab. Nutzen Sie die folgenden Richtlinien als Ausgangspunkt für die Prozessoptimierung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Priorisieren Sie die Optimierung der Temperatur und des aufgebrachten Drucks und verwenden Sie möglicherweise eine etwas längere Haltezeit, um sicherzustellen, dass die gesamte Porosität beseitigt wird.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur liegt: Verwenden Sie die schnellstmögliche Aufheizrate und die kürzeste Haltezeit, die Ihre minimal akzeptable Dichte erreicht.

- Wenn Ihr Hauptaugenmerk auf dem Sintern eines Verbundwerkstoffs liegt: Wählen Sie sorgfältig eine niedrigere Sintertemperatur, um unerwünschte chemische Reaktionen oder Diffusionen zwischen den verschiedenen Phasen zu verhindern.

Die Beherrschung dieser Parameter ermöglicht es Ihnen, das volle Potenzial des Spark Plasma Sintering auszuschöpfen, um fortschrittliche Materialien herzustellen, die mit herkömmlichen Techniken einfach nicht möglich sind.

Zusammenfassungstabelle:

| Parameter | Rolle im SPS-Prozess | Typischer Bereich |

|---|---|---|

| Sintertemperatur | Liefert thermische Energie für atomare Diffusion und Bindung. | Oft mehrere hundert Grad niedriger als bei herkömmlichen Methoden. |

| Aufgebrachter Druck | Fördert die Partikelneuanordnung und plastische Verformung zur Beseitigung von Poren. | 30 - 100 MPa |

| Aufheizrate | Begrenzt das Kornwachstum, indem die Sintertemperatur schnell erreicht wird. | Bis zu 100+ °C/min |

| Haltezeit | Ermöglicht die endgültige Verdichtung bei Spitzentemperatur ohne übermäßige Kornvergröberung. | 5 - 15 Minuten |

Bereit, die Kraft des Spark Plasma Sintering in Ihrem Labor zu nutzen?

Die präzise Steuerung von Temperatur, Druck und Zeit ist der Schlüssel zur Entwicklung fortschrittlicher Materialien mit überlegenen Eigenschaften. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Unterstützung, die Sie benötigen, um die SPS-Technologie zu beherrschen.

Wir helfen Ihnen dabei:

- Volle Verdichtung zu erreichen und gleichzeitig feinkörnige Mikrostrukturen zu erhalten.

- Sinterparameter für Metalle, Keramiken und Verbundwerkstoffe zu optimieren.

- Ihre Materialforschung zu beschleunigen durch schnelle und effiziente Konsolidierung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere SPS-Lösungen die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Unterschied zwischen Spark Plasma Sintering und Flash Sintering? Ein Leitfaden zu fortgeschrittenen Sintermethoden

- Was ist der Prozess des Plasmasinterns? Schnelle, hochleistungsfähige Materialverdichtung erreichen

- Was sind die Anwendungsgebiete des Spark Plasma Sintering? Schnelle, Tieftemperatur-Fertigung fortschrittlicher Materialien

- Was ist der Spark Plasma Sintering (SPS)-Prozess? Der schnelle Weg zu dichten, feinkörnigen Materialien

- Wie hoch ist die Aufheizrate beim Funkenerosionssintern (SPS)? Schnelle, hochleistungsfähige Materialverdichtung freischalten